直升機傳動系統復合材料機匣關鍵技術

■ 張志龍 孫炫琪 鄭青春 嚴岳勝 / 中國航發動研所

復合材料機匣是一種新型的直升機傳動系統構件,相較于傳統的金屬或合金機匣,具有比強度高、質量輕、耐腐蝕性好等優點。與此同時,它在設計和制造中的關鍵技術也與傳統材料機匣差異較大,對其進行研究是實現應用的基礎。

復合材料是由兩種或兩種以上異質、異形、異構的材料,通過專門成形工藝復合而成的一種高性能的新材料體系,具有質量輕、強度高、耐腐蝕及高溫尺寸穩定性等優點,被公認為是一種理想的替代金屬材料制造結構件的航空航天材料。盡管復合材料替代金屬材料制造的飛機結構件已得到廣泛應用,但這些結構件的結構和所受載荷大都相對簡單。而與之相比,直升機傳動系統機匣(如圖1所示)由于包含開孔、油路、軸承支撐等,結構比較復雜,且承受載荷也更加多樣;另外,由于直升機傳動系統機匣作為發動機和旋翼軸之間的連接件,若用復合材料代替金屬材料制造機匣并保證傳動系統滿足其原有的功能和性能要求,還須考慮復合材料機匣設計過程中的相關接口保持不變。這些因素都對復合材料機匣的設計制造提出了很大的挑戰,因此復合材料的應用也是直升機傳動系統向前發展必須邁出的重要一步。

導熱和結構設計技術

復合材料機匣結構設計和金屬機匣結構設計不同,除了要考慮機匣受力方式和機匣相關接口,同時還要考慮復合材料機匣的成形特點以及傳熱結構的設計。

直升機傳動系統運轉時,內部齒輪、軸承等部件會產生大量的熱量。若潤滑、冷卻不充分或散熱結構不合理,將導致零部件溫度過高,出現變形、膠合或熔化等問題。相較于傳統金屬材料,樹脂的熱導率較低,復合材料機匣的傳熱技術包括研究主減速器及其機匣的傳熱方式、溫度場分布、計算穩態溫度分布時間、預測高溫危險部位等,同時傳熱技術研究也包括通過仿真分析得到機匣最佳散熱區域,設計高發射/低吸收、高比表面積的高效金屬微尺度結構,并根據外部流場、環境輻射特性參數進行適應性優化設計以達到復合材料機匣傳熱散熱的要求。

由于復合材料機匣的導熱性能較差,對軸承和齒輪運轉工況有一定影響,美國陸軍航空研究發展實驗室用碳纖維增強樹脂基復合材料(CFRP)機匣代替UH-1型直升機傳動系統鎂合金金屬機匣進行了復合材料機匣導熱性能及結構失效研究。結果表明CFRP機匣熱導率遠小于鎂合金機匣,這意味著CFRP機匣的應用需要強化減速器冷卻系統或改善CFRP的導熱性。同時,在直升機運轉過程中,機匣結構失效主要出現在機匣主體與軸承支承環連接部位,結構初始破壞出現在軸承支承環上部,并從上往下逐步失效,最終在拉力和彎矩的作用下,結構徹底失效。結構在載荷較低時發生破壞是由于機匣殼主體與主軸承支承環連接強度較差所導致,這一研究結果對后續復合材料機匣設計具有一定指導意義。

此外,為了提高復合材料機匣導熱性能,朗克(Ronk)等發明了一種新型導熱復合材料,通過在樹脂中加入導熱材料從而提高復合材料的導熱性能;穆勒(Mueller)等人發明了一種新型的復合材料機匣結構,通過在復合材料機匣頂部嵌入導熱管,實現復合材料機匣高效散熱,從而保證機匣及其連接部件在傳動系統運轉過程中的結構熱穩定性;麥克格朗(Mcglaun)等人發明了一種減速器輔助冷卻系統,通過在輸入軸軸線周邊設計一圈空心管道結構,并在其中嵌入輕質導熱材料,從而實現減速器熱量高效傳導和減少機匣頂部熱量。

強度和壽命分析技術

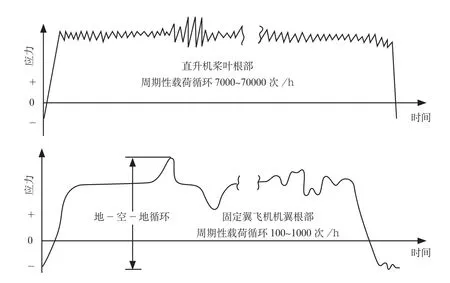

圖2 直升機與固定翼機應力比較

復合材料的疲勞壽命可通過S—N(S為應力幅值,N為破壞循環數)曲線法和累積損傷理論法來實現。常幅應力下得到的復合材料S—N曲線方法是表征復合材料疲勞性能的重要方法,但是復合材料機匣的損傷擴展過程主要是基體開裂、基體/纖維界面脫膠、分層、纖維斷裂,以及這幾種損傷形式耦合作用的損傷累積過程,因此S—N曲線法無法描述承受復雜應力的直升機傳動系統機匣的疲勞壽命。

復合材料機匣的強度和壽命分析技術就是在研究復合材料疲勞數據(S—N曲線)的基礎上,根據直升機傳動系統載荷譜、破壞假設以及循環次數等因素,系統地建立起復合材料機匣的疲勞安全壽命分析方法。

與固定翼飛機在飛行過程中所受的相對靜止的載荷不同,直升機的動部件(如旋翼、尾槳等)的高速運轉,直接導致直升機傳動系統主要在高循環、低應力幅值的交變載荷環境工作,如圖2所示,其特點是載荷復雜、結構特殊、飛行狀態復雜多變,加之傳動系統為單通道傳力的關鍵部件,一旦在飛行過程中發生疲勞破壞,往往會導致災難性事故。

因此,在直升機傳動系統結構設計中,除靜強度要求外,結構的安全疲勞壽命和疲勞極限也是設計的一大重點。由于復合材料疲勞行為與金屬材料不同,金屬材料在疲勞載荷作用下,可以觀察到明顯的單一主裂紋的有規律擴展。而復合材料在疲勞載荷作用下,基體開裂、分層、界面脫膠和纖維斷裂等多種損傷形式相繼交錯出現,并按擇優方向擴展,具體損傷出現的形式和程度與材料性能、層合板的鋪層順序以及疲勞加載類型等因素密切相關,且易受濕熱環境、沖擊損傷等影響,因此設計復合材料的安全疲勞壽命和疲勞極限是相當困難的。

測定不同狀態下復合材料的S—N曲線是研究復合材料疲勞性能最基礎的工作。大量試驗表明,復合材料不像金屬材料那樣有明顯的疲勞極限。因此需要定義一個條件疲勞極限,一般指循環壽命為5×106或5×107次時,試件不發生破壞的最大應力值定義為復合材料的條件疲勞極限。雖然 S—N曲線法能夠預測復合材料的疲勞壽命,但曲線是在常幅應力下得到的,只能提供復合材料基本的疲勞特性參數。而復合材料層板的損傷擴展過程主要是基體開裂、基體/纖維界面脫膠、分層、纖維斷裂,以及這幾種損傷形式耦合作用的損傷累積過程。S—N曲線法對于多級應力以及復雜應力下的疲勞過程的描述顯得乏力。而累積損傷理論是解決該問題的一個有效途徑。要確定部件的疲勞安全壽命應主要考慮4個因素:材料和部件的疲勞數據(如S—N曲線)、載荷譜、破壞假設和循環次數。

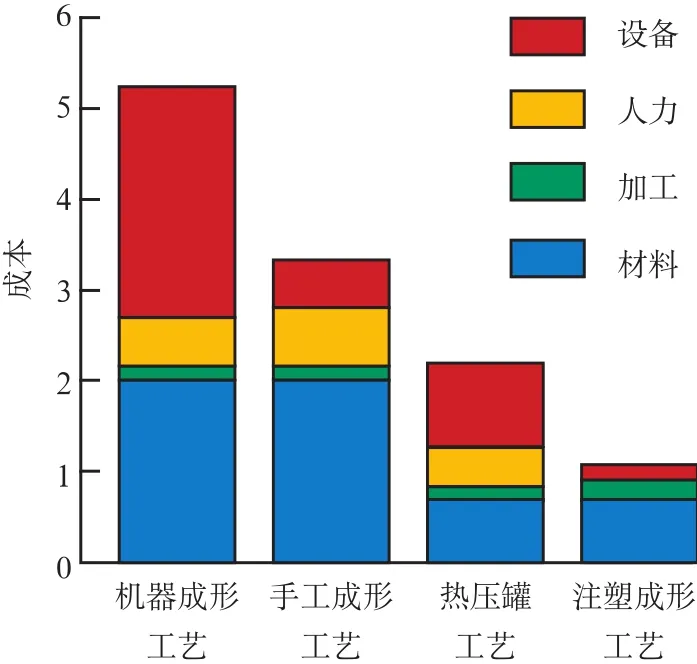

圖3 不同成形工藝成本比較

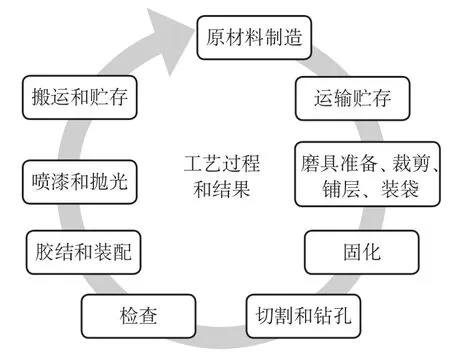

成形技術

復合材料機匣制造中的關鍵技術包括:根據復合材料成形工藝的特點以及機匣的結構特點,選擇合適的復合材料機匣成形工藝;針對典型的預浸料體系,研究成形中的主要缺陷類型和缺陷特征,分析纖維起皺、屈曲、斷裂等缺陷的權重;研究成形速度、壓力、溫度等工藝參數對典型缺陷形成的作用規律,揭示典型缺陷的形成機理和主控因素;建立包含典型缺陷類型和缺陷形成機理在內的成形缺陷分析模型;建立復合材料機匣檢測方法以及缺陷評判準則等。

與各向同性的金屬和合金材料成形只須考慮材料的選擇和結構的設計不同,復合材料成形工藝的選擇還需要考慮增強纖維的含量、分布、取向及層合板的鋪層設計等。而且相同的復合材料經過不同成形工藝(如手工成形、熱壓罐成形、注塑成形等)得到的產品,其力學性能(強度和剛度)及其他性能(抗化學腐蝕、內部阻尼、熱傳導等特殊功能性能)可能會截然不同,制造成本也會相差很大(埃考德對幾種復合材料成形工藝成本進行了統計,結果如圖3所示)。因此,復合材料成形工藝的選擇是直升機傳動系統復合材料機匣設計至關重要的環節。

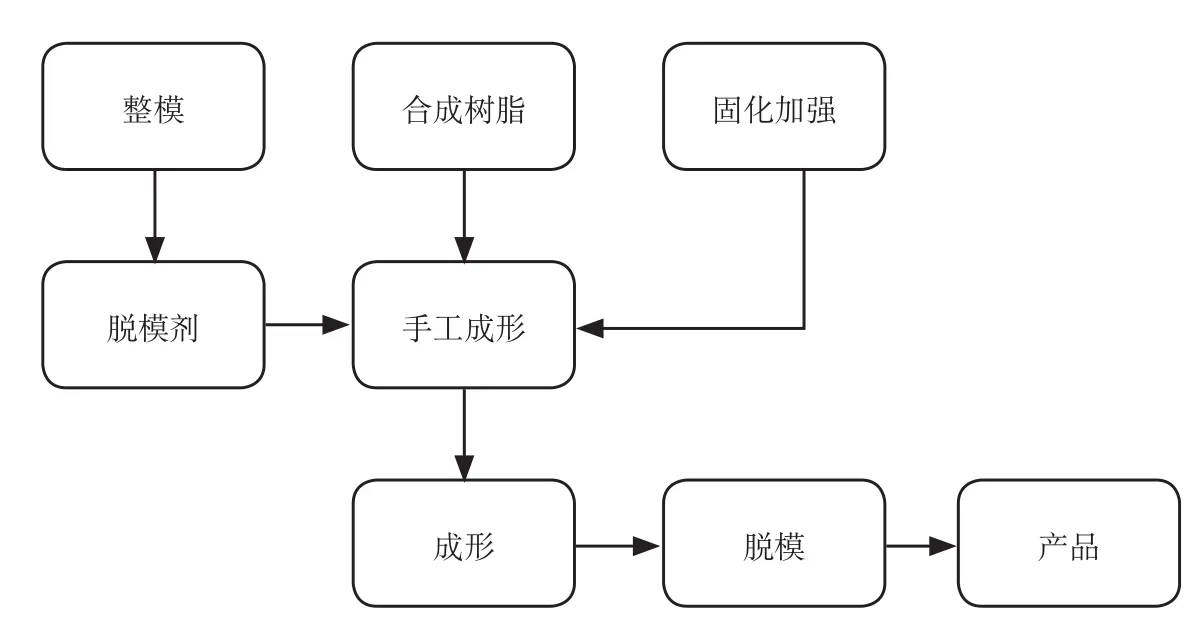

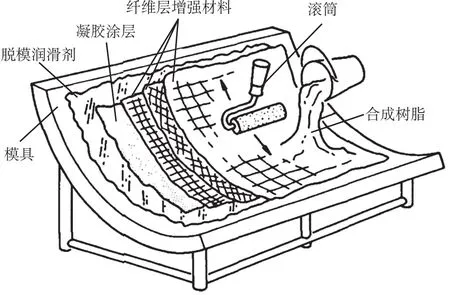

手工成形作為最早的復合材料結構成形工藝,因其成本低、操作靈活,不受結構尺寸和形狀限制,可以在產品任意部位任意添補增強材料,適宜制造結構形狀復雜的產品,因此早期用于直升機復合材料機匣成形。圖4、圖5為手工成形工藝流程圖和示意圖。美國西科斯基飛機公司直升機部門用手工成形工藝制造了一款復合材料減速器機匣用于替換現有的鎂合金機匣。復合材料機匣選用環氧樹脂為基體,凱芙拉纖維為增強材料,纖維方向為±45°,以提高其剪切剛度,并在上部機匣設計了4根復合材料加強筋,機匣中部設計了26根相同的復合材料加強筋來承受由拉力和彎矩引起的軸向載荷,同時軸承環內襯采用石墨環氧基復合材料來進行局部加固。最終設計的復合材料機匣相比于原先的鎂合金機匣減輕質量50.9%,效果顯著。

圖4 手工成形工藝流程圖

圖5 手工成形工藝示意圖

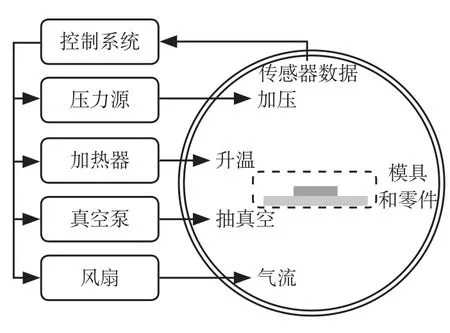

圖6 熱壓罐成形工藝流程圖

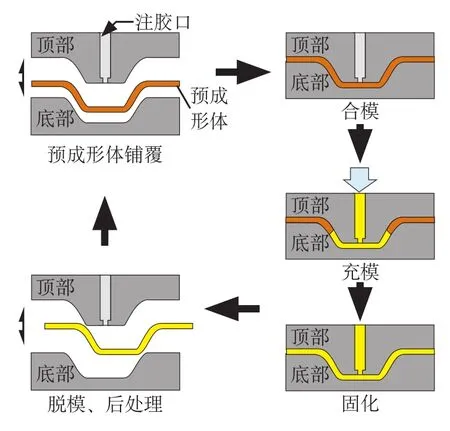

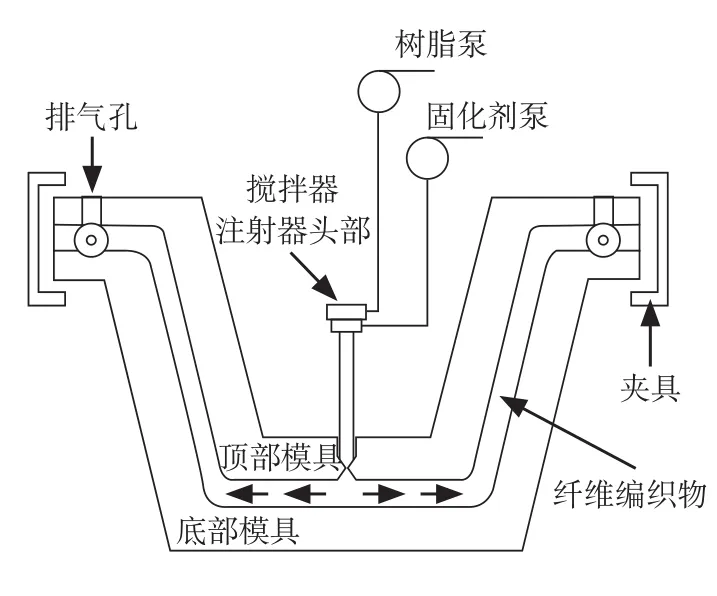

圖8 RTM成形工藝流程圖

雖然手工操作靈活,制造成本低。但通過該工藝成形的復合材料構件纖維含量較低,通常在20%~35%,因此構件的力學性能不理想。且手工操作一般在常溫下進行固化,導致生產效率低、生產周期長。同時,產品質量不易控制,產品性能很大程度依賴于作業者的熟練度。隨著直升機性能的不斷提升,對其傳動系統機匣的性能要求也日趨嚴格,為了優化復合材料結構性能,熱壓罐成形工藝受到越來越多的關注,經過長期研究改進,已成為目前主流成形工藝之一。

預浸料熱壓罐成形一般是將復合材料預浸料、蜂窩夾心結構或者復合材料膠接結構用真空袋密封在模具上,置于熱壓罐中,使得復合材料構件在真空狀態下,經過升溫、加壓、保溫、降溫和卸壓的過程,使結構件成為所需要的形狀和狀態,其加工成形流程及示意圖如圖6、圖7所示。預浸料作為熱壓罐成形工藝原料,最早是從手工鋪層技術發展而來。由于自動連續預浸漬過程通常可以減少復合材料內空氣含量,降低氣孔率,同時預浸料生產過程允許高的增強纖維含量,因此使用預浸料作為復合材料成形原料可以提高構件性能。然而,伴隨著復合材料性能的提升,熱壓罐成形的生產成本也會相繼增加。

圖7 熱壓罐成形工藝示意圖

圖9 RTM成形工藝示意圖

直升機的廣泛應用及其在民用市場的應用潛力,決定了制造成本成為復合材料機匣研制的重要考慮因素。熱壓罐成形工藝因設備投資大、預浸料原料成本及成形過程必須保持高溫高壓,導致其投資及運行成本相對較高,限制了在直升機中的擴大應用。樹脂傳遞模塑成形(RTM)作為一種成本低、工藝靈活的復合材料成形工藝,在20世紀90年代廣泛應用于汽車行業。由于RTM工藝可以制備出高增強纖維含量(高達65%)的復合材料,適用于剛度、強度和疲勞性能要求較高的飛機主要承力結構,且可以設計制造結構形狀復雜的結構件。隨著這些年技術的發展,RTM已經成為一種實用的航空航天復合材料成形工藝,其工藝流程圖和成形工藝如圖8、圖9所示。澳大利亞航空航天技術部(ASTA)首先將RTM應用于制造航空航天結構以降低生產成本,并已成功應用于波音和空客飛機,如757和777的方向舵、空客A330/A340的起落架門、F/A-18的襟翼護罩和起落架門等結構。相比于熱壓罐工藝,RTM復合材料結構更加靈活、內部質量更易控制、制件變形控制及尺寸精度較高、固化時間及工藝成本明顯降低,是繼傳統的預浸料-熱壓罐成形工藝之后,航空復合材料高性能、低成本制造技術發展的主流技術之一,在直升機領域具有廣闊的應用前景。

結束語

復合材料機匣具有比強度高、質量輕、耐腐蝕性好等優點,而國內在直升機傳動系統復合機匣部件的使用方面處于空白階段,開展復合材料機匣關鍵技術研究有著重要的意義。因此,有必要開展復合材料機匣關鍵技術預先研究,積累技術儲備;組織收集和吸收復合材料機匣相關資料,跟蹤先進復合材料機匣研制進展;立足國內現有的技術基礎,圍繞復合材料機匣特有設計和關鍵技術,開展相關技術驗證,加快提升復合材料機匣自主研發能力。