透平機組用油的漆膜問題研究

朱映林,賀石中,於迪,王冰,謝靜

(廣州機械科學(xué)研究院有限公司,廣東 廣州 510000)

0 引言

蒸汽輪機、燃氣輪機、水輪機、離心式壓縮機和流體泵等機械設(shè)備一般統(tǒng)稱為透平機組,其主要的潤滑摩擦部件是滑動軸承。特點是負載高,造價高,對運行可靠性要求高,一旦出現(xiàn)設(shè)備故障,不但維護費用高,且對生產(chǎn)造成嚴重影響。以水輪發(fā)電機組為例,水輪機的機械負載大,電力輸出功率高,發(fā)生故障容易對電網(wǎng)形成較大的沖擊;另外水輪機的單機造價昂貴、維修不便。目前透平機組在火電廠、水電廠、石化、冶金、制氣等行業(yè)領(lǐng)域中應(yīng)用十分廣泛。

透平油(又稱渦輪機油或汽輪機油),通常包括蒸汽透平機油、燃氣透平機油,水力透平機油及抗氧透平機油等,主要用于透平機和相聯(lián)動機組的滑動軸承、減速齒輪、調(diào)速器和液壓控制系統(tǒng)的潤滑。透平油主要是起潤滑、冷卻和調(diào)速等作用。根據(jù)透平機油的作用特點,為確保透平機組的安全經(jīng)濟運行,透平機油應(yīng)具有良好的氧化安定性,適宜的黏度和良好的黏溫性、抗乳化性、防銹防腐性、抗泡性和空氣釋放性等特點。此外,透平油也應(yīng)具有良好的漆膜傾向性,不易產(chǎn)生漆膜。

1 漆膜的形成原因及危害

透平機組因其工作工況決定了需在高溫、旋轉(zhuǎn)條件下工作,這樣的工況條件易形成漆膜。漆膜是一種降解產(chǎn)物、潤滑油中的污染物,作為一種高分子烴類聚合物[1-3],典型元素比例為:C 81%~85%、H 7%~9%、O 7%~9%、N 2%~3%,顏色從淺棕色、棕色至棕褐色,在使用一段時間的機械設(shè)備油液中普遍存在,尤其是使用透平油的透平機組。

1.1 漆膜在油品中的形成原因

在油品中經(jīng)過一系列的化學(xué)反應(yīng)最后形成漆膜,漆膜的形成原因有以下幾種。

1.1.1 氧化降解

透平機油使用壽命難以一概而論,一般可使用數(shù)年以上,不同品牌配方差異,工況條件等都會影響油品使用的年限,即便工況緩和,油品也會逐漸發(fā)生氧化,設(shè)備運行造成的高溫,油品運行過程中外界帶入的水分、金屬部件或運行過程中產(chǎn)生的金屬磨損(銅、鐵)和攪入的空氣都會加速油品的氧化,氧化產(chǎn)物縮合將形成懸浮于油中的不溶物,聚合而成漆膜和油泥[4]。

1.1.2 熱降解[5]及微燃燒

當(dāng)油品溫度超過200 ℃時,加上無氧的條件下,就會引發(fā)基礎(chǔ)油和添加劑的熱降解,降解的產(chǎn)物將形成漆膜。金屬表面溫度升高的因素來源于:高溫的燃氣、蒸汽或高強度的摩擦,設(shè)備表面局部過熱會使油泥沉積在過熱點,不易在油路中循環(huán)過濾。另外,油中的氣泡從低壓到高壓過程,體積急劇變小,產(chǎn)生絕熱壓縮,氣泡周圍溫度快速上升,可達到766 ℃甚至更高的溫度,造成油局部的“微燃燒”。高溫下,沉積的油泥會失去水分,形成漆膜。

1.1.3 配方升級造成的影響

由于透平機油的性能對氧化壽命要求越來越高,近年來越來越多的使用加氫基礎(chǔ)油,而烷基二苯胺類抗氧劑也被越來越廣泛的使用,然而,胺類抗氧劑雖耐高溫,但比酚類抗氧劑更容易生成油泥,油泥的生成,很大程度上促成了漆膜的形成。

1.1.4 靜電流降解[6]

分子的內(nèi)摩擦及流體與機械表面的電勢差會產(chǎn)生靜電流,當(dāng)電勢累積到適當(dāng)程度,會產(chǎn)生火花放電現(xiàn)象,也會造成“微燃燒”而形成漆膜。

1.2 漆膜對設(shè)備的危害

油品中的漆膜對設(shè)備的危害影響極其嚴重,漆膜的大量存在會導(dǎo)致設(shè)備出現(xiàn)各種各樣的故障,一般情況下,漆膜會導(dǎo)致設(shè)備出現(xiàn)以下故障:

(1)漆膜會黏附在伺服閥或方向閥上,減少設(shè)備潤滑間隙,增加摩擦,嚴重時導(dǎo)致閥芯黏接操作失靈;

(2)會堵塞設(shè)備中的過濾器,使過濾“失效”,造成設(shè)備潤滑不良;

(3)冷卻器上沉積的漆膜會造成散熱不良,繼而油溫上升,油品氧化加速,降低了油品的剩余使用壽命;

(4)漆膜在油路中為軟性物質(zhì),會附著固體顆粒或污染物,日積月累從而造成設(shè)備磨粒磨損。

2 漆膜導(dǎo)致設(shè)備故障實例

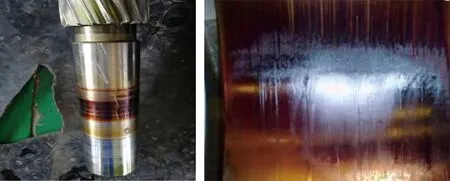

案例1:某氣體工廠的一臺A#汽輪機,2015年換用了長壽命汽輪機油后,出現(xiàn)振動偏高,同時泡沫增多等現(xiàn)象。兩年后換油,但還是用原來品牌的長壽命汽輪機油,在換油后的三個月,振動嚴重超標,導(dǎo)致設(shè)備跳機,拆機后發(fā)現(xiàn),三級軸頸上出現(xiàn)漆膜,見圖1。對故障設(shè)備油品進行了油品分析,檢測項目見表1。

圖1 附滿漆膜的部件

表1 故障油品不合格項目的分析數(shù)據(jù)

案例2:某化工企業(yè)大修檢測發(fā)現(xiàn)其中一臺設(shè)備——合成氣壓縮機低壓缸驅(qū)動端推力軸承溫度波動,出現(xiàn)軸承瓦塊燒蝕、剝落,對前后支撐軸承瓦塊及浮環(huán)進行了全部更換。油品出現(xiàn)“果凍”現(xiàn)象,見圖2。

圖2 附滿漆膜的設(shè)備

2011年大修后3月9日開車運行一個多月,4月14日TE516超過100 ℃,穩(wěn)定在110 ℃左右運行。在運行過程中又經(jīng)常出現(xiàn)驅(qū)動端推力軸承溫度同時波動上漲,4月25日TE516首次報警為126 ℃,最高溫度達到127.6 ℃,又在短時間內(nèi)恢復(fù)至波動前溫度,振動值均無明顯變化,除100C2低壓缸和高壓缸位移ZE502/503正常(0.1 mm、0.04 mm),為此,該化工企業(yè)要求廣研檢測對設(shè)備故障進行初步的油液原因分析。不合格的分析數(shù)據(jù)見表2。

表2 故障油品不合格項目的分析數(shù)據(jù)

通過對油液的檢測和全面分析,判斷油品在高溫環(huán)境下造成了油品的快速氧化,形成軸承、軸瓦紅褐色的“漆膜”,且污染度等級偏高,油中有少量油泥顆粒污染,影響系統(tǒng)工作可靠性和有關(guān)部件的使用壽命。此外,排除各類設(shè)備零部件、裝備等因素影響,潤滑油的使用不當(dāng)也是造成漆膜生成的重要原因之一,該企業(yè)使用了抗氧劑含量相對較低的礦物油而非合成油,合成油是經(jīng)過專門配方配制而成,具有良好黏溫性能、抗磨、抗高溫、抗氧化性、防銹性、抗乳化性等,適用于現(xiàn)代設(shè)備所耐受的嚴酷條件,它們與傳統(tǒng)的礦物油相比具有更多的優(yōu)點。這些優(yōu)點所帶來的是極大地增強了對設(shè)備的保護。當(dāng)設(shè)備首次啟動時,礦物油需要一定的時間進行循環(huán),從而導(dǎo)致設(shè)備引擎干燥零件之間的干摩擦,最終降低引擎的使用壽命。相反,合成油在設(shè)備運行瞬間即刻開始循環(huán),保護設(shè)備內(nèi)的每個運動部件。該企業(yè)也反應(yīng)壓縮機推力軸承嚴重結(jié)垢,瓦塊局部燒蝕、剝落,表面實為長期形成的棕褐色油漆膜,漆膜量相當(dāng)嚴重。

由于油品中存在漆膜而引起的設(shè)備故障不勝枚舉,潤滑油品中生成的漆膜對設(shè)備的影響不可小覷,漆膜不但影響著油品的壽命,甚至還影響設(shè)備的“生死存亡”,對企業(yè)的經(jīng)濟效益起著決定性作用。

3 漆膜問題亟需引起關(guān)注

上例所述由漆膜引起設(shè)備故障的問題只是冰山一角,工業(yè)設(shè)備潤滑中由于油品生成漆膜導(dǎo)致設(shè)備出現(xiàn)故障的案例多不勝數(shù),漆膜危害如此之嚴重,然而,部分的設(shè)備管理者卻未能高度重視這個問題。據(jù)對擁有較多透平機組設(shè)備,并且進行長期油品監(jiān)測的用戶了解調(diào)查得知,約10%~20%用戶對漆膜完全不了解,約70%左右的用戶對漆膜問題有認知,約50%左右的用戶知道漆膜問題對設(shè)備的影響,然而只有20%左右的客戶對漆膜問題是高度重視,并把該項目作為長期重點監(jiān)測的項目。目前的這種重視程度是非常令人堪憂的,漆膜危害極大,應(yīng)引起高度重視,加強潤滑油管理。

4 漆膜的檢測方法

漆膜為油中的軟性污染物質(zhì),粒徑很少,一般粒徑小于0.08 μm,在油品的常規(guī)檢測如:運動黏度、水分、總酸值、污染度、光譜元素等常規(guī)項目的分析中難以觀察得到,很多分析報告中經(jīng)常會出現(xiàn)這種情況:上述五項常規(guī)分析的分析數(shù)據(jù)均為正常(見表3檢測數(shù)據(jù)),唯獨漆膜分析項目與抗氧化劑含量不合格,漆膜與常規(guī)項目結(jié)果的相關(guān)性不大,要對油品中的漆膜問題進行分析,只能通過相應(yīng)檢測漆膜的分析方法。

表3 透平機組汽輪機油分析數(shù)據(jù)

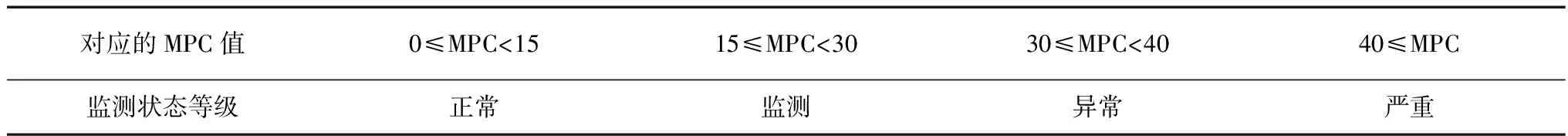

4.1 漆膜傾向指數(shù)

目前,比較有效且被ASTM標準采納的測試方法是MPC法[1](檢測膜片及設(shè)備見圖3),檢測標準方法為ASTM D7843-12,用膜片比色法測量在用透平油生成的不溶性彩色物質(zhì)的試驗方法。利用抽真空過濾系統(tǒng)將油品中的油泥膠質(zhì)物分離出來,沉積在干凈的硝酸纖維濾膜上(濾膜孔徑0.45 μm),待濾膜片干燥后利用濾膜色度測試儀(MPC Color分光光度計)來測試其ΔE值(即依據(jù)CIE 1976 L×a×b×顏色空間模型,針對漆膜的明度、色調(diào)合彩度綜合定量樣品和空白濾膜之間的色差)。濾膜上沉積物越多,顏色越深,漆膜傾向指數(shù)越大。見表4。

表4 漆膜指標

圖3 膜片及設(shè)備

方法ASTM D7843-12作為漆膜傾向測試的唯一標準方法,主要針對的油樣為透平油,但在實際應(yīng)用中,其他種類油品如空壓機油、液壓系統(tǒng)用油等也會在有氧、水分、有機酸、金屬催化等條件下生成漆膜,且隨著油品使用時間的加長,機械設(shè)備中在用油生成漆膜越來越多,所以,在用油品檢測漆膜傾向指數(shù)尤為重要。

4.2 超高速離心法

采用18000 r/min轉(zhuǎn)速離心機,高速離心油樣,使油樣中的不溶物沉降出來,觀察沉積物來評估超級離心指數(shù)。因高速分離出來的物質(zhì)為不溶于油中的物質(zhì),不溶物質(zhì)可能包含金屬顆粒、粉塵、纖維等雜質(zhì),不能對油中漆膜含量進行準確定量,因此不能全面反映潤滑油中漆膜的生成趨勢。

4.3 紅外光譜特征峰測定法

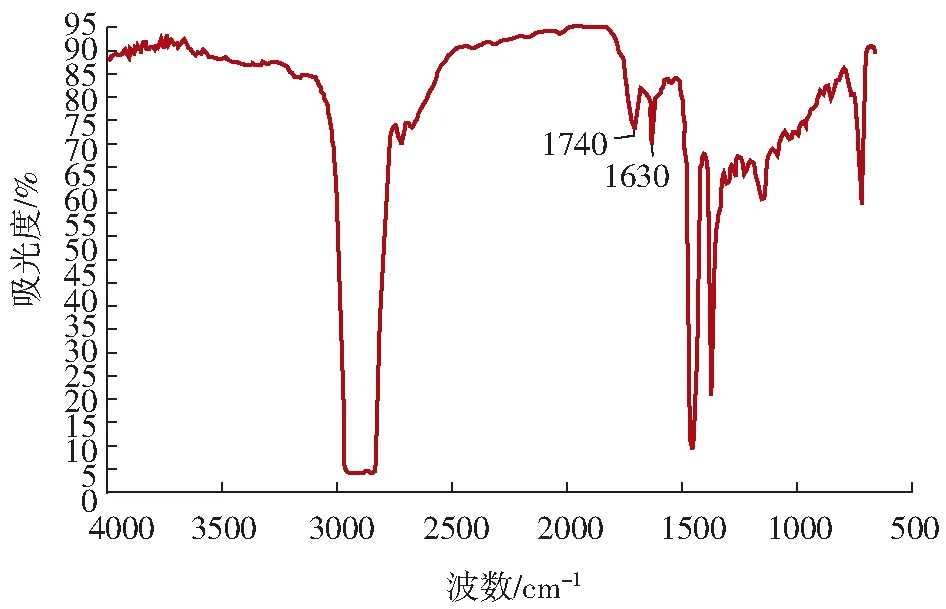

鑒于氧化降解產(chǎn)物為一系列化合物,紅外光譜應(yīng)用中心位于1730 cm-1附近的一個較寬吸收峰表征油液的氧化濃度,特征吸收峰在1630 cm-1附近處表征為硝化物的特征吸收峰,見圖4。氧化及硝化物的存在會促進漆膜和油泥的生成,油中氧化及硝化含量可通過紅外方法定量,見表5,但卻無法直接表征漆膜的含量,因此該方法對于漆膜的監(jiān)測仍有待考察研究。

圖4 紅外光譜圖

A/0.1mm

4.4 鐵譜顯微鏡法

顯微鏡可觀察到鐵譜譜片中存在的漆膜,見圖5。但與離心法與紅外光譜法存在的不足之處相同,鐵譜通過顯微鏡觀察譜片中存在漆膜的固體形態(tài)顆粒來發(fā)現(xiàn)油品中存在漆膜,無法做到準確定量監(jiān)測漆膜生成情況。

圖5 濾膜中的漆膜

5 去除透平油漆膜的方法探究及存在的問題

漆膜的存在不但“威脅”著油品使用壽命的長短,甚至還決定了設(shè)備能否繼續(xù)運行生產(chǎn),因此探究有效去除漆膜的方法具有重大意義。

5.1 重視油品的選型使用

設(shè)備投運前需重視油的品質(zhì),選用合格高品質(zhì)的產(chǎn)品尤為重要,為防止使用不合格的產(chǎn)品對設(shè)備造成不必要的損壞,需規(guī)范企業(yè)購油渠道,加強對新油的抽查檢測,嚴禁使用不合格產(chǎn)品。此外,油泥的形成極大程度上會影響漆膜的生成,油品的氧化降解產(chǎn)物是漆膜的直接來源,控制漆膜從源頭抓起,加氫基礎(chǔ)油以及不易生成油泥的抗氧劑的油品亦可作為選油的依據(jù)。

5.2 清潔設(shè)備,更換新油

當(dāng)漆膜含量已經(jīng)超出嚴重警告值,并且其他的理化性能如:總酸值、光譜元素含量、抗氧化劑含量、污染度等指標都存在相同或不同程度的超標時,清洗設(shè)備系統(tǒng),更換新油可能是最好的解決方法,但對于采用集中潤滑的設(shè)備、油箱容量大、停機成本高、附著漆膜的設(shè)備位置無法清潔等等的情況,換油處理的方法可行性不強,則需考慮其他更加有效的去除手段。

5.3 超微過濾

設(shè)備加裝超微過濾器,有效地過濾掉油中的雜質(zhì)同時,降低酸值,能有效降低油泥的生成。但由于這種過濾器的濾芯精度非常高,孔徑非常小,稍大一點的雜質(zhì)都無法通過,所以很容易堵塞濾芯。此外分析了加裝精細過濾器的客戶的樣品數(shù)據(jù),油品過濾前后,污染度等級降低,油中油泥含量降低,酸值也大大降低,但存在的問題是,油中的添加劑元素含量也出現(xiàn)了相應(yīng)的降低。添加劑含量降低,相應(yīng)的也會影響到油品性能,所以該方法也存在一定局限性。

5.4 加裝靜電去除漆膜裝置

由美國Fluite公司研制的漆膜靜電去除裝置已投入到市場使用,已有部分用戶加裝了這種設(shè)備。其原理是利用異性相吸的原理及污染度帶電荷的特性來分離不溶物,利用靜電場,使油液中的顆粒污染物被吸附在靜電場的集塵體上,然后進行過濾分離, 靜電技術(shù)可以去除所有不溶物,并能夠有效清潔系統(tǒng)內(nèi)部。專利技術(shù)將超潔凈的潤滑油作為系統(tǒng)清潔劑。經(jīng)過靜電系統(tǒng)清洗的潤滑油有著相反的作用,而不是隨著時間形成漆膜沉淀。干凈的油一次能夠剝落漆膜的一個分子層。被漆膜污染的系統(tǒng)在被清潔過后,露出閃亮的金屬表面。此外,還有平衡電荷除漆膜技術(shù),與靜電去除不同的是,該方法要給予污染物不同的電荷,同樣利用異性相吸原理,使不同的帶電荷顆粒集合,形成大顆粒,再過濾分離出去。該裝置去除漆膜效果明顯,采用靜電去除裝置過濾后的油樣漆膜及污染指標較過濾前有所降低,但該裝置裝機成本費用高,對油品質(zhì)量及類型也有要求,如:靜電裝置僅能用于旁通過濾;油樣水分含量不能超過500 μL/L,否則容易造成擊穿等等。

5.5 離子交換樹脂-DICR技術(shù)

離子交換樹脂- DICR技術(shù)能夠去除透平油中的可溶性污染物,確保MPC指標的下降,因為透平機在運行過程中污染物大部分是可溶的,只有達到飽和狀態(tài)這些產(chǎn)物才會形成析出,依靠靜電設(shè)備無法清除這些溶解狀態(tài)下的副產(chǎn)物。潤滑系統(tǒng)中的剪切應(yīng)力會導(dǎo)致油質(zhì)自動降解,這是油泥漆膜污染物產(chǎn)生的其中一個原因。當(dāng)存在這些應(yīng)力時,就會引起軟性污染,導(dǎo)致設(shè)備控制失靈。對于調(diào)峰或周期運行的透平機組,潤滑油系統(tǒng)中存在低流量的區(qū)域,特別容易發(fā)生油質(zhì)降解退化。在停機時間,由于流量降低,會在閥上形成油泥或者漆膜。而在透平機組運轉(zhuǎn)的時候,這些油質(zhì)降解的副產(chǎn)品高度可溶,不宜用靜電吸附設(shè)備去除。當(dāng)進入至低流量區(qū),又重新變成可溶的膠質(zhì)物而不會循環(huán)回油箱,而離子吸附DICR技術(shù)則能夠去除油中的可溶性污染物。

6 結(jié)論

(1)漆膜對透平機組危害極大,同樣,對其他工業(yè)設(shè)備也存在同樣的危害性。透平油檢測漆膜,評估油中漆膜程度非常有必要,漆膜傾向測試應(yīng)納入常規(guī)化檢測的項目中,以便對油中漆膜程度進行長期跟蹤監(jiān)測。

(2)定性測試漆膜的方法較多,而漆膜傾向指數(shù)法更能定量地準確表達油中漆膜程度。

(3)目前暫時未有非常成熟地去除漆膜的方法,可行的漆膜去除方法成本高且存在一定的限制,難以滿足市場需要,能否針對漆膜的化學(xué)性能研究有效的工業(yè)油品添加劑,達到溶解或析出漆膜的目的,以降低去除漆膜的成本,這可能將是繼續(xù)研究漆膜問題的一個重要課題。