高效防偏磨段銑技術在井下事故處理中的應用

王成業.

(中國石油集團長城鉆探工程有限公司工程技術研究院,遼寧盤錦 124000)

固井“插旗桿”事故,常規的處理方法是前期通過測卡點、爆炸松扣解卡后倒出上部鉆桿,隨后采用套銑、磨銑、倒扣打撈的方法處理剩余鉆桿[1]。該方法存在的問題是,隨著套銑深度的增加,水泥環強度越來越高,加之鉆桿接頭貼邊,套銑越來越困難,且容易磨漏套管。需要在套管段銑技術的基礎上,優化磨銑防偏磨設計,控制合理的段銑參數,形成低成本、高效率、高質量高效的防偏磨段銑鉆桿的技術。

1 SG-18X井基本情況

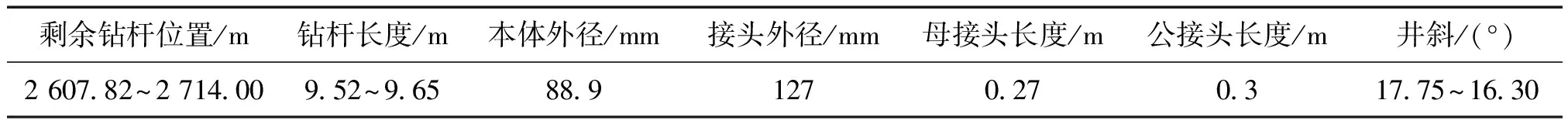

SG-18X井是一口定向探井(表1),該井在固井起鉆過程中將283根3-1/2 in鉆桿固定在7"套管內。通過測卡點、爆炸松扣解卡打撈出266根鉆桿,套銑倒扣打撈出6根鉆桿,井下還剩11根鉆桿(表2)。最初套銑較為容易,但是隨著套銑深度的增加,套銑越來越困難,事故處理成本不斷增加,同時

磨漏套管的風險也越來越高。因為事故發生在尾管完井固井過程中,如果上部套管被磨漏,將嚴重影響油井后續的投產作業;如果磨漏點過多,可能會導致油井報廢。

表1 SG-18X井井身結構Table 1 Casing program of Shugu-18X well

表2 SG-18X井落井鉆桿數據Table 2 Drill pipe data of Shugu-18X well

2 高效防偏磨段銑工藝技術

2.1 技術原理

高效防偏磨段銑技術處理“插旗桿”事故的方法是在爆炸松扣倒扣后,使用鉆桿銑鞋將固落在套管中的整段鉆桿連同水泥環一起磨銑掉,為后續的井筒處置創造條件[2]。與常規套銑倒扣打撈方法相比,磨銑速度比套銑速度快,減少了倒扣、打撈等工序,節約作業時間和成本,同時解決了套銑在鉆桿接頭處無進尺、磨漏鉆桿的問題。

2.2 鉆桿銑鞋設計

鉆桿銑鞋設計中主要考慮磨銑速度和保護套管:

銑鞋尺寸優化。磨銑過程中要通過同一尺寸的銑鞋磨掉鉆桿本體和接頭,同時還要注意不要磨損套管,合理的銑鞋尺寸非常重要。利用軟件模擬不同外徑尺寸的銑鞋在規定轉速范圍內在7 in套管中的狀態,優選出在旋轉過程中不偏磨套管的尺寸。

合金焊接優化。事故處理過程中,磨銑速度是評價該技術的重要指標。由于鉆桿本體和接頭的尺寸與熱處理的方式不一樣,且接頭上焊有耐磨帶,所用磨銑比較困難。選擇合理硬度的合金塊材料并配以不同的焊接方式,通過在鉆進模擬器上的實驗,選擇最優的合金材料和焊接方式。

引子設計。鉆桿在套管中的狀態是多樣的,磨銑過程中銑鞋很難實現和鉆桿同軸選擇,導致磨銑效率變低。鉆桿銑鞋前端設計有一個引子,在磨銑過程中,引子進入鉆桿內,在保持銑鞋選擇與鉆桿的同軸度的同時,防止段銑工具脫離鉆桿吃入套管。

(4)防磨設計。雖然對于銑鞋外徑尺寸進行了優化,但是井下情況復雜,可能存在銑鞋接觸到套管內部的情況。在銑鞋合金塊外表面覆蓋硬度較低的防磨金屬涂層,確保在銑鞋接觸到套管內壁的情況下,也不能磨漏套管。

3 高效防偏磨段銑技術應用

利用高效防偏磨段銑技術處理SG-18X井固在井內剩余的11根3-1/2 in鉆桿,段銑井段為2 607.82~2 714.00 m,段長為105.64 m,井斜在16.30°~17.75°之間。在段銑前對7 in技套試壓15 MPa,穩壓10 min,無壓降,試壓合格后進行施工。

3.1 段銑鉆具組合

段銑過程中使用相同的鉆具組合,在交替段銑鉆桿本體和接頭時僅需要調整段銑參數和泥漿性能。

3.2 段銑鉆桿[3-6]

(1)段銑鉆桿本體。段銑參數:鉆壓為0~40 kN,轉速為70 rpm,排量為20.62~22.90 L/s,返速為1.5 m/s,鉆井液密度為1.12 g/cm3,鉆井液黏度為80~100 s。段銑開始先用0~5 kN鉆壓試段銑修刀,試段修刀時間為30 min,井下各種參數無異常時,緩慢施加鉆壓5~40 kN。段銑的平均速度為1 m/h,最大速度為3 m/h。

段銑鉆桿接頭。段銑參數:鉆壓為0~120 kN,轉速70為 rpm,排量為20.62~22.90 L/s,返速為1.5 m/s,鉆井液密度為1.12 g/cm3,鉆井液黏度為100~120 s。鉆桿接頭的段銑速度為2~3 h/對。

段銑鉆桿接箍要比鉆桿本體困難,在段銑接箍過程中要注意送鉆的均勻和送鉆的幅度。根據段銑過程及時調整鉆壓,最大鉆壓不超過120 kN,小幅度送鉆;當段到鉆桿接箍耐磨帶時,段銑速度變慢甚至沒有進尺,此時應逐步增加鉆壓至最大鉆壓,每段銑5~10 min要上提下放活動鉆具,防止卡鉆。

3.3 段銑鐵屑的返出控制

在鉆桿段銑過程中,鐵屑的返出控制非常重要,如果控制不當,不僅影響段銑速度,還可能增加卡鉆的風險。定時對振動篩返出的鐵屑進行收集、稱重,振動篩鐵屑返出量需達到所段銑鉆桿重量的75%,并且根據鐵屑返出的形狀判斷段銑參數是否合理、段銑工具的磨損情況,并及時調整段銑參數,防止鐵屑堆積卡鉆。

(1)合理加壓,控制鐵屑形狀。在段銑過程中,要緩慢增壓,并時刻觀察返出鐵屑的形狀,如果返出的鐵屑為魚鱗片狀或者短片狀,說明鉆壓合適;如果出現段銑進尺緩慢,可根據返出的鐵屑形狀來適當逐漸加大鉆壓;返出的鐵屑如果為細絲狀,要加大鉆壓,防止過多的細絲出現后導致后期形成鳥巢造成憋壓;如果鐵屑過長或者厚度過大,說明鉆壓過大,適當減小鉆壓并且調整送鉆幅度。SG-18X井段銑過程中產生的鐵屑以短片狀(5~10 mm)鐵屑為主,可有效保證鐵屑的返出及井筒干凈,如圖1所示。

(2)優選適配的鉆井液體系是保障。段銑初期為保障有效攜帶鐵屑,鉆井液黏度在100 s以上;進入段銑后期,產生的鐵屑除了條狀以外,大塊和細絲狀的也逐漸增多,因此需要改變鉆井液性能,對黏、切要求更高,將泥漿黏度控制在120 s,同時要加入一些處理劑,改善泥漿流變性,增強其剪切稀釋性,確保段銑施工的順利進行。

圖1 SG-18X井段銑產生的鐵屑Fig.1 The cuttings of dillpine in SG-18X

4 高效防偏磨段銑技術優勢

高效防偏磨段銑技術處理固井“插旗桿”事故相對于常規的磨母接頭、套銑、倒扣方法,優勢在以下幾個方面:

常規方法打撈出一根鉆桿要經歷3次起下鉆,而高效防偏磨段銑技術只要銑鞋條件允許可以連續段銑,大大節約了起下鉆的時間。

常規方法在處理一段時間后會發生套銑困難無進尺的問題,導致事故處理無法繼續進行;高效防偏磨段銑技術成功解決了這個問題。

常規方法開始階段2~3 d可套銑打撈出一根鉆桿,隨著深度的增加,5~7 d套銑打撈出一根,到后來甚至套銑無進尺;高效防偏磨段銑技術20 d成功處理了剩余的11根鉆桿,施工效率是常規方法的400%以上。

常規方法在套銑鉆桿本體和磨銑鉆桿接頭的過程中,由于套管環空有限,銑管銑齒落入井內數量的增加,使得在鉆桿接頭貼套管部位套銑磨漏套管的風險不斷增加;高效防偏磨段銑技術通過銑鞋尺寸、引子和防磨的優化設計使得套管磨漏的風險大大降低。

5 結論

(1)高效防偏磨段銑技術在常規磨母接頭、套銑、倒扣方法遭遇瓶頸的情況下,僅用20 d就成功處理掉了固入井內的剩余全部11根3-1/2 in鉆桿,其中純段銑時間為8.2 d,為作業方節約了50~60 d的時間,大大節約了事故處理成本,成為處理“插旗桿”事故的最合理選擇。

(2)自主研發的鉆桿銑鞋鉆桿本體段銑的平均速度為1 m/h,最大速度為3 m/h,鉆桿接箍段銑速度為2~3 h/對,成功解決了套銑方法憋壓和進尺困難的問題。

(3)鉆桿貼著套管下邊,為保護套管,應該對銑鞋尺寸進行優選,為保證段銑速度,工具應設計引子。

(4)銑鞋刀板合金的材質和焊接方式是影響段銑速度的重要因素。合金外覆蓋的防磨材料,有效防止外部套管被磨漏。

(5)段銑中,為了使鐵屑盡可能返出,保證段銑安全,鉆井液最低安全返速不能低于1.5 m/s,同時在交替段銑鉆桿本體和接箍過程中,要及時調整段銑參數和鉆井液參數。

(6)段銑過程中必須根據返出的鐵屑形狀、大小和數量來調整和改變施工參數,放出的鐵屑為魚鱗片狀最為合理。