纖維用超高分子量聚乙烯研究進展

唐 璐,郭正陽,雷世龍,劉萃蓮,王 迎

(中國石化 北京化工研究院,北京 100013)

超高分子量聚乙烯(UHMWPE)是一種相對分子質量極大的線型結構聚乙烯,由于具有異于通用聚乙烯的諸多優異性能而被廣泛研究與應用。UHMWPE 纖維是將UHMWPE 原料通過凝膠紡絲法制備出的一種高性能纖維,其強度、模量高,機械性能優異,已在軍工、國防等領域得到廣泛應用。一般來說,UHMWPE 粉料的相對分子質量分布、顆粒形態、粒徑分布等性能參數會受到催化劑、聚合工藝等因素的影響,而這些性能參數又會影響聚合物粉料的可加工性,進而影響產品性能。因此,為了得到性能優異的UHMWPE 纖維,需要從UHMWPE 原料及纖維制備這兩個方面進行探究。

本文綜述了UHMWPE 及其纖維的性能及發展現狀,并從催化劑和工藝的角度概述了UHMWPE的制備方法,介紹了UHMWPE 纖維的制備方法及應用領域,對今后的研究方向提出了建議。

1 UHMWPE 及其纖維的性能及發展現狀

UHMWPE 是一種熱塑性工程塑料,是指具有線型結構、黏均相對分子質量在1.5×106以上的聚乙烯,具有強度和模量高,耐磨性、耐腐蝕性、抗黏附性、自潤滑性好等諸多優點,已在軍工、國防、紡織、化工機械等領域得到廣泛研究和應用。材料的性能通常與其結構密切相關,UHMWPE 具有直鏈結構和良好的分子鏈柔順性,因而具有一些通用聚乙烯和其他工程塑料所不具備的優異性能。但UHMWPE 較長的分子鏈易纏結,長鏈流動性差,較高的熔體黏度、較低的臨界剪切速率和較窄的成型溫度范圍在一定程度上導致加工難度較大。1958年,德國Hoechest 公司首次實現了UHMWPE 的商品化,隨后,美國Hercules 公司及日本三井化學相繼投入工業規模生產。目前,國內外主要生產企業有德國CELANESE 公司、美國Montachem 公司、荷蘭DSM 公司、日本三井化學、無錫富坤化工有限公司、九江中科鑫星新材料有限公司、上海聯樂化工科技有限公司及安徽特佳勁精細化工有限責任公司等[1]。UHMWPE 制品與其他工程塑料性能的比較見表1[2]。

表1 UHMWPE 制品與其他工程塑料性能的對比[2]Table 1 Comparison of properties of ultra-high molecular weight polyethylene(UHMWPE) and other engineering plastics[2]

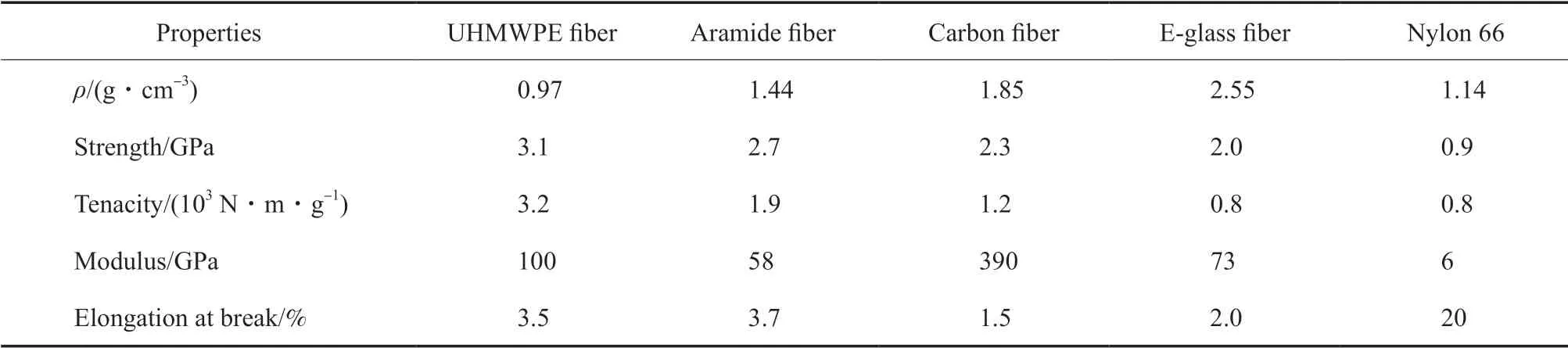

UHMWPE 纖維是UHMWPE 經由凝膠紡絲法制備的,具有優異的力學性能,如高斷裂強度、高初始模量和低斷裂伸長率。相同線密度下,UHMWPE 的抗拉強度僅次于碳纖維,比芳綸高40%,且密度比芳綸更小,綜合性能已經超過了芳綸[3]。因此,UHMWPE 纖維、芳綸和碳纖維也被稱為目前可工業化生產的三大高性能纖維[4],它們的性能見表2[5]。

表2 幾種纖維單絲的性能[5]Table 2 Properties of several fiber monofils[5]

20 世紀70 年代,UHMWPE 纖維首先由英國利茲大學的Capaccio 和Ward 成功研發[6],此后荷蘭DSM 公司用十氫萘作為UHMWPE 的溶劑,發明了凝膠紡絲法,并于1990 年實現了UHMWPE纖維的工業化生產,商品名稱為“Dyneema?”。美國Allied Signal(現已被Honeywell 公司兼并)公司將DSM 公司專利中的十氫萘改為礦物油溶劑,于1988 年實現商業化生產,商品名為“Spectra?”。此后,日本東洋紡公司與DSM 公司合資生產了Dyneema?纖維。從20 世紀80 年代開始,日本三井化學以石蠟為溶劑,采用凝膠擠壓-超倍拉伸法生產UHMWPE 纖維,商品名為“Tekmilon?”。目前世界上生產UHMWPE 纖維的企業主要有荷蘭DSM 公司、美國Honeywell 公司、日本東洋紡及三井化學[7-8]。我國UHMWPE 纖維的研究起步稍晚,但經過多年發展,UHMWPE 纖維行業已逐步進入了良性發展軌道,國產UHMWPE 纖維具備規模化生產能力,產品質量達到國際先進水平,不僅極大滿足了國內纜繩、防彈、手套三大領域的應用需求,且在民用市場進行了拓展[9]。目前國內UHMWPE 纖維生產企業主要有山東愛地高分子材料有限公司、湖南中泰特種裝備有限責任公司、中國石化儀征化纖股份有限公司、寧波大成新材料股份有限公司以及北京同益中特種纖維技術開發有限公司等。

2 纖維用UHMWPE 的制備

纖維用UHMWPE 的性質與其所用催化劑密切相關,為了得到具有極大相對分子質量的UHMWPE,需要通過對乙烯聚合用催化劑的選擇、催化劑的性能進行調控以及對相應聚合工藝參數進行調整來實現。UHMWPE 聚合用催化劑與乙烯聚合常用催化劑組分基本相同,但對催化劑的粒徑大小及分布有更為嚴格的要求,如果催化劑粒徑分布較寬,則聚合產物粒徑不均,易在加工過程中引起沖擊強度下降、著色不均等問題,對后續產品性能產生不利影響[10]。這就要求UHMWPE 聚合用催化劑具有粒徑分布均勻、堆密度高的特點。制備UHMWPE 主要使用鈦系、鉻系、釩系及單活性中心催化劑,其中,鈦系催化劑是目前應用最廣泛的烯烴聚合催化劑,也是合成UHMWPE 的首選催化劑[11]。

早期生產UHMWPE 采用研磨法催化劑,該催化劑存在活性低、粗粉多的不足。隨著Ziegler-Natta 催化體系的發展,反應法催化劑的使用解決了UHMWPE 生產過程中活性低和粗粉多的問題,但產品的堆密度不高[12]。赫徹斯德股份公司[13]公開了一種制備高堆密度UHMWPE 的方法。該方法采用兩步反應制備鈦組分:1)四價鈦化合物Ti(OR1)4-nXn(R1為2 ~8 個碳原子的相同的或不同的烴基;n 為1 ~4 的整數,X 為鹵素)與有機鋁化合物AlR23-mXm(m 為0,1 或2,R2為C1~C12的烷基,X 為鹵素)反應得到三價鈦化合物;2)用有機鋁化合物對上述三價鈦化合物進行后處理,生成混合催化劑。在該方法中,通過改變2)中后處理的條件,就有可能在350 ~460 g/L、特別是430 ~460 g/L 的范圍內調整UHMWPE 的堆密度。

赫徹斯德股份公司[14]還公開了一種制備高活性催化劑的方法,使用該催化劑能在聚合溫度大于70 ℃時制備出平均粒徑100 ~200 μm、且粒徑分布窄的UHMWPE,同時,該催化劑無需中間分離、清洗和干燥步驟,在反應裝置內一步即可完成。催化劑制備過程中,首先將一種二烷基鎂化合物R1MgR2(R1和R2為C1~C20烷基、C5~C20環烷基、C6~C20芳基或C2~C20鏈烯基)與一種鹵化劑X3—C—R3(X 為鹵素;R3為氫、鹵素、C1~C20烷基、C5~C20環烷基、C6~C20芳基或C2~C20鏈烯基)反應,得到產物MgX2,之后用一種可溶于碳氫化合物的四價鈦化合物與其反應,最后用一種烷基鋁將溶解的鈦化合物還原,并沉積在催化劑載體上,得到目標催化劑。第一步制得的平均粒徑小于10 μm、具有窄粒徑分布的MgX2保證了最終得到的UHMWPE 同樣具有窄粒徑分布。

目前國內生產UHMWPE 較多采用中國石化北京化工研究院研發的CMU 催化劑。該催化劑的制備方法為[15]:首先將鹵化鎂溶解于有機環氧化合物和有機磷化合物中,然后加入給電子激活劑形成均勻溶液,最后與助析出劑和過渡金屬鈦的鹵化物及其衍生物作用,得到目標催化劑。該催化劑用于乙烯聚合時活性很高,聚合產物相對分子質量可調性強、顆粒形態好、表觀密度高,市場反應良好。在此基礎上,北京化工研究院進一步開發了一種尤其適用于采用氣相流化床聚合工藝的乙烯聚合或共聚合反應的催化劑[16]。與應用于氣相聚合工藝的其他乙烯聚合用催化劑相比,該催化劑無須采用硅膠等載體,而是將含鎂和鈦的固體物作為載體成分,并將鈦化合物、給電子體和活化劑負載于載體上,催化劑粒徑分布相對較窄,平均粒徑較小。

Ziegler-Natta 催化劑中給電子體等第三組分對催化劑及聚合產物的性能也有明顯影響。胡劍平等[17]討論了第三組分給電子體的種類對反應活性、產物黏均相對分子質量和堆密度的影響。分別采用了含單個芳基、含兩個芳基、含烷基以及不含烷基的4 種給電子體作為第三組分,研究結果表明,催化劑聚合活性及產物粉體堆密度均因帶芳基或烷基給電子體的引入而提高,但隨著芳基數量的增加,聚合物的相對分子質量減小,這可能是由于芳基較大的空間位阻影響了乙烯的插入。

中國科學院長春應用化學研究所[18]公開了一種引入了磺酸類化合物的UHMWPE 聚合用催化劑體系。制備方法為:首先向低溫TiCl4溶液中加入MgCl2·nC2H5OH 化合物,反應一段時間后過濾并重新加入TiCl4溶液反應,然后經過濾、洗滌,再加入正己烷和磺酸類化合物回流反應,最后經洗滌和干燥制得催化劑。磺酸類化合物的引入在催化體系中形成了陽離子金屬活性中心,從而能夠與乙烯單體配位,加快鏈增長速率,提高聚合物相對分子質量和催化活性。用該催化劑制備的UHMWPE 的黏均相對分子質量在3×106以上,且催化劑具有較高的活性(10 ~32 kg/(g·h)),并可通過使用不同的磺酸類化合物來調控催化劑活性及聚合物相對分子質量。

除此之外,載體的選擇也會對催化劑性能產生影響。王方等[19]采用1,4-丁二醇(BDO)作為絡合沉淀劑,通過再結晶活化法將納米級MgCl2晶粒均勻分散在硅膠表面,絡合物MgCl2·xBDO以納米顆粒的形式均勻分散。由于BDO 的兩個羥基是活性點,三乙基鋁與MgCl2·xBDO 發生反應能夠形成結構化納米載體,高比表面積不但可有效負載TiCl4,而且有利于后續聚合過程中的傳質傳熱。乙烯淤漿高壓聚合結果表明,在實驗條件下催化劑活性可高達1 261 kg/(mol·h·105Pa),所得UHMWPE 的黏均相對分子質量為5.87×106,且結晶度高,產物接近球形,平均粒徑為68 ~69 μm,具有較好的可加工性。

除了針對催化劑進行性能調整,聚合工藝與相應催化劑的配合也對高性能UHMWPE 的制備有極大影響。王偉[20]研究了淤漿聚合工藝條件對UHMWPE 性能的影響。研究發現,聚合溫度、聚合壓力、三乙基鋁濃度、催化劑濃度、攪拌轉速等工藝參數對UHMWPE 的性能均有影響,而聚合壓力、攪拌轉速的提高或聚合溫度、三乙基鋁濃度、催化劑濃度的降低均能提高UHMWPE 的相對分子質量,其中以聚合溫度的影響最為顯著。

北京化工研究院[12]通過控制工藝參數,提供了一種粉末形態好、粒徑分布集中、堆密度高、相對分子質量較大的UHMWPE 的制備方法:在一定壓力和溫度下,乙烯在惰性溶劑、含鈦/鎂催化劑組分和有機鋁化合物的存在下聚合得到UHMWPE。當所用催化劑粒徑太大時,聚合產物的粉末粗、形態不佳,堆密度低,而粒徑太小時影響催化劑的收率,因此應將催化劑平均粒徑控制在1 ~10 μm。聚合溫度優選40 ~90 ℃,溫度太高時乙烯易發生自由基聚合,產物相對分子質量不高;溫度太低時催化劑活性低或不聚合。聚合壓力優選0.1 ~5 MPa,壓力太高時乙烯單體濃度增加,催化劑活性高,產物堆密度低;壓力太低時催化劑活性低或者不聚合。

在前述研究[16]的基礎上,北京化工研究院[21]在催化劑、助催化劑的存在下引入外給電子體,進行乙烯均聚或與α-烯烴共聚,成功制備出重均相對分子質量為8×105~1×107的UHMWPE。該方法僅通過調整外給電子體用量即可調節聚合產物的相對分子質量,具有顯著的工業價值,當所用外給電子體四氫呋喃與鈦的摩爾比分別為0.3,0.5,1 時,在實驗條件下乙烯聚合產物的相對分子質量分別為1.92×106,3.81×106,8.2×106,在所研究的比例范圍內呈明顯的正相關性。

3 UHMWPE 纖維的生產

對于聚合物纖維,為使其具備超高的強度和模量,需要滿足聚合物相對分子質量極高和分子鏈具有伸直鏈結構這兩個條件。UHMWPE 大于1.5×106的相對分子質量滿足對聚合物相對分子質量的要求,但伸直鏈結構需要借助于特殊的成型技術才能實現。

UHMWPE 纖維主要采用由荷蘭DSM 公司研制出的凝膠紡絲-超倍拉伸法制備,主要包括凝膠原絲的形成及超倍拉伸兩個步驟。在制備凝膠原絲時,首先將UHMWPE 溶于適當的有機溶劑中(如二甲苯、十氫萘、礦物油等),配成半稀狀態的紡絲原液,適宜的濃度能保證大部分大分子解除纏結,并保留適當數量的能夠傳遞張力的纏結點,確保隨后的超倍拉伸過程順利進行。紡絲原液經噴絲孔噴出,驟冷后形成凝膠原絲,在去除溶劑后進行超倍拉伸。拉伸過程不僅可以使凝膠原絲中的大分子取向,促進應力誘導結晶,還能破壞原有的折疊鏈結晶,使其轉變為伸直鏈結晶,最終使聚合物纖維具有超高的強度和模量[22]。

根據有機溶劑的不同,可將UHMWPE 纖維的凝膠紡絲工藝分為干法(使用高揮發性溶劑十氫萘,去除溶劑時無需萃取)和濕法(使用低揮發性溶劑礦物油等,需要增加萃取步驟以去除溶劑)工藝[4],代表產品分別為DSM 公司的Dyneema?和Honeywell 公司的Spectra?。近年來,國內外許多公司從溶劑、溶脹工藝、萃取劑、萃取工藝等方面對凝膠紡絲法進行了改進[23]。

為了獲得具有優異性能的UHMWPE 纖維,原料的結構和性能十分關鍵。DSM 公司[24]提供了一種制備高性能UHMWPE 纖維的方法,對所用的UHMWPE 樹脂原料的結構提出了嚴格的要求,極長的聚乙烯分子鏈中應含有少量的C1~C4烷基支鏈,以提高可加工性,所以可以在乙烯聚合制備UHMWPE 的過程中加入適量的一種或多種共聚單體,如丙烯、丁烯、戊烯或4-甲基戊烯。另外,所用原料可以是單一組分的聚合物,也可以是兩種或多種不同聚合物的混合物,如特性黏度、摩爾質量分布、共聚單體或側基類別與數目不同的聚合物的混合物。從分子結構上看,如果UHMWPE分子鏈上完全沒有支鏈結構,則不易形成連接UHMWPE 晶區的系帶分子,其蠕變性能可能會受到影響[25-26]。這是因為UHMWPE 鏈結構中的系帶分子鏈不僅起到將片晶聯系起來的作用,還能夠在受到外力作用時滑移伸展、吸收能量,以阻礙微小裂紋的進一步擴大。因此,可以通過分子結構的設計(如共聚單體的種類、含量及其在聚合物分子鏈間的分布)進行UHMWPE 樹脂原料性能的調控,以滿足UHMWPE 纖維的性能要求[27]。

王新威等[28]比較研究了不同公司生產的紡絲用UHMWPE 樹脂的性能,并進行了紡絲試驗,探究了不同UHMWPE 纖維產品的性能。實驗結果表明,不同UHMWPE 樹脂的粒徑及粒徑分布、堆密度、特性黏度、彈性模量、拉伸及屈服強度、斷裂伸長率等參數存在差異,并最終導致纖維性能存在較大區別。

用于制備紡絲原液的溶劑也會對UHMWPE 纖維性能產生影響。Shcaller 等[29]將硬脂酸、月桂酸、橄欖油和花生油等組成的復合油作為UHMWPE 的溶劑,將所得纖維與現有的以十氫萘和白油為溶劑制得的纖維進行了性能比較。實驗結果表明,當原液濃度為10%時,十氫萘和白油體系中纖維的拉伸倍數僅為35 ~45 倍,相應的楊氏模量僅為95 ~135 GPa,而復合油體系中纖維的拉伸倍數和相應的楊氏模量分別高達60 倍和175 GPa;當原液濃度為20%時,十氫萘和白油體系中纖維的拉伸倍數僅為20 ~30 倍,相應的楊氏模量僅為60 ~90 GPa,而復合油體系中纖維可達到40 倍的拉伸倍數,相應的楊氏模量高達120 GPa。

此外,對于UHMWPE 纖維的制備,聚合物性能與紡絲工藝的配合對纖維的最終性能影響極大。中國紡織科學研究院[30]提出了一種高強UHMWPE纖維的制造方法,通過匹配原料的相對分子質量、紡絲原液的濃度、噴絲孔的孔徑、長徑比、擠出速率和紡絲過程中溫控區的溫度,成功地調節了原液擠出后的縱向拉伸流變,解除了部分大分子纏結點,得到了具有適宜超分子結構的原絲,通過進一步超倍拉伸制得了高強度的UHMWPE 纖維。通過控制紡絲工藝參數,能夠將不同相對分子質量(1×106~6×106)的聚乙烯原料應用于高強聚乙烯纖維的制備,可以降低生產成本,適合工業穩定生產。

4 UHMWPE 纖維的應用

UHMWPE 纖維具有諸多優異性能,如密度小于水,耐腐蝕性強,耐光老化和熱老化性能優異,斷裂伸長率大于高強度碳纖維,吸能性和耐磨性優于Kevlar?纖維,同時衛生無毒,實際使用時無需保護措施。因此,UHMWPE 纖維在國防、軍工等領域發揮著重要作用,在醫療器械、汽車、船舶、運動器材等領域也具有廣闊的應用前景[31]。

UHMWPE 纖維的性能具有較強的時間依賴性,強度、模量、沖擊破壞能等短期負荷(沖擊)性能好,但長期負載表現出明顯的蠕變,需要進一步改善。荷蘭DSM 公司商品名為Max DM20的產品就較好地解決了這一問題,在70 ℃和300 MPa 的條件下,DM20 在10 個月的時間里僅伸長0.2%,根據時溫等效原理,這相當于它在常溫下25 年的伸長,而在相同的高溫高壓條件下,普通UHMWPE 纖維僅經400 h 就達到50%的伸長并斷裂[32]。

此外,當UHMWPE 纖維用于制備復合材料時,它的表面能較低且與基材的界面黏附力小,很難充分發揮它高強高模的特性,因此必須對其進行表面處理[31]。UHMWPE 纖維的表面處理方法有很多,如化學酸蝕[33]、等離子體[34]、電暈放電[35]等。UHMWPE 纖維的表面處理旨在增大纖維的表面能,使其更好地與基體樹脂黏接,充分發揮它高強高模的特性。

對于UHMWPE 纖維增強復合材料,相比于將UHMWPE 纖維加入其他聚合物基體中,將其加入聚乙烯基體中具有潛在的優勢。由于基體和纖維具有相似的化學結構,在成型過程中,纖維表面會發生局部熔融,并在它與基體表面的高分子間產生共晶,使界面結合力變強,因此纖維在拉伸、沖擊等外力作用下不易產生滑移,更易獲得力學性能優良的復合材料[31]。使用UHMWPE 纖維對UHMWPE 進行自增強,發現復合材料的拉伸強度、沖擊強度、拉伸模量和抗蠕變性得到明顯提高。與純UHMWPE 相比,纖維含量為60%(φ)的UHMWPE 自增強材料的最大應力和模量分別提高了160%和60%,強度極高,尤其適用于生物醫學上承重的場合[36]。

5 結語

目前,UHMWPE 纖維的研發和生產中仍然存在生產成本高、產量低、力學性能遠低于理論最大值等問題,這些問題需要從原料、聚合工藝、紡絲工藝、生產路線及設備等多個方面進行針對性地解決。制備具有適宜相對分子質量及其分布的UHMWPE 仍是研究者們努力的方向。可以從催化劑活性、聚合過程中的催化劑濃度、反應溫度、加氫量等因素著手,將催化劑活性與聚合反應工藝參數相匹配,使催化劑的特性最優化,進而制得滿足UHMWPE 纖維生產要求的聚合物原料。

聚合物粉料的顆粒形態及粒徑分布對其加工性能、尤其是熔融行為有很大的影響,在實際生產中,可通過控制催化劑的顆粒形狀和粒徑分布來調控聚合物的粉料形態。有效的調控手段包括對催化劑制備過程的反應體系濃度、攪拌轉速、升溫速率、助析出劑添加量等條件的控制。同時,體系溶劑、助析出劑和給電子體等組分的相互配合及比例調整也會影響催化劑形態和活性。只有制備出具有適宜粒徑分布的催化劑,才能得到適用于UHMWPE纖維制備的聚乙烯原料,進而得到性能優異的纖維產品。

此外,對聚合過程中UHMWPE 纏結密度的有效控制能夠得到性能更為優異的纖維,研究人員還將進一步探索紡絲工藝的溶劑選擇,生產路線的優化,以及如何降低生產成本、提高產量、減少生產過程對環境的污染等課題。相信通過各個行業科研人員的通力合作,性能更為優異、全面的UHMWPE 纖維將會在更多領域被廣泛應用。

掃碼了解更多相關

專題研究信息