基于PowerPC+FPGA平臺的雙閉環直流調速系統的實現

徐小方,馮 俊,孫新志,解建偉

(中國電器科學研究院有限公司,廣東 廣州510860)

0 引言

20世紀中后期,直流調速一直占據調速系統的主流地位,近年來,隨著電機制造技術和電力電子技術的迅速發展,以及微處理器運算能力的大幅提高,交流調速技術也取得了長足的進步,在一些領域交流調速已逐漸取代了直流調速。但在某些功率較大,精度要求較高的場合,如重型機械、鋼鐵、礦山、冶金、石油、化工等領域,直流調速還有較多的應用,因此對直流調速系統進行研究仍有十分重要的意義。

本文根據直流電動機的機械和電氣特性,設計了帶轉速微分負反饋的直流電動機雙閉環直流調速系統,通過MATLAB軟件對系統進行仿真研究,同時基于PowerPC+FPGA控制平臺對雙閉環控制系統進行軟、硬件實現,并應用于動態模擬試驗機組,取得了較好的控制效果。

1 直流電動機控制系統及模型介紹

1.1 直流電動機控制系統

動態模擬試驗室中同步發電機組的調速器一般由直流電動機及其控制系統組成,如圖1示。

圖1中,TM1為電樞繞組整流變壓器,TM2為勵磁繞組整流變壓器,ZL1為三相全控整流橋,ZL2為三相不可控整流橋,M為直流電動機,G為同步發電機,其中直流電動機和同步發電機同軸。

由圖1可見,直流電動機采用他勵方式,其勵磁繞組由TM2整流變壓器經三相不可控整流橋供電,整流橋的輸出通過分流器FL2接至直流電動機的勵磁繞組,其電樞繞組由TM1整流變壓器經三相全控整流橋供電,整流橋的輸出經分流器FL1接直流電動機的電樞繞組。

圖1 直流電動機及控制系統框圖

1.2 直流電動機數學模型[1]

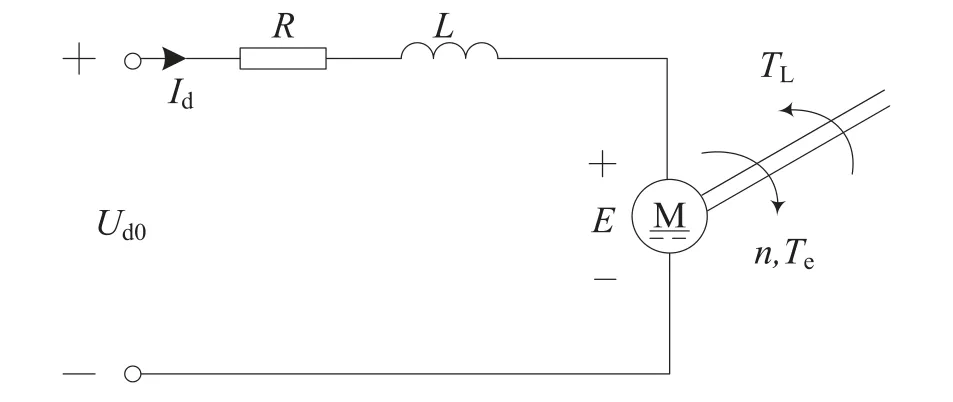

他勵直流電動機在額定勵磁下的等效電路圖如圖2所示。

圖2 他勵直流電動機等效電路圖

假定主電路電流連續,則主電路電壓的微分方程為:

其中R為電樞主回路的電阻,L為電樞主回路的電感,E為直流電動機的電樞電壓。

在零初始條件下對式(1)取拉普拉斯(LPLS)變換,可得

簡化后可得

其中Tl為電樞繞組的時間常數

在額定勵磁下,忽略摩擦力及彈性變形,直流電動機運動方程如下:

其中

Te為電磁轉矩(N·m),

TL為負載轉矩(N·m),

Cm為電動機的轉矩系數(N·m2),

n為電機轉速,

Ce為電動勢系數,

GD2為轉動慣量,

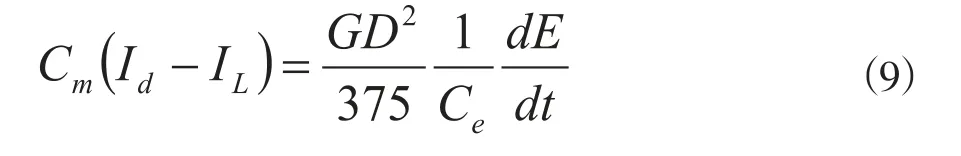

由式(5)~(8)可得:

經過LPLS變換后,經簡化得

其中:

由式(3)和式(10)可得直流電動機的動態結構圖(圖 3)。

圖3 直流電動機動態結構圖

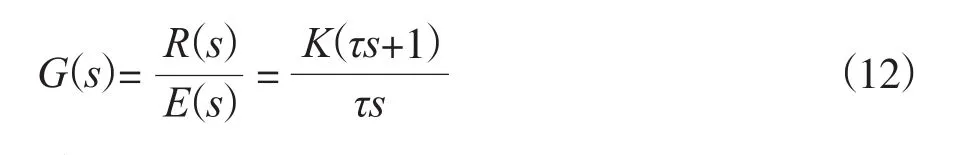

1.3 帶轉速微分負反饋的轉速、電流雙閉環直流調速系統

采用轉速負反饋PI調節器的單閉環直流調速系統可以保證系統穩定的前提下實現轉速無靜差。但是如果對系統的動態性能要求較高,單閉環系統就難以滿足要求[2]。為了獲得良好的靜態和動態性能,通常轉速調節器和電流調節器均采用PI調節器,并且兩個調節器的輸出均帶限幅。

采用PI調節器的轉速負反饋、電流截止負反饋的雙閉環直流調速系統可以在保證系統穩定的前提下實現轉速無靜差,不足之處就是轉速必然會有一定的超調,對抗擾性能的提高也有所限制。因此有必要在轉速調節器的基礎上增加轉速微分負反饋達到改善系統性能的目的。帶轉速微分負反饋的轉速、電流雙閉環直流調速系統如圖4所示。在系統中設計轉速調節器ASR和電流調節器ACR,分別對轉速和電流進行調節。轉速調節器的輸出作為電流調節器的給定輸入信號,電流調節器的輸出去控制三相全控橋。三相全控整流橋的輸出接直流電動機的電樞繞組。從結構上看,轉速環在外面,電流環在里面,這樣便構成了帶轉速微分負反饋的轉速、電流雙閉環直流調速系統。

其中:

Tfn:轉速反饋環節濾波時間常數;

Tfi:電流反饋環節濾波時間常數;

Td:直流電動機轉速微分負反饋系數;

Ts:可控硅整流橋電路的失控時間;

Tl:直流電動機電樞繞組時間常數;

α:轉速反饋系數;

β:電流反饋系數;

圖4 帶轉速微分負反饋的轉速、電流雙閉環直流調速系統圖

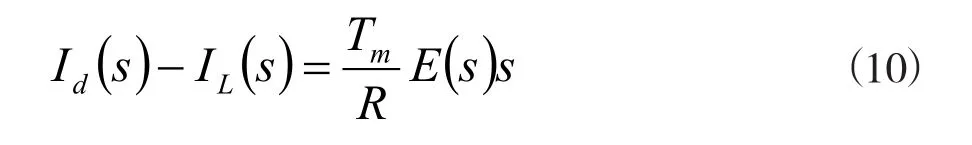

1.4 調節器數據模型

如上所述,速度環和電流環均采用PI調節器。轉速調節器作為調速系統的主導調節器,使實際轉速快速跟隨給定轉速,從而實現無靜差調節。轉速調節器經過限幅輸出作為電流調節器的輸入,使輸出電流跟隨給定值的變化而變化,同時確保在電動機過載或者堵轉時,限制電樞電流的最大值,起到快速自動保護的作用。PI調節器的數學模型如圖5所示。

圖5 PI調節器傳遞函數

其中

G(s):PI調節器

R(s):PI調節器的輸出

E(s):PI調節器的輸入

K:PI調節器的比例系數

:PI調節器的積分系數

2 系統構成

基于PowerPC+FPGA的雙閉環直流調速系統主要由PowerPC+FPGA控制平臺和功率單元兩部分組成。

2.1 PowerPC+FPGA硬件控制平臺

硬件控制平臺框圖如圖6所示。

圖6 硬件控制平臺框圖

硬件控制平臺采用主流PowerPC+FPGA的嵌入式精簡系統。其中FPGA(現場可編程邏輯門陣列)采用Xilinx公司的Spartan6系列FPGA,內部邏輯可以自由編程定義,具有精確時序和同步、快速決策及并行任務同時執行等優點。采用NXP的PowerPC微處理器作為主CPU,具有高速、低功耗,體積小、高性能,具有嵌入式ICE邏輯,調試開發方便等優點。

在雙閉環直流調速系統中,FPGA主要實現對電樞電壓、電樞電流、勵磁電壓、勵磁電流、電機轉速等模擬量數據采集,同時實現對功率單元脈沖觸發和開/停機、失磁保護、過流保護、過速保護等開關量信號的輸入/輸出功能。FPGA把采集到的模擬量和開關量通過總線的方式送至PowerPC, PowerPC轉速環和電流環由PI調節器實現。

2.2 功率單元

功率單元主要由圖1中的ZL1和ZL2組成。

ZL2采用整流二極管,對外部輸入的交流電進行整流,把整流輸出的結果接入直流電動機的勵磁繞組。

ZL1采用三相全控橋整流電路。PowerPC+FPGA控制平臺的主要功能是根據同步電路獲得的同步信號及可控硅觸發角,實現對三相全控橋可控硅的移相觸發控制,把三相交流電轉換為直流電輸出。三相橋式全控整流電路的原理圖如圖7所示。UA、UB、UC為三相交流電壓輸入,負載為電動機的電樞繞組。從圖7中可以看出,此整流電路由6只可控硅組成,其中共陰極組由VT1、VT3、VT5組成,共陽極組由 VT4、VT6、VT2 組成[3,4]。

圖7 三相全控整流電路原理圖

3 仿真研究

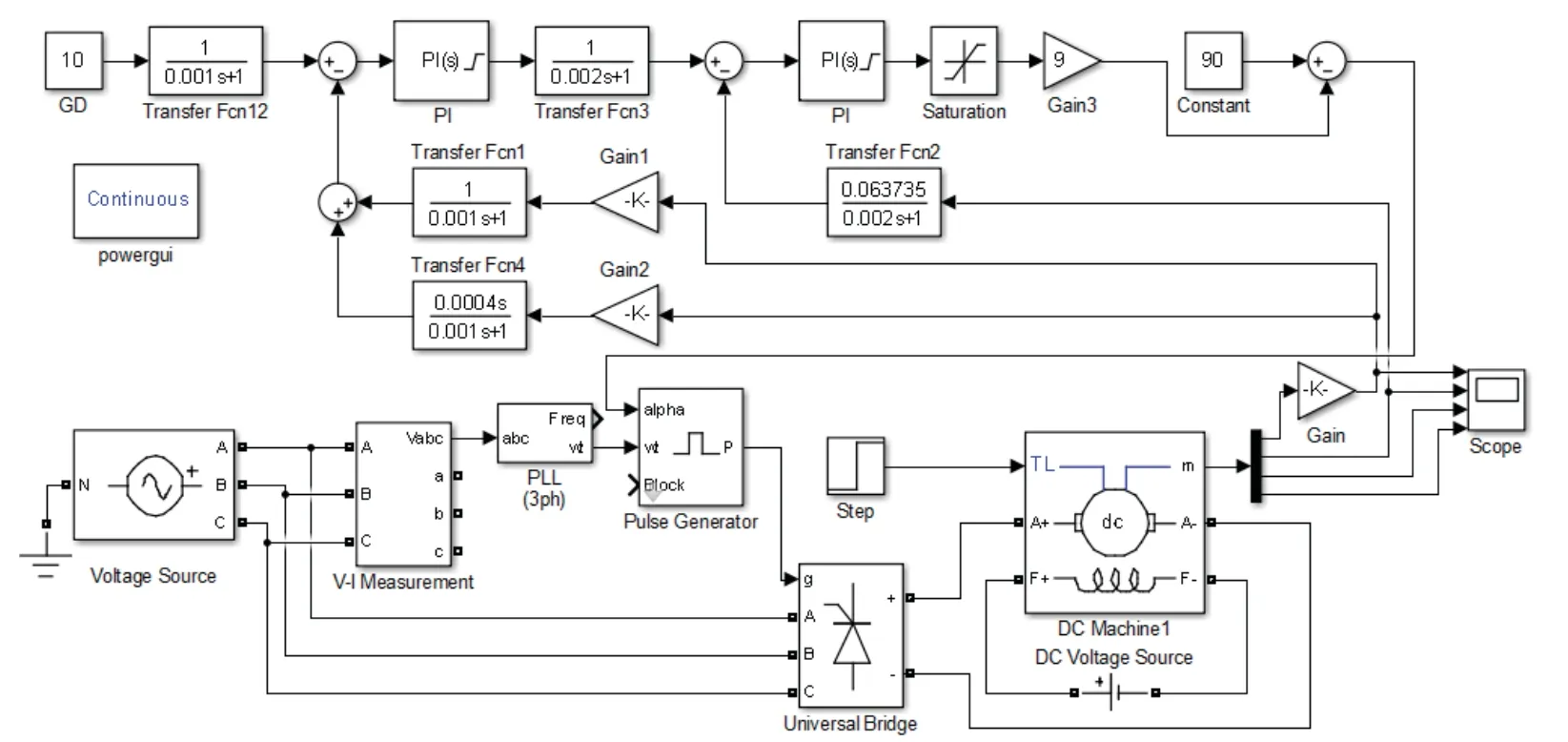

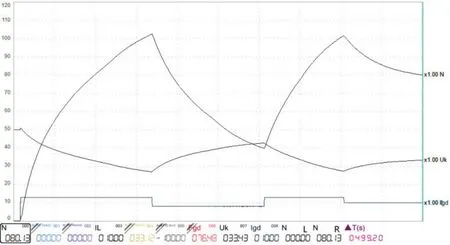

我公司動模機組直流電動機額定功率30kW,額定電樞電壓220VDC,額定電樞電流156.9A,額定轉速1500r/min,額定勵磁電壓220VDC,額定勵磁電流2.4A。采用MATLAB搭建的直流電機雙閉環直流調速系統如圖8所示。采用外轉速環和內電流環的模式,直流電機模型采用simulink模塊DC Machine模塊,勵磁繞組接外部220V直流電源,三相全控橋的輸出接電動機的電樞繞組。仿真波形如圖9所示,仿真過程中,在2.3s時把電動機的轉矩由50變為150。從仿真波形中可以看出,在電機啟動階段轉速環輸出飽合,電流環的給定值為額定電樞電流,直流電動機快速啟動,當轉速有超調時轉速環輸出退飽合。在2.3s時電機轉速發生突變,隨之又很快調節到額定轉速。由仿真波形可知,采用雙閉環直流調速系統具有較好的抗干擾能力。

圖8 MATLAB仿真框圖

圖9 直流電動機啟動過程

4 動態測試

雙閉環直流調速系統具有2種工作模式:恒電樞電流工作模式(恒功率模式)和恒轉速模式。

4.1 恒電樞電流工作模式下的動態測試

針對動模實驗室直流電動機,采用恒電樞電流工作模式,啟動過程采用軟件錄得波形如圖10所示(圖中的縱坐標100表示額定值)。Igd表示電樞電流給定值,IL表示實際電樞電流(和給定值Igd重合),Uk表示電流環PI調節器的輸出,N表示電動機的轉速。由圖可知,在恒電樞電流工作模式,當電流環采用PI調節器時,電樞電流的實際值能夠很好的跟蹤給定值,并且在給定電流階躍時,控制信號和電機轉速的變化比較平滑。

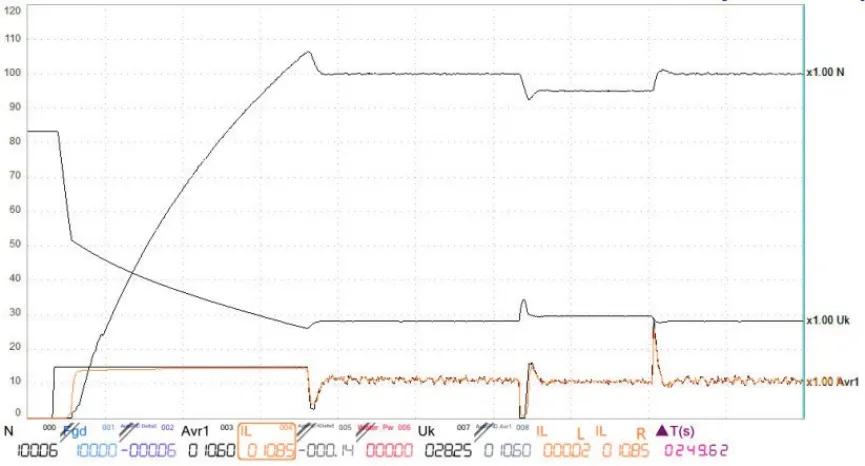

4.2 帶轉速微分負反饋的雙閉環直流調速系統

帶轉速微分負反饋的雙閉環直流調速系統框圖如圖4所示。由于實驗室直流電動機不需要在額定電樞電流下快速啟動,在啟動過程中轉速環ASR的限幅輸出為0.15,即當轉速調節器ASR飽合時,ACR調節器的輸入限幅為0.15。由圖11可知,在電機啟動初始階段轉速環的輸出Avr1迅速處于飽合狀態,電流環的輸入以0.15(即額定值的15%)作為給定值,當電機實際轉速N超過額定轉速時轉速環輸出退飽合,完成啟動過程,系統進入穩態運行。

圖10 恒電樞電流方式下轉速與電流關系

在調速系統穩定運行過程中,給電機轉速以5%階躍干擾信號,從圖11中可以看出機組具有較好的抗干擾性能。

圖11 直流電動機動態特性

5 結語

本文設計了一種基于PowerPC+FPGA控制平臺的直流電動機調速系統。首先介紹了直流電動機控制系統基本組成,對直流電機的數學模型進行分析研究,其次介紹了PowerPC+FPGA控制平臺。采用MATLAB軟件搭建雙閉環直流調速系統模型,并對系統進行仿真研究。最終在PowerPC+FPGA控制平臺上對帶轉速微分負反饋的雙閉環直流調速系統進行實現,并把該雙閉環直流調速控制系統應用于廣州擎天實業有限公司動模試驗機組的直流電動機調速中。試驗表明,本文所設計的雙閉環直流調速系統運行穩定可靠,具有較好的靜態和動態特性,達到設計要求。