一種滿足DNV Clean Design船級符號要求的外置組合型艉管及軸系研究

蔡 君,王樹山,彭 健

(1.大連中遠海運重工有限公司技術(shù)中心,大連 116113;2.大連中遠海運重工有限公司舾裝工區(qū),大連 116113)

0 引言

本文依托大連中遠海運重工為馬士基船東建造的4艘超深水海洋支持船的成功經(jīng)驗,該項目一舉成為馬士基的旗艦項目同時也是世界上最為先進的超深水海洋支持船。由于此船艉部獨特的線型設計,使大部分軸系置于船體外部,因此采用前后雙人字架和四段式組合艉管設計來支撐和保證整體軸系的可靠操作以及維護。下文將著重介紹此船特有的軸系設計、布置以及安裝中所遇到的問題和解決經(jīng)驗。

1 電力推進系統(tǒng)配置和軸系設計特點

本項目配置雙軸系電力主推進系統(tǒng),以及艏艉各3臺側(cè)推來實現(xiàn)超深水DP3動力定位作業(yè),動力定位能力滿足最高的ERN(99,99,99,99)要求,下文著重介紹主推進系統(tǒng)的設計特點和安裝經(jīng)驗。

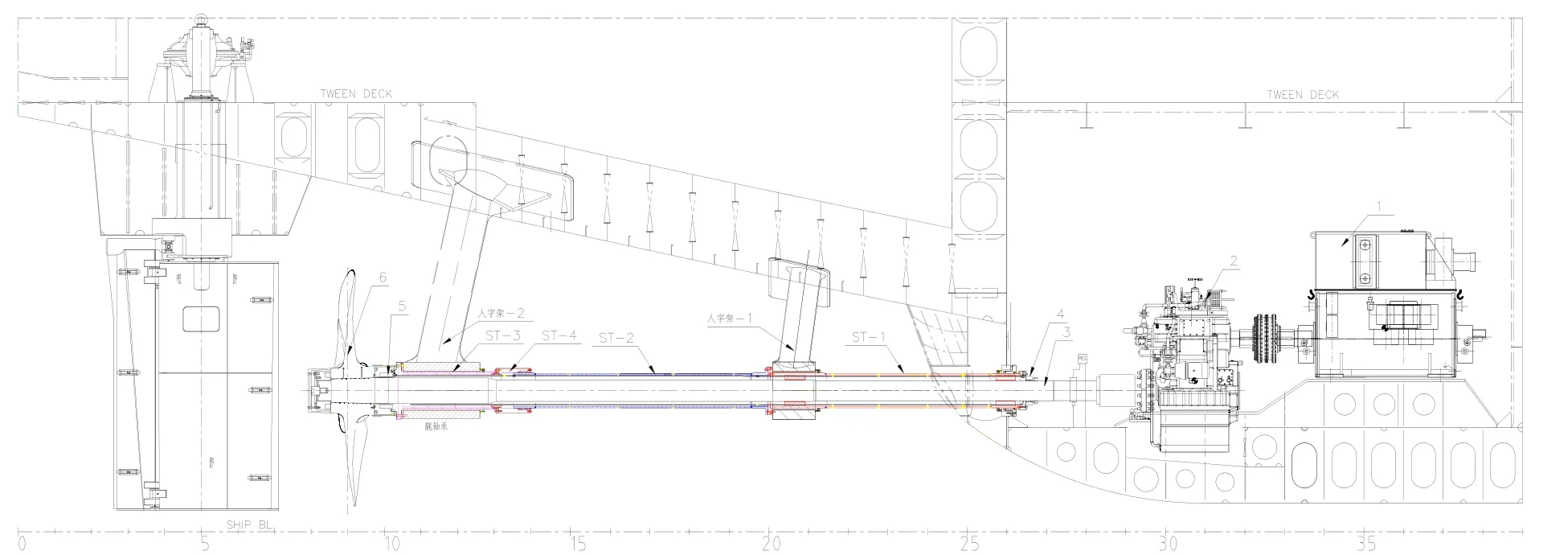

每套主推進系統(tǒng)含推進馬達、減速齒輪箱、螺旋槳軸和定距螺旋槳等主要設備;配套設備由艉管、艉管軸承、艉軸密封、軸接地和鎖軸裝置等設備組成;輔助系統(tǒng)含推進馬達滑油系統(tǒng)、齒輪箱滑油系統(tǒng)、艉管滑油系統(tǒng)以及軸承低轉(zhuǎn)速頂舉系統(tǒng)(涉及馬達軸承、齒輪箱軸承和艉管軸承等);本船主推進系統(tǒng)的整體布置和船上安裝后實際情況如圖1和圖2所示。

圖1 電力推進系統(tǒng)主要設備示意圖

圖2 外置組合型艉管和軸系實際安裝

本項目推進軸系的主要設計特點如下:

1)作為雙軸系電力推進工程船,本船主推進配電系統(tǒng)通過6 600 V~690 V變壓器和12脈沖變頻器來驅(qū)動和控制推進馬達,再經(jīng)減速齒輪箱和螺旋槳軸將電功率傳遞到定距螺旋槳上,實現(xiàn)船舶的動力推進。

2)為滿足DNV Clean Design船級符號設計要求[1],艉軸后密封采用了氣封型式,用持續(xù)供給的壓縮空氣隔離油水界面,避免艉管滑油泄露到海水中;

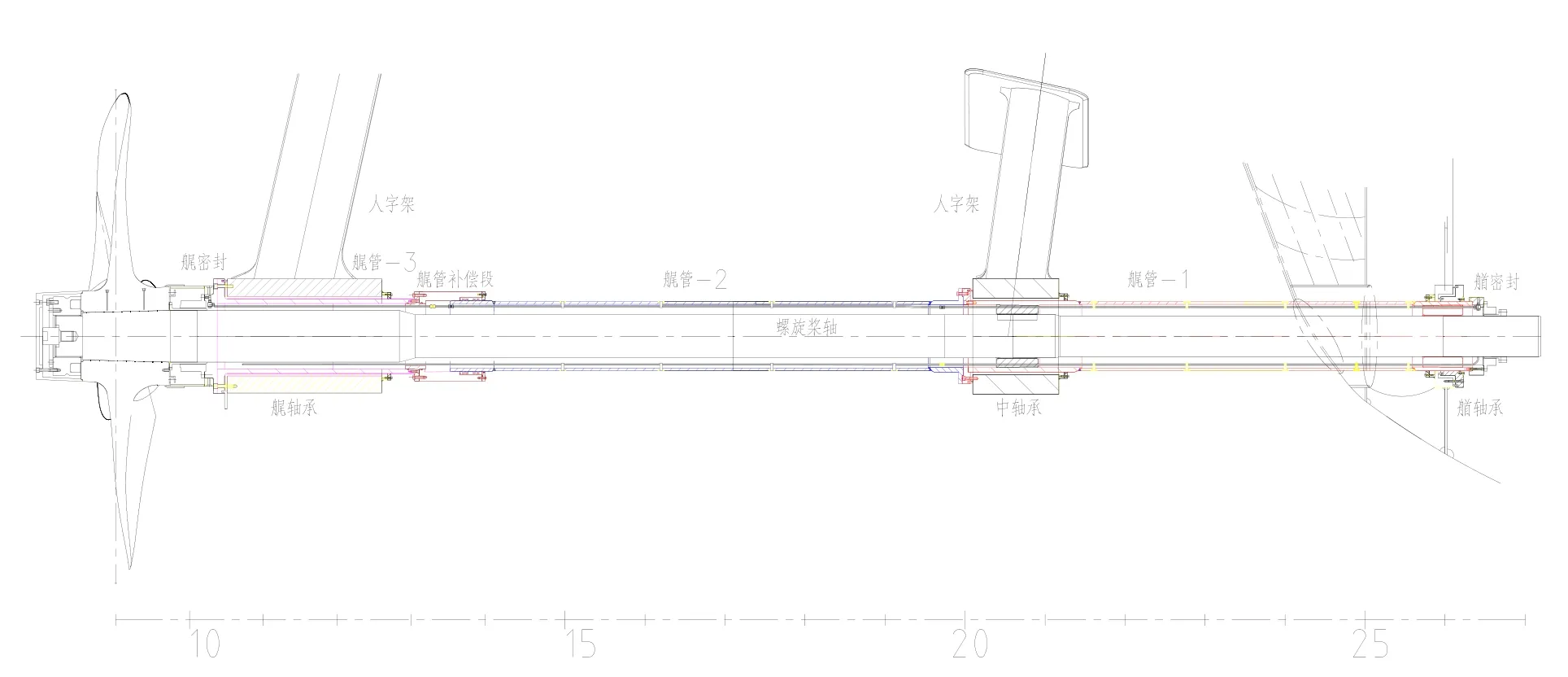

3)根據(jù)本船艉部獨有的線型特點,采用雙人字架設計將艉管穩(wěn)固的懸掛在船體外底板下,其中艉管由四段可拆式艉管組成[2],方便操作和維護,如圖3所示;

4)為滿足不同海況條件下的DP3動力定位作業(yè)需求,整個推進軸系和螺旋槳需保證在全轉(zhuǎn)速區(qū)間(0 rpm~158 rpm)內(nèi)穩(wěn)定運行,因此本船的推進馬達軸承、齒輪箱軸承、艉管軸承均設計了軸承頂舉系統(tǒng)[3],該系統(tǒng)在推進軸系低轉(zhuǎn)速運轉(zhuǎn)條件下(0 rpm~35 rpm左右),向軸承底部提供高壓滑油(約2.0 MPa)來建立油膜,將整個軸系托舉起來進而保證低轉(zhuǎn)速下的持續(xù)運轉(zhuǎn),避免軸承在低轉(zhuǎn)速條件下油膜未建立起來而過度磨損。

2 軸系安裝工藝研究

圖3 外置組合型艉管構(gòu)成(共4段)

根據(jù)本項目獨有的外置四段式組合艉管軸系特點,如下總結(jié)和研究了此型軸系安裝工藝的基本步驟和注意要點,并對本項目軸系安裝過程中出現(xiàn)的重要問題做了針對性分析和經(jīng)驗分享,供行業(yè)內(nèi)同類型船舶借鑒參考。

2.1 軸系校中

整個軸系安裝的關(guān)鍵點和難點是軸系校中,確保各軸承負荷在合理范圍之內(nèi)。本船四段式組合艉管依托于兩個人字架懸掛在船體外部,形式非常特殊,為保證艉管的定位精確,對艉部結(jié)構(gòu)變形的控制則尤其重要。在此之前船廠沒有相關(guān)項目經(jīng)驗可供參考,經(jīng)過反復研究和討論,船廠精度人員對局部的船體變形進行監(jiān)測,為了模擬船舶下水后外板的受力情況,避免下水后因船體變形造成軸承負荷超標,在船臺照光階段,撤去水線以上的支墩(支墩布置如圖4所示),觀察艉部結(jié)構(gòu)下沉的情況。

1)支墩2和3保留,支墩1、4、6、7、8和9在照光前24小時拆除,不再恢復;

2)支墩5和10在照光前24小時拆除,復光后恢復,實現(xiàn)拖住而不讓結(jié)構(gòu)繼續(xù)變形的目的;

3)船體底部的建造墩務必夯實。

在撤墩后進行實船觀察,發(fā)現(xiàn)艉部結(jié)構(gòu)變形10 mm左右后,不再繼續(xù)變形,最終實現(xiàn)了艉部結(jié)構(gòu)的變形控制,為軸系安裝奠定了基礎(chǔ)。

2.2 軸系到貨尺寸檢驗

螺旋槳軸、艉管和聯(lián)軸節(jié)到貨后,船廠質(zhì)量人員和技術(shù)人員進行基本尺寸檢驗,對關(guān)鍵尺寸例如外徑、內(nèi)徑和實際長度等按正式表格進行記錄,做好質(zhì)量控制。

2.3 艉管定位安裝

本船艉管十分特殊,每套艉管由四段組成,首段和尾段需定位安裝,中間段與首段法蘭連接,中間段和尾段之間有一段400 mm長的調(diào)節(jié)艉管(或稱為補償段),骨架密封,如圖3所示。

定位以舵線為基準,測量后軸承座鑄件與舵線的距離相較理論距離的偏差,要求在5 mm以內(nèi)。如有偏差,需用環(huán)氧樹脂澆筑的間隙來相應調(diào)整艉管的定位,最終運行過程中因溫度等造成的偏差由艉管補償段來彌補。

2.4 齒輪箱定位檢查

檢查齒輪箱中心軸線的距離,考慮齒輪箱落座后兩側(cè)與基座的間隙,避免干涉。

2.5 照光和復光

采用望遠鏡照光的方式進行軸系對中,并檢查軸舵系線相交性,允差4 mm以內(nèi)。艉管定位從艉向艏進行,復光從艏向艉進行。

2.6 艉管補償段短尺問題

艉管補償段實際到貨比圖紙尺寸短了100 mm,造成最內(nèi)側(cè)的油封處于失效狀態(tài)。針對此問題,一共提出了2種解決方案,最終考慮實際情況,和船東協(xié)商后,該系列船的前3條船采用方案A,最后一條船采用方案B來解決此問題。

圖4 船臺支墩布置圖(艉部)

方案A:替換滑動段骨架;

方案B:按圖紙重新制作,提供正確尺寸的艉管補償段。

由此看來,船廠人員參與重大設備的FAT試驗以及設備到貨檢驗是十分必要的,提前發(fā)現(xiàn)問題,節(jié)省修改成本和工期。

2.7 齒輪箱油底殼處結(jié)構(gòu)修改

齒輪箱位于推進器室底部,其油底殼低于艙室甲板,故形成凹坑,存在積水的隱患,且齒輪箱艉部設有檢修人孔蓋,距離艙壁太近,無法進入,基于上述原因?qū)︳翰拷Y(jié)構(gòu)進行修改,增大間距,同時底部設計斜度,保證此處艙底水流向艏部的污水井中,最終利用艙底水泵進行排水。

2.8 液壓螺栓拉伸工具干涉問題

液壓聯(lián)軸節(jié)與齒輪箱之間連接法蘭的螺栓為液壓螺栓,原始提供的拉伸工具太長,無法在齒輪箱側(cè)安裝。最終廠家重新提供較小尺寸的拉伸工具用于液壓螺栓安裝,需注意在設計階段就要考慮液壓螺栓拉伸工具的操作空間需求。

2.9 環(huán)氧澆筑前后軸負荷變動問題

當船舶下水后,需進行排軸,根據(jù)軸系校中計算書中螺旋槳軸聯(lián)軸節(jié)法蘭與齒輪箱輸出軸法蘭的叉口和外圓值,來調(diào)整齒輪箱的定位,同時預留環(huán)氧樹脂的壓縮率 1‰。澆注前測量軸負荷,滿足廠家要求。隨后進行齒輪箱底座澆注,澆筑后復測軸負荷,齒輪箱后軸承負荷接近 0,超出要求。船廠基于之前經(jīng)驗判斷,環(huán)氧樹脂壓縮率變動并不會很大。隨后船廠多次測量,負荷變動很大,有時滿足要求,有時特別低,特別是在溫度低于10℃時。考慮到齒輪箱工作溫度會上升,冷態(tài)測量值并不可靠。最終在約13℃時測量結(jié)果良好。在后期試航期間,軸系運轉(zhuǎn)良好,熱態(tài)軸負荷很好。

3 結(jié)論

本項目采用雙軸系電力推進系統(tǒng)設計,每套軸系包含置于船體外部的四段靈活艉管,艉密封采用氣封形式來滿足DNV Clean Design船級符號要求。通過雙人字架及推進器室后艙壁各支撐一段軸承(共3個艉管軸承),每個軸承的底部設置軸承頂舉系統(tǒng)來滿足軸系和螺旋槳在 DP3不同海況下的全轉(zhuǎn)速運行(0 rpm~158 rpm),這種獨特且可靠的軸系設計以及船廠優(yōu)化的安裝工藝,使該項目的推進系統(tǒng)性能得到了極大的保障,最終在船舶的性能試驗以及DP3 FMEA試驗中運行良好,并在船舶交付運營的過程中也獲得了船東的高度評價。