純電動汽車能量管理仿真分析研究

陸 訓,劉 敏,汪躍中,張朝聞

(奇瑞新能源汽車技術有限公司,安徽 蕪湖 241000)

在電動汽車中,電機及控制器取代常規發動機,將高壓電池中的電能轉化成機械能,提供給整車以驅動車輛運行[1];其中電池是電動汽車唯一動力源,無論是行駛系統還是熱管理系統,都需要從電池獲得能量。在進行電池熱管理系統設計時,不但需要考慮熱管理系統能否滿足電池、電機等對溫度的需求,還需要考慮對續航里程的影響。因此綜合考慮電動汽車能量管理系統對電動汽車的設計和開發尤為重要。

電動汽車能量管理包括動力系統、熱管理系統兩大部分。其中熱管理主要包括:電池熱管理、動力傳動系統熱管理以及空調系統熱管理3個部分。本文在電動汽車能量管理分析中,主要分析研究動力傳動系統能量管理。

1 電動汽車能量管理仿真平臺

電動汽車能量管理包括動力系統、熱管理系統兩大部分;根據分級建模理念,整車能量管理平臺step1模型主要包括:電池系統、動力傳動系統、車身等。

1.1 動力傳動系統建模

建立動力傳動系統,分析在某一特定溫度邊界下的整車動力性及經濟性,包括百公里加速、續航里程等,輸入參數包括電池、電機、車身、減速器、輪胎等部件的相關屬性信息,同時該動力傳動系統為step2平臺 (整車熱管理模型)提供熱源邊界:電池發熱量、電機發熱量。

1.1.1 電驅動系統模型

AMEsim仿真軟件中有很多子模型庫,其中驅動電機庫中包含多種電機形式,本文選取的電機模型為永磁同步電機。綜合考慮電機控制器MCU,效率map(圖1)作為主要輸入數據。

圖1 效率map

1.1.2 傳動系統模型

傳動系統模型包括奇數檔離合器、偶數檔離合器、變速器、主減速器和變速器控制單元[2]。

本文主要考察電動汽車為單級減速器模型,為了更好地簡化模型及提升計算效率,該模型中主要考慮減速器的速比及傳動效率,不考慮軸的轉動慣量和剛度等。變速器控制單元 (TCU)根據整車車速信號和油門踏板信號來控制減速器的運行狀態。

1.1.3 車輛模型

整車車輛模型需根據整車質量、整車風阻、迎風面積、輪胎參數及制動力等計算車輛行駛阻力[3],模型的輸入來自顫動系統的驅動扭矩和駕駛員模型的制動控制信號。主要輸入參數如表1所示。

表1 車輛模型輸入參數

1.1.4 駕駛員模型

駕駛員模型是結合整車VCU控制單元,對比實際車速與目標車速來控制加速和制動信號,通過PID控制,使實際車速跟隨定義的目標車速。

實際車速與目標車速的差值ΔV對比:

式中:Vtarget——目標車速;Vreh——實際車速。

加速控制信號acc計算式為:

式中:G——車輛質量;Pacc、Iacc、Aacc——加速控制的PID增益系數;t——時間。

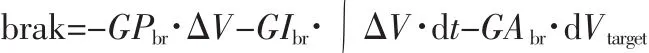

制動控制信號brak的計算式為:

式中:Pbr、Ibr、Abr——制動控制的PID增益系數。

1.1.5 電驅動系統控制模型

模型通過模擬電動汽車電機控制MCU控制邏輯,通過相關電氣零部件模型的組合,實現對電機模塊的動力傳輸及信號控制。

1.2 熱管理系統建模

電動汽車的關鍵部件是電機和電池及相關附件,電動汽車熱管理模型主要是對電機和電池冷卻系統的溫度控制[4];整車能量管理平臺step2是在step1的基礎上,增加了整車熱管理系統,該平臺模型主要可以考察動力傳動系統溫度的變化以及熱效應對整車能量流的影響。熱管理系統由諸多部件和傳熱流體組成,整車熱管理元件之間相互作用,各部件和流體必須協調工作以滿足散熱部件散熱需求和溫度控制要求[2]。

1.2.1 冷卻系統模型

本文主要研究動力傳動系統熱管理模型的搭建與分析;常規電動汽車電驅動冷卻系統 (圖2)主要包括由冷卻管路依次連接在一起的散熱器、水泵、電機控制器、DC/DC及充電機二合一、電機、補償水壺,其中冷卻管路內充滿冷卻液,散熱器上裝有加強冷卻的電動風扇。

圖2 純電動汽車前艙水冷系統結構圖

冷卻液流經各發熱部件吸收熱量,然后流經散熱器處與相對較冷的空氣進行熱交換。如果電驅動系統所產生的熱量不能被冷卻液有效地帶離并及時足量地傳遞給空氣,冷卻液的熱量就會出現堆積,溫度持續上升,致使電動汽車電驅動系統無法達到有效熱平衡。

1)散熱器及水泵模型

散熱器的數據來源與零部件供應商通過試驗測試所得數據,以map形式作為輸入,同時與冷卻液循環主要相關的水泵數據,已試驗結果所得map的形式作為輸入數據,以確保模擬計算的準確性。

2)其他相關模型

風扇模型采用高低檔控制風扇,通過散熱器的風速是風扇轉速和行駛車速的共同效果,模擬計算中需要兼顧該控制邏輯及散熱器入口風速,冷卻系統管路、膨脹水壺等零部件依據產品設計做為輸入,可以從產品設計說明書中獲得。

1.2.2 電機熱模型

純電動汽車驅動系統中電機為整車提供動力,是電動汽車性能的核心。其在能量轉換過程中,存在能量損失,這些能量損失都形成了電機的熱負荷;其中,繞組損耗和鐵芯損耗是發熱的主要來源,這些損耗都轉換成熱能,使電機內部溫度升高。電機產生銅耗的主要是定子繞組。定子繞組的發熱量取決于汽車電機的載荷,為保證產品的可靠性,取電機的最大負載電流進行計算。繞組損耗計算方程:

式中:IX——基準電流,A;RX——基準工作溫度下的電阻,Ω。

鐵耗分為磁滯損耗和渦流損耗,可將兩者合并計算。鐵耗計算方程:

式中:Ka——損耗增加系數;PFe——單位質量的損耗,kW/kg;GFe——鐵心凈用質量,kg。

本文主要針對電機主要發熱源作為熱傳導的主要載體,在模型中設置相應的熱傳導介質,以達到冷卻系統散熱的目的。

1.3 整車能量管理模型集成

通過集成step1動力傳動系統模型和step2整車熱管理系統模型,共同構成整車能量管理平臺的集成模型。圖3為動力傳動系統模型,圖4為整車能量管理平臺集成模型。

圖3 動力傳動系統模型

2 模型仿真分析與能量流分析

2.1 動力傳動系統模型step1模型對標

為了更好地保證模型及數據的準確性,整車動力傳動系統各子系統的輸入絕大部分來自實驗數據,在整車能量管理集成模型集成之前,需要對動力傳動系統模型進行標定,對比整車車速、電機扭矩等參數來確保step1模型的準確性。如圖5、6所示。

2.2 整車熱管理系統模型step2模型對標

整車熱管理模型仿真對標試驗測試的長距離山路爬坡工況 (車速60km/h,坡度9%);試驗數據來自整車熱平衡試驗,試驗在環境艙中進行 (見圖7),環境溫度40℃下滿載運行,運行時間為電池荷電狀態 (SOC)從100%一直運行,直至30%為止,空調全開且內循環,并增加太陽輻射強度 (1 050 W/m2)。對試驗采集的電機出水溫度及電機控制器 (MCU)出水溫度和仿真結果進行對比,分別如圖8和圖9所示。

2.3 整車能量流分析

整車集成能量管理仿真分析模型,可以通過AMEsim仿真軟件后處理工具,清晰地讀出整車能量傳遞情況及整車各子系統之間的相互影響;如從動力電池到電機、車輪等負載的動力傳遞情況及能量流分布情況。

圖10為電動汽車整車動力占比分布情況,圖11為能量占比分布情況;其中橢圓形代表儲能原件,矩形框內數值代表能量傳遞值與總能量的比值。

圖4 整車能量管理平臺集成模型

圖5 整車車速

圖6 電機扭矩

從圖10可以看出在具體的一個工況車速下,如車速120 km/h下,電池全動力輸出的情況下,由于中間存在的相關損耗 (逆變器綜合損耗13.62%、電機機械損耗4.5%),電機的有效動力輸入82.68%,傳遞到車輪的動力占比為78%。其余部件的動力占比傳遞值均可在動力比Flow chart中讀出。

圖11可以得出在整個NEDC循環結束后的能量流傳遞分布情況,從結果可以看出,動力電池能量輸出約61.9%,其中電池內部損耗占比0.96%,電機能量占比48.9%,同時能夠看到車整個NEDC循環結束,車輪傳遞的能量回收占比46.3%。其余部件的能量傳遞值均可在能量比Flow chart中讀出。

圖7 溫度艙試驗室

圖8 電機出水溫度

圖9 MCU出水溫度

3 結束語

利用仿真軟件AMEsim搭建整車能量管理仿真分析模型,通過后處理工具,可以直接讀取出NEDC循環工況下的整車能量流傳遞過程,并能夠有效監測某車速下的動力傳遞占比情況。通過該仿真分析研究,可以直觀有效地看出整車動力傳遞、能量傳遞及能量回收情況,為實現整車系統優化控制和整車降能耗分析提供支持和參考。

圖10 動力占比Flow chart

圖11 能量占比Flow chart