直噴汽油機潤滑油行駛適應性試驗研究

杜愛民,靳爭,陳垚伊,張雅潔,朱忠攀

(1.同濟大學汽車學院,上海 201804;2.中汽成都配件有限公司,四川 成都 610504;3.成都市龍泉驛區委社治委,四川 成都 610100)

近年來,汽車保有量的快速增長使汽車潤滑油的需求呈現出大幅增長的趨勢,而發動機以及汽車排放標準的發展對潤滑油的性能指標提出了越來越高的要求[1-2]。所以,潤滑油研制與試驗的重要性日益突顯。潤滑油適應性試驗的目的,是通過被測試潤滑油在試驗車上按特定試車程序進行一定時間的試車,盡早暴露被試潤滑油對發動機可能的不良影響,確定被試潤滑油的使用和檢查周期,確保試用過程的安全[3-4]。

本研究結合杭州市某典型城市道路和近郊山區道路工況,以某直噴汽油機車為研究對象,通過行車道路試驗,對該車輛機油溫度與濾清器前后壓力等參數進行實時測量,然后對測量數據進行分析,得到車輛在不同路況上行駛時機油特征分布,為潤滑油的研制提供可靠的試驗依據。

1 研究現狀

1.1 潤滑油市場狀況

潤滑油原油由于產地不同,組成及性質有很大差異,而原油進入煉油廠后,由于加工工藝的差異,基礎油的規格品種呈多樣化。再者,潤滑油添加劑的種類更加繁多,也加劇了目前市場上潤滑油品牌繁多雜亂、缺乏清晰產品定位的現象,目前市場上流通較多的潤滑油品種有CF-4/SG/SJ、CF/SF/SL、CD/SF/SE和CC/SF/SD系列[5-7]。CF-4/SG/SJ系列產品質量等級最高,但易被不良生產廠家利用低等級的產品冒充,從而獲取高額利潤;CD/SF/SE系列市場銷量大,各生產商均傾向于該系列產品,但是質量問題頻繁出現。

由于我國當前區域經濟發展不均衡等因素,我國發動機機油市場呈現出各個質量級別油品共存的局面[8-9],市場集中度處于較低水平,造成機油產品合格率并未隨著質量等級的提高而提高。

為了使中國車用潤滑油市場向著良性健康的方向發展,對于汽車公司等市場參與者而言,應對發動機潤滑油產品的市場需求,開發出符合汽車公司自身技術要求的配套產品,特別是潤滑油添加劑的開發要求應隨著汽車技術的發展而提高,以此推進汽車工業可持續發展。

1.2 直噴汽油機潤滑油要求

潤滑油被稱為發動機的“血液”,在發動機潤滑系統中起著潤滑減摩、冷卻密封、防銹、抗腐蝕以及清潔等作用,發動機潤滑油的質量直接影響到發動機的運轉情況,而渦輪增壓缸內直噴汽油機對潤滑油的要求更加嚴格[10-11]。

由于渦輪增壓發動機缸內燃燒壓力顯著提高,因此對活塞環氣密性也提出了更高的要求。直噴汽油機由噴油器直接將燃油噴入氣缸,使得缸內產生積炭可能性加大。積炭不僅加重活塞、活塞環以及氣缸壁之間的磨損,而且也會降低火花塞的點火機能,增加汽油機失火的概率,長期運作將會加大活塞與缸壁的磨損。

直噴汽油機潤滑油沉積物除積炭外,還包括漆膜與油泥,在行駛適應性試驗中,油泥對試驗結果的影響更為突出[12-13]。在車輛滑行時,當周圍空氣壓力低于油壓時,活塞環間隙增加,燃燒室內的水、不完全燃燒產物、大分子氧化產物以及其他雜質進入曲軸箱內與潤滑油混合形成油泥。發動機運行溫度對油泥的生成影響尤大,發動機運行溫度過低容易產生油泥,如交通擁擠城市中停停開開的小轎車或輕型汽油機貨車以及高功率經常短途行駛的汽車都容易生成油泥。隨著行駛里程的增加,機油流動性變差,油泥等雜質的產生將影響整個潤滑系統的正常運行。曲軸箱內的壓力和溫度也直接影響到機油的蒸發速率[14-15]。

2 試驗設備及方案

2.1 試驗目的

溫度是影響潤滑油黏度的最主要因素之一,潤滑油工作溫度無論是對潤滑油本身還是發動機潤滑部分都有至關重要的影響,是試驗需要控制的關鍵因素。潤滑油溫度不僅影響到發動機的機械磨損、腐蝕和壽命等,而且對燃油消耗率也有一定的影響。發動機潤滑油在高溫作用下易發生氧化、聚合、縮和等一系列變化,在發動機活塞的頂部、側面及曲軸中產生積炭、漆膜和油泥。這些沉淀物的產生對發動機的活塞潤滑及傳熱、爆震、點火等影響很大,嚴重影響潤滑油的使用壽命和發動機功率,增大了燃料的消耗。通過對直噴汽油機行駛過程中機油溫度進行測量,為后續潤滑油的高溫清凈性研究提供重要的數據支持。

機油壓力必須足以克服各管道的阻力,才能將機油可靠地供應到所需地。機油壓力對于零件的潤滑狀況影響較大,過高、過低都會引起配合件,特別是主軸瓦、連桿瓦及各軸承、軸套潤滑、冷卻不良,造成劇烈磨損,甚至產生燒壞等更嚴重的事故。

故在試驗中,潤滑油的溫度和機油濾清器前后兩處油壓是最被關注的焦點。因此本次試驗采集了發動機潤滑油的實時溫度與濾清器前后壓力,并對其進行分析。

2.2 試驗方案

為了充分檢驗潤滑油的性能,試驗路段的選擇應充分考慮實際行駛時不同工況等因素。故試驗路線包含城市道路、山區道路以及高速道路工況。城市道路總路程為110 km,包含杭州交通流量大的路段,如西湖區、上城區等,城市路段怠速工況較多。高速道路過渡段為52.5 km,往返共105 km。在高速工況下,汽油機潤滑油溫度將在山區工況下到達高溫,以適應山區路段下高負荷工況。山區道路測試地點為杭州某近郊山區,路段中包含試驗車達到最大爬坡度的坡道,單次山區路段為7.3 km,往返7次,總長度約為102 km。山區工況下發動機運行狀態大多為低速、大負荷或滿負荷。總共試驗行程為10 981.86 km,其中城市工況下行駛4 567.12 km,山區工況下(包括山區道路及高速道路)行駛6 414.74 km。

為了最大程度達到潤滑油測試目的,試驗載重方式為滿載,采用沙袋負重形式,將沙袋布置于座位及車廂內,載重質量為375 kg,試驗車整備質量為1 555 kg,故總質量為1 930 kg。

試驗采取的擋位策略為盡量采取低擋高負荷駕駛,并全程保持空調打開狀態,以期能更好地達到潤滑油試驗性能。

2.3 試驗設備

試驗車輛所裝配發動機為1臺1.4 L增壓直噴汽油機,16氣門,標定功率96 kW,標定轉速(5 000±200) r/min。

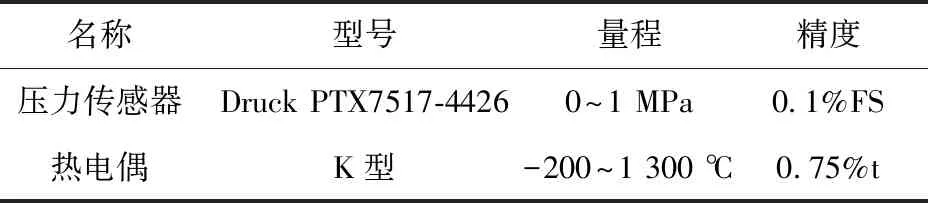

數據采集系統包括行車記錄儀、數據采集模塊、溫度與壓力傳感器等,其中記錄儀可對車輛GPS、CAN參數信息進行保存,傳感器將溫度壓力信號傳遞至數據采集模塊處理后交于記錄儀保存。試驗所用傳感器設備為壓力傳感器和熱電偶,具體型號參數見表1。

表1 測試設備主要參數

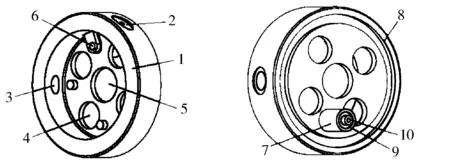

為測量發動機機油溫度和濾清器前后的機油壓力,設計開發了一種用于連接機油濾清器與發動機的測量適配器裝置(見圖1),該測試裝置安裝于試驗樣車發動機正時罩殼的濾清器口處。

機油由機油泵從發動機油底殼中泵出,經過所述裝置的4個分散于出油孔周圍的進油孔后輸入機油濾清器中過濾,然后從適配器的出油孔流回發動機的工作區域。壓力傳感器和溫度傳感器分別通過安裝孔實時探測進油孔和出油孔中的壓力和溫度信息。

1—底座;2—溫度傳感器安裝孔;3—壓力傳感器安裝孔;4—進油孔;5—出油孔;6—壓力調節孔;7—密封凸臺;8—第一密封面;9—第二密封面;10—定位面。圖1 適配器設計示意

適配器的底座為螺紋法蘭盤,底座上下設有密封槽,密封槽內設有墊圈,使底座與發動機和機油濾清器密封連接。壓力調節孔的頂部表面為定位面,與發動機匹配連接,保證該裝置與發動機的結合精度。內設有壓力調節閥,該壓力調節閥連接機油濾清器,當冷啟動發動機或機油濾清器的濾芯堵塞時,機油的壓力較高,壓力調節閥打開,機油直接進入發動機的工作區域。

該裝置有效解決了機油濾清器溫度和壓力測量困難的問題,同時也避免了對發動機的損傷,可以承受發動機運轉過程中機油形成的高溫,在類似的發動機測量領域也有著廣泛的應用前景。

根據以上試驗方案與設備,對該試驗車進行適應性試驗,并對其進行數據采集,得出不同工況下發動機機油的試驗數據,并總結其規律。

3 試驗結果與分析

3.1 工況分析

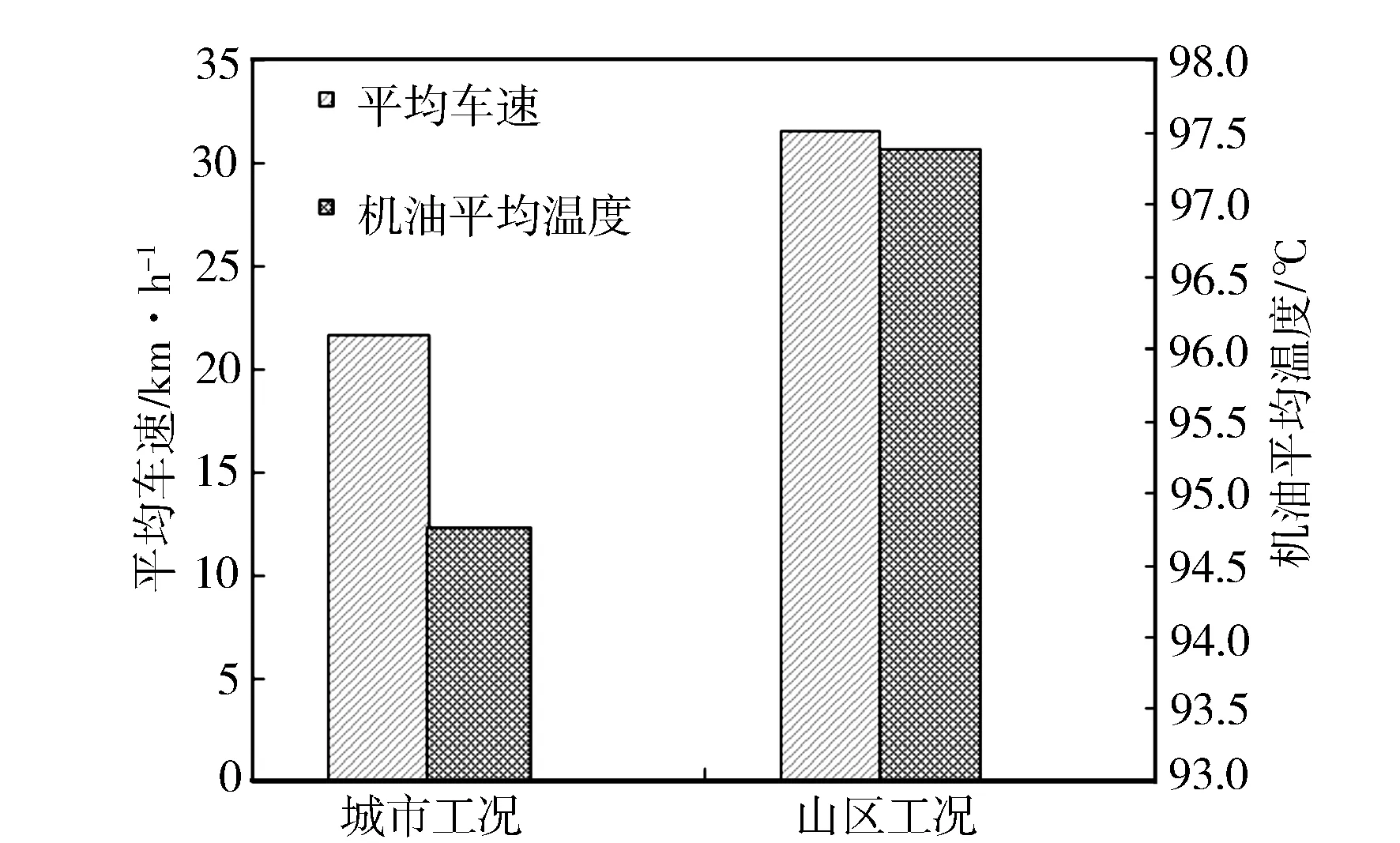

城市工況試驗時間為早高峰與平峰時間。通過試驗數據分析得到城市平均車速為21.69 km/h,平均行駛車速為31.62 km/h,怠速比例為29.9%。油溫平均值為94.77 ℃。

山區工況(包含高速路段)平均車速為31.46 km/h,最大速度為72.2 km/h。油溫平均值為97.39 ℃。圖2示出各工況數據對比。

圖2 工況數據對比

3.2 結果分析

3.2.1溫度變化

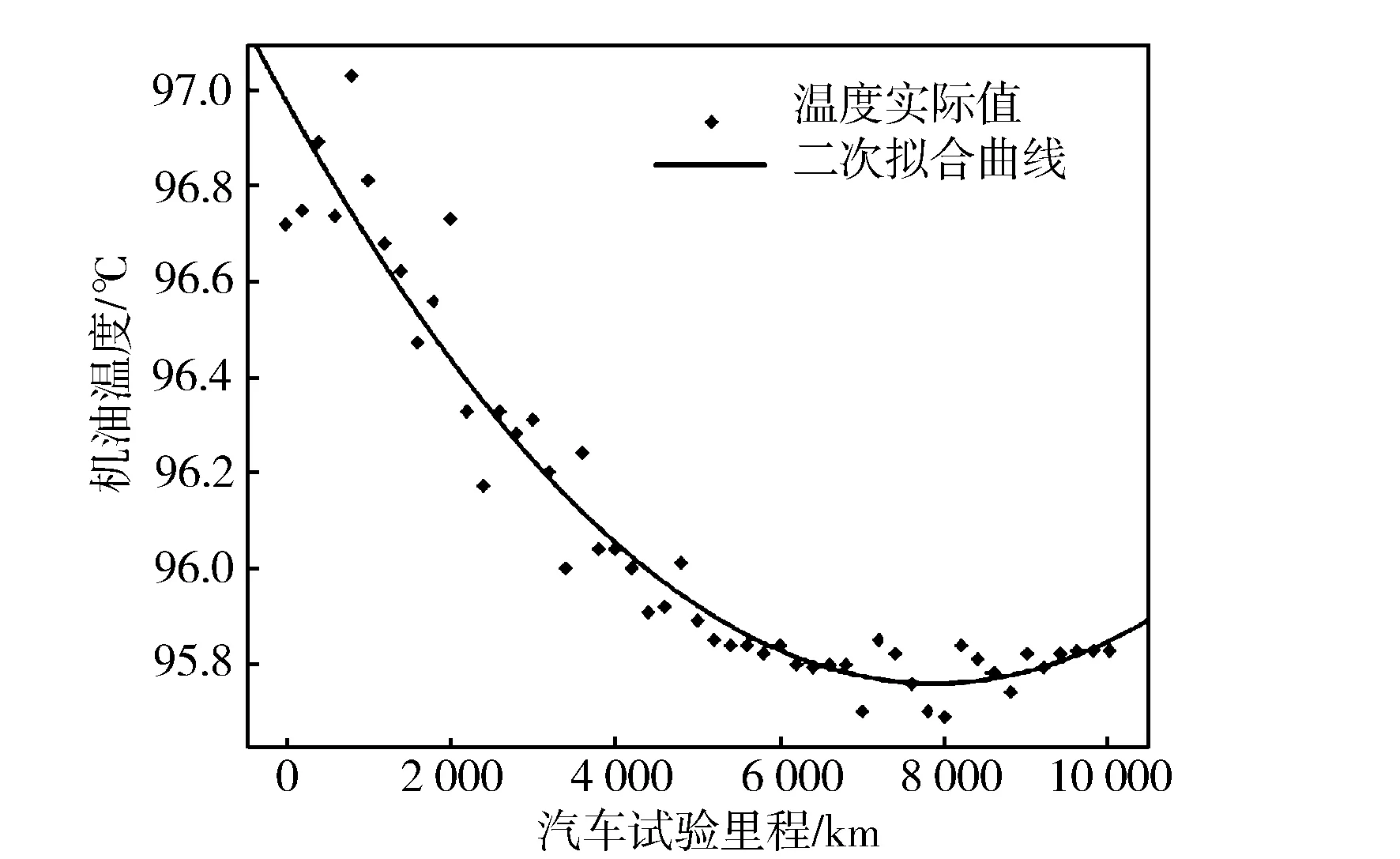

圖3示出溫度隨行駛里程的變化。在0~8 000 km,濾清器潤滑油溫度隨著行駛里程增加緩慢下降,至8 000 km左右降至最低點,隨后溫度趨向平穩。整個行駛里程內溫度降低幅度較小,為1.34%。

圖3 機油溫度變化

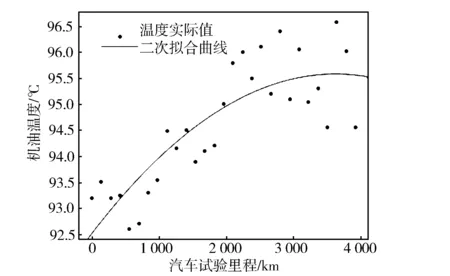

圖4和圖5分別示出了城市工況與山區工況下潤滑油溫度隨里程的變化,其中的試驗點為每天在不同路況下運行時的潤滑油溫度平均值二次擬合而來。在試驗的初期,里程對潤滑油的影響較小,潤滑油溫度的變化主要受路況和載荷的影響。由于山區工況下載荷較大,導致潤滑油的溫度遠高于城市工況。隨著試驗的進行,試驗里程增加,理論上城市和山區工況下潤滑油溫度隨里程數的變化趨勢應該同潤滑油溫度隨總里程變化趨勢(見圖3)一致。但由于城市道路較為擁擠,車輛狀態屬于“走走停停”,容易產生油泥,影響潤滑油的散熱,導致溫度逐漸上升。故圖4中城市工況下溫度呈現隨著里程的增加逐漸上升的趨勢,由此可見,油泥對潤滑油溫度有著較大的影響。圖4中二次擬合曲線的確定系數R-square為0.618 8,擬合情況稍次,但仍能看出其上升的變化趨勢。

圖4 城市工況機油溫度變化

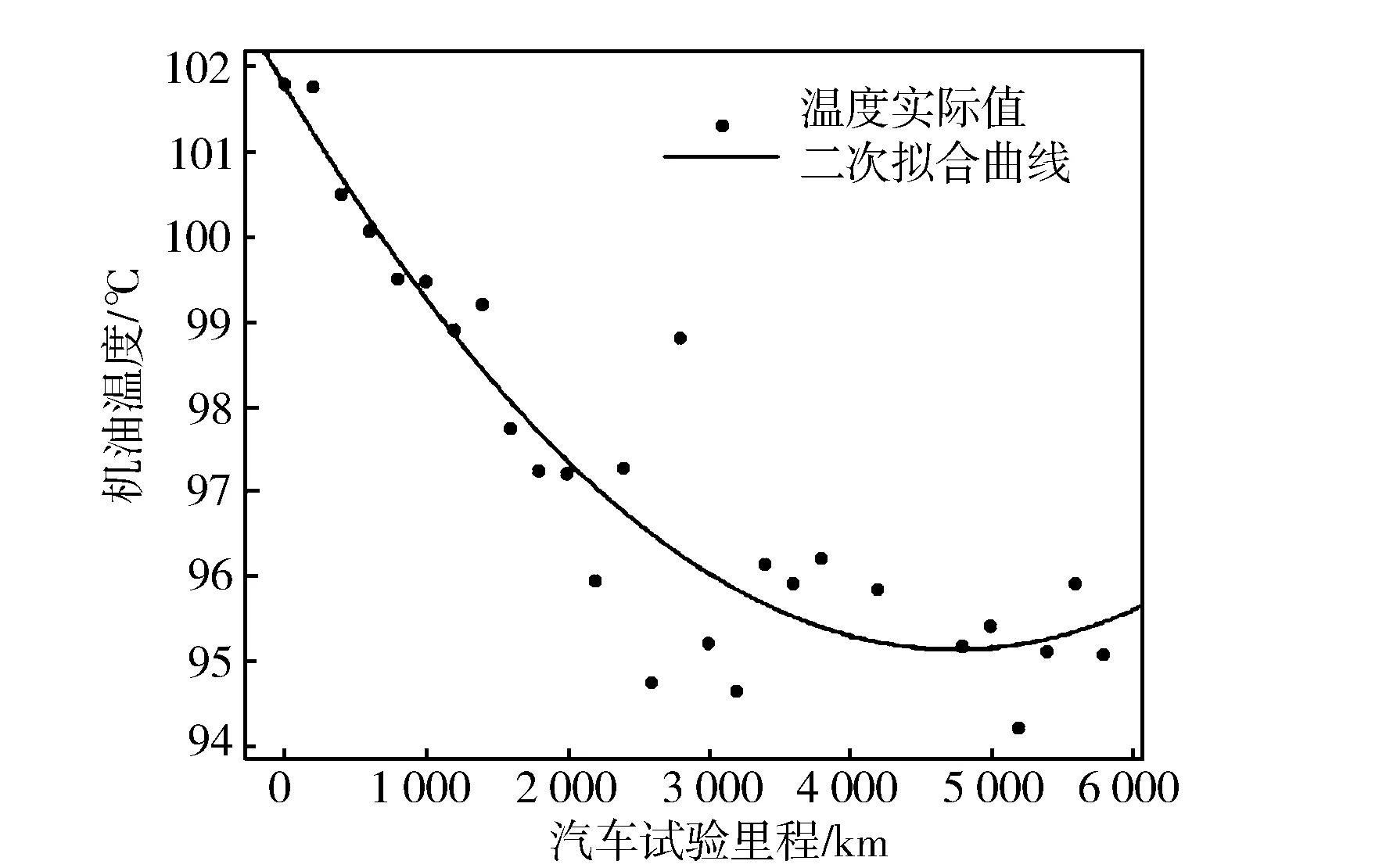

圖5 山區工況機油溫度變化

而山區工況下車輛行駛較為暢通,產生較少油泥,潤滑油溫度在里程初期隨里程的增加大幅度下降,到4 500 km左右開始呈現小幅度回升,并趨向于穩定。

每天的試驗路線中城市工況和山區工況的行駛里程比約為2∶3,故當總行駛里程在8 000 km時,城市工況下運行約3 000 km,山區工況下為約4 500 km。當總行駛里程約為8 000 km,潤滑油的溫度降至最低點時,由圖4可以看出,受總行駛里程的影響,城市工況下相應點潤滑油溫度略降,由圖5可以看出,山區工況下相應點也為溫度最低點。

3.2.2壓差變化

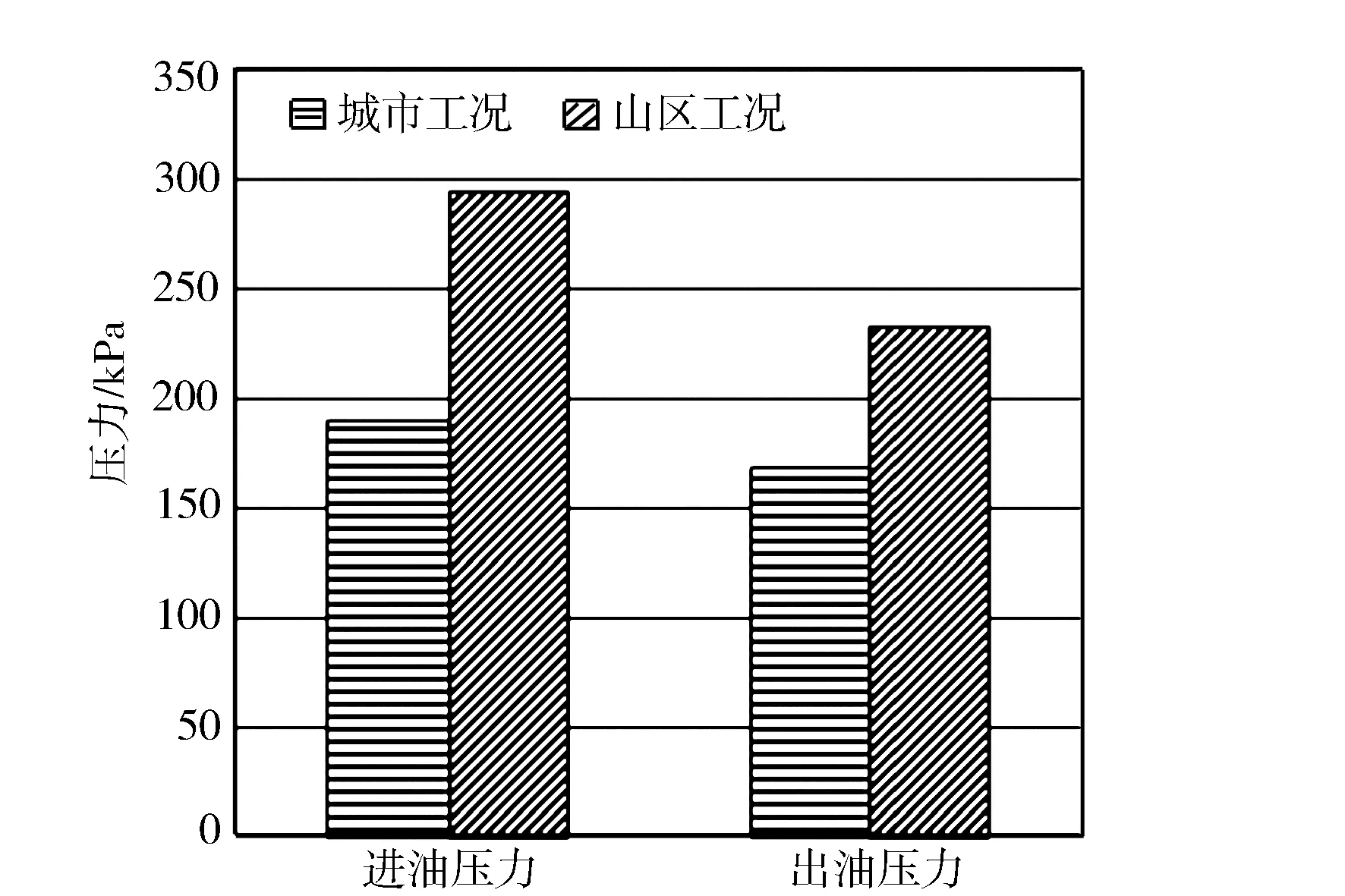

濾清器進出油口平均壓力見圖6。山區工況下進油壓力比城市工況高出近100 kPa,出油壓力山區工況比城市工況高出60 kPa。

圖6 濾清器進出油壓力

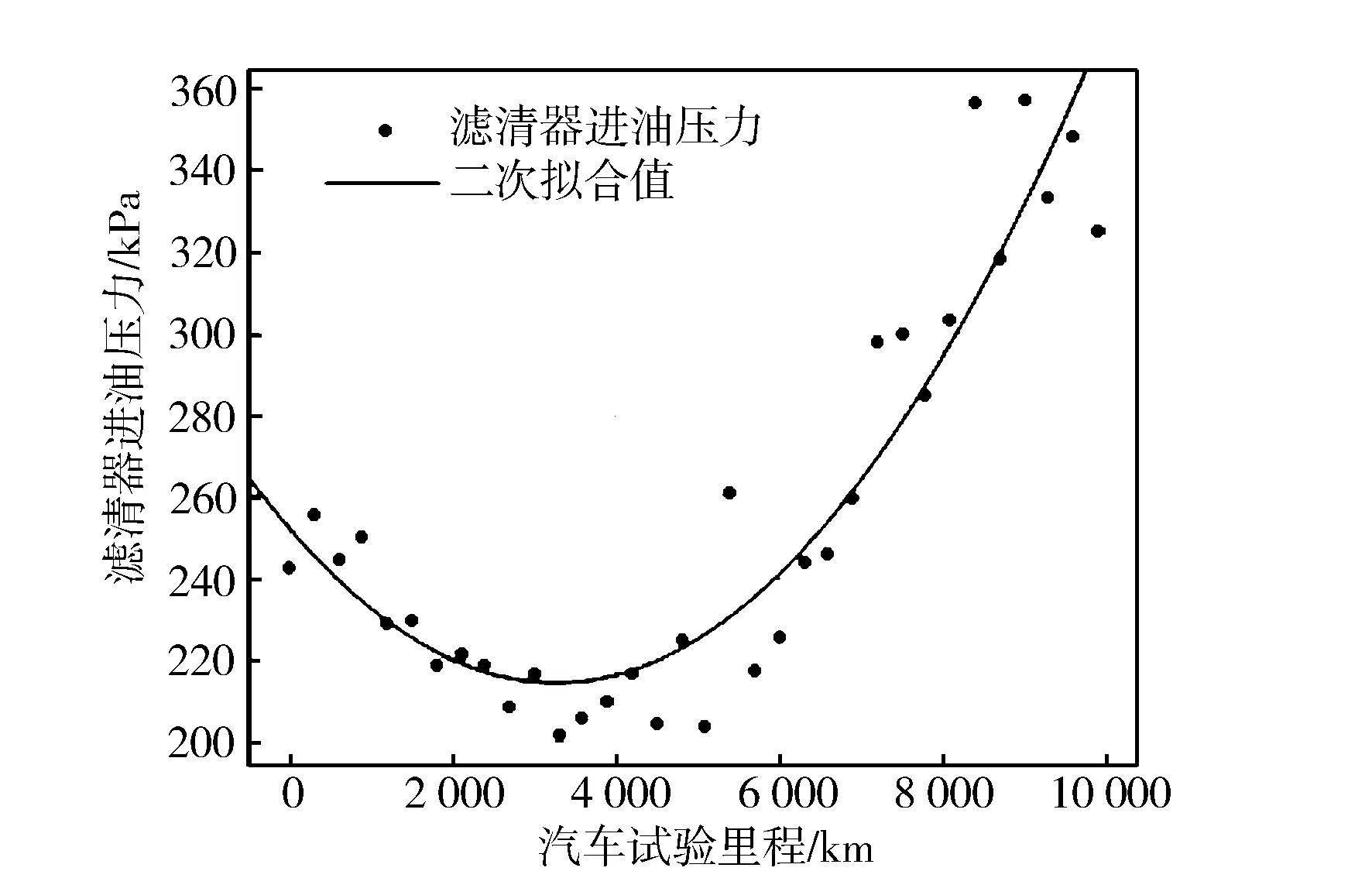

圖7示出濾清器進油口潤滑油壓力隨行駛試驗里程的變化。隨著行車試驗里程的增加,潤滑油進油壓力隨之快速降低,在3 500 km處降至最低點,隨后進油壓力大幅上升。其原因是試驗初期,發動機內的機械剪切作用使得潤滑油運動黏度下降,從而使得進油壓力大幅下降,而到試驗中后期,由于潤滑油逐步氧化,機油黏度大大升高,使潤滑油進油壓力回升。

圖7 濾清器進油壓力變化

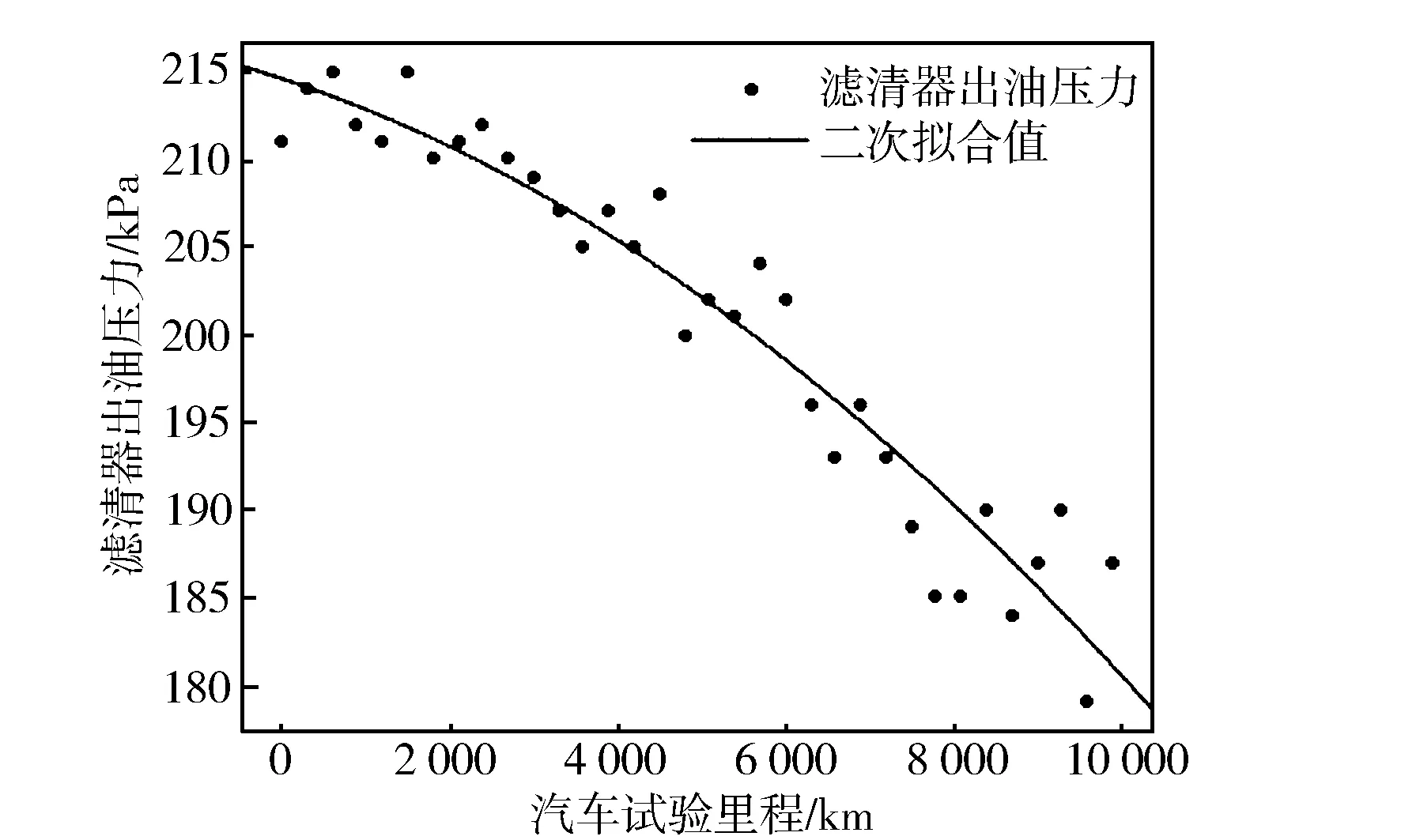

圖8示出濾清器出油口潤滑油壓力隨行駛里程的變化。隨著行車試驗里程的增加,潤滑油出油壓力在初期表現平穩但隨后很快降低。其原因是試驗初期,發動機內的潤滑油維持在出廠狀態,包含雜質較少,濾清器有效去除潤滑油中的雜質。而到試驗中后期,潤滑油中的油泥逐漸增多,濾清器不能有效地過濾其中的雜質,所以出油壓力越來越低。

圖8 濾清器出油壓力變化

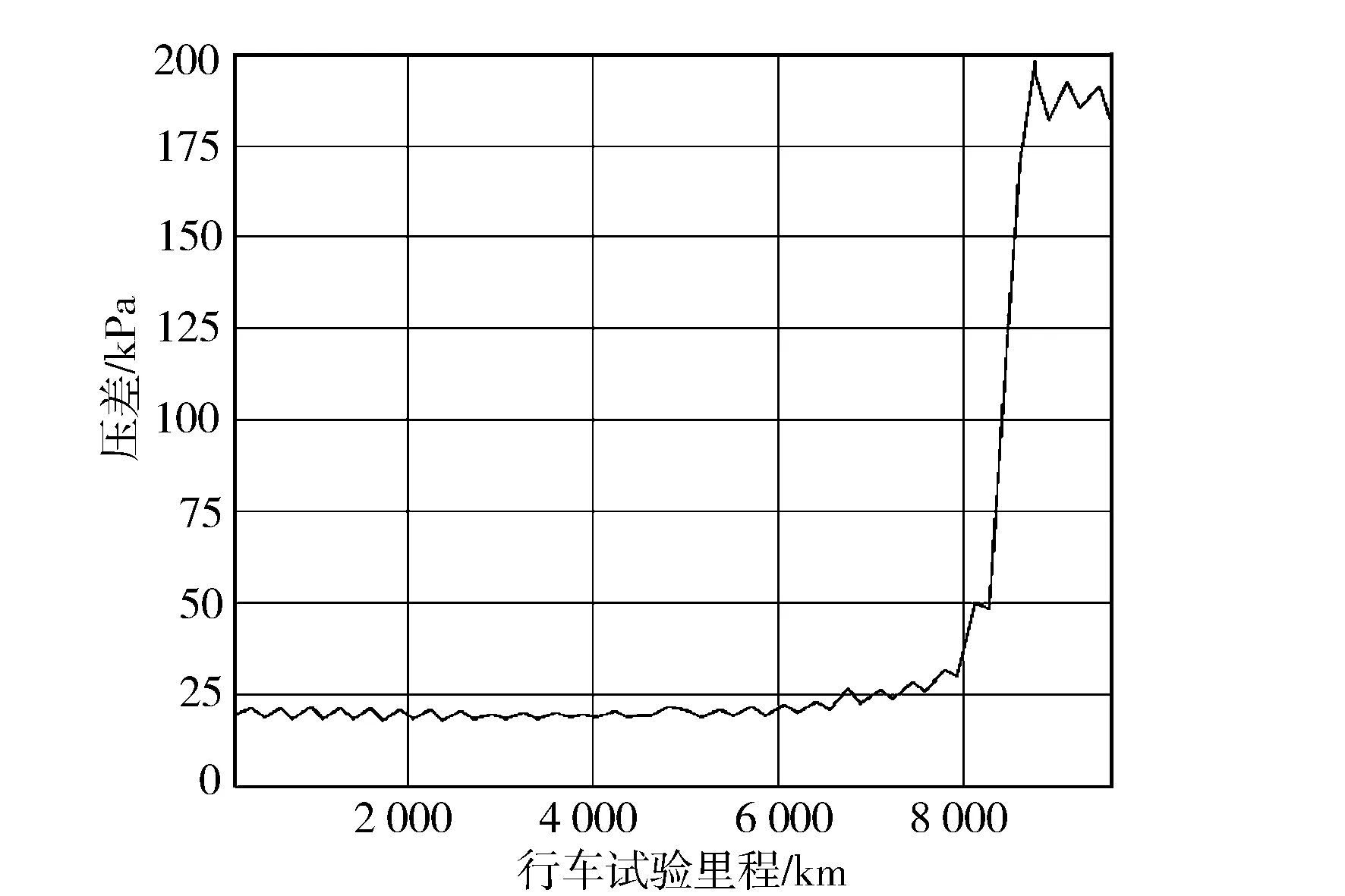

圖9示出濾清器進出油壓差隨總行駛里程的變化(與圖3相對應)。由圖可知,當行車試驗里程在8 000 km以內,濾清器進出油口壓差基本維持在25 kPa左右,到9 000 km時,壓差急劇增加至180 kPa以上,由此可說明在試驗前期,潤滑油循環流動帶來的沉積物等雜質仍能有效地被濾清器濾去,隨著試驗持續進行,在9 000 km時,油泥等雜質已經大量生成并影響濾清器的過濾功能,導致出油口壓力逐漸降低,并且這一過程表現明顯急促,變化幅度達到620%。

圖9 濾清器進出油壓差變化

4 結論

a) 由于山區工況車速與負載均高于城市工況,故山區工況下潤滑油溫度與壓力都大于城市工況;山區工況下機油平均溫度高于96 ℃,高于非增壓發動機機油溫度范圍;山區工況平均壓力高于城市工況壓力60~100 kPa;

b) 整個行駛里程內溫度降低幅度較小,為1.34%。在試驗行駛里程到達8 000 km后,壓差變化劇烈,增長至180 kPa附近;

c) 整個試驗結束后,潤滑油取樣樣品底部為油泥沉淀,呈現渾濁狀;故對于直噴汽油發動機,仍需研制新型的潤滑油,以提高潤滑油性能,增長換油周期。