汽車起重機伸縮臂體制造工藝與夾具設計

孟獻 張金全 趙東海 劉振義

南陽二機石油裝備集團股份有限公司 河南南陽 473006

1 前言

伸縮臂體是汽車(輪式)起重機、高空作業車等工程機械設備最為重要的工作部件之一。伸縮臂體總成的質量對輪式起重機的起重性能有著很重要的影響,因此,伸縮臂體設計時盡量考慮采用高強度級別的材料以降低伸縮臂體質量,在制造時采用合理的工藝方法,保證高強度材料伸縮臂體的制造精度。制造伸縮臂體可以采用沖壓型材,也可以由板材組焊而成。對于有特殊要求,高性能的伸縮臂體多采用低碳高強度鋼板材(屈服強度Re>345 MPa)焊接而成,制造過程中需要設計專門的定位夾緊裝置(即夾具)來保證。本文結合生產介紹一種汽車隨車起重機伸縮臂體的制造工藝和拼焊專用定位夾緊裝置,可以滿足高強鋼伸縮臂體制造工藝的要求。

2 材料選用

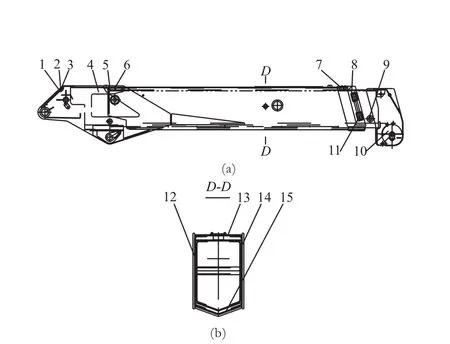

在調研、分析、計算、試驗的基礎上,筆者采用HG70D(板材生產廠家牌號)制造汽車隨車起重機伸縮臂體,此板材屬于低合金高強度結構鋼,表1為HG70D板材的化學成分和對應的機械性能,其焊接裂紋敏感指數碳當量Ceq為0.41%,碳當量值較小,具有較好的焊接性能。采用這種低合金高強度結構鋼制造伸縮臂體,在規定的作業范圍內滿足起吊額定負荷如圖1(b),按照有特殊要求的汽車隨車起重機要求,具有較高的起重性能,伸縮臂體需要選用較薄的板材(實際制造時選用的板材臂厚t=5 mm),汽車隨車起重機三維模型以及顯示主要設計參數的伸縮臂架示意簡圖如圖1所示。

3 伸縮臂體工藝設計

3.1 伸縮臂體結構設計

汽車隨車起重機伸縮臂體由基本臂和伸縮臂等組成,同時在伸縮臂內還安裝有伸縮液壓缸、繩輪機構以及導向元件。伸縮臂體的結構如圖 2所 示,圖2 (b)為 圖 2(a)的截面剖視圖。汽車隨車起重機要滿足特殊要求,即在規定的3.8 m起吊范圍內,伸臂6 0°角 可以起吊額定質量6 300 kg。對于整機設計來說,伸縮臂體的總質量(包括伸縮臂體內的伸縮機構等)不能超過 550 kg。 在保證具有較高起重性能的基礎上,伸縮臂體板材應盡量薄,因此伸縮臂體設計為2節結構,主要是基本臂 4 和伸縮臂 5,其截面形狀采用目前國際上最為常用的六邊形結構,同時要滿足伸縮臂體具有較高的結構工藝性,便于生產。

表1 板材化學成份及機械性能

圖1 汽車隨車起重機示意簡圖

圖2 伸縮臂體結構簡圖

3.2 伸縮臂體組焊工藝

汽車隨車起重機伸縮臂體屬于薄壁鈑金結構件,由板材組對焊接成六邊形對稱截面結構,單節臂體長度>3 m。制造過程中需要嚴格控制臂體的截面幾何尺寸及平面度、直線度、對稱度,保證基礎臂與伸縮臂體間配合間隙均勻,實現伸縮臂體在基礎臂體中伸出和縮回時穩定可靠。根據伸縮臂體結構特點設計結構工藝方案,圖2(b)中上三邊采用三塊板材即頂板和兩側板組對成,下三邊即底板采用一塊板材折彎成形。組對焊接時,基礎臂和伸縮臂設計整體式拼焊專用定位夾緊裝置保證設計截面尺寸。采用定位自動焊接,基礎臂和伸縮臂在拼焊專用定位夾緊裝置上模擬兩伸縮臂體間配合,合理設計焊接工藝參數,完成兩伸縮臂體的焊接。

根據伸縮臂體的結構特征,首先設計制作好專用定位夾緊裝置,基礎臂和伸縮臂體焊接工藝設計如下:

a. 在適當的切割設備上切割下料,考慮HG70D屬于低合金高強度結構鋼板材,盡量不要使用火焰切割機下料;

b. 按照圖2結構尺寸和形狀劃折彎尺寸線,上折彎機分別折制兩伸縮臂體的左右兩側板、底板并矯正變形;

c. 利用專門設計制作的定位夾緊工裝,調整定位夾緊裝置相關支撐、定位元件使其同時作用,保證伸縮臂體的截面尺寸滿足設計要求;

d. 將兩伸縮臂體的頂板、兩個側板和底板分別在定位裝置上放置定位,用夾緊裝置進行快速夾緊,用合適的測量工具測量配合尺寸、適當校核各面,達到設計要求后進行交叉定位點焊,注意控制板材點焊時的焊接變形;

e. 組對完成后進行焊接,焊接時將伸縮臂體組焊件的各焊縫旋轉到便于焊接的船形焊焊接位置并定位(定位夾緊裝置可360°旋轉),采用軌道式焊接或焊接機器人實現半自動或自動焊接,焊接完成后,在沒有松開夾緊裝置的情況下,對焊縫進行振動時效或人工錘擊,消除焊接應力;

f. 伸縮臂體組焊完成后,對其截面尺寸、直線度、平面度以及扭曲等幾何要素進行檢查。

綜上所述,伸縮臂體焊接工藝路線為:下料-矯變形-組對-焊接-去應力-檢驗。

4 定位夾緊裝置設計

4.1 定位夾緊裝置的結構

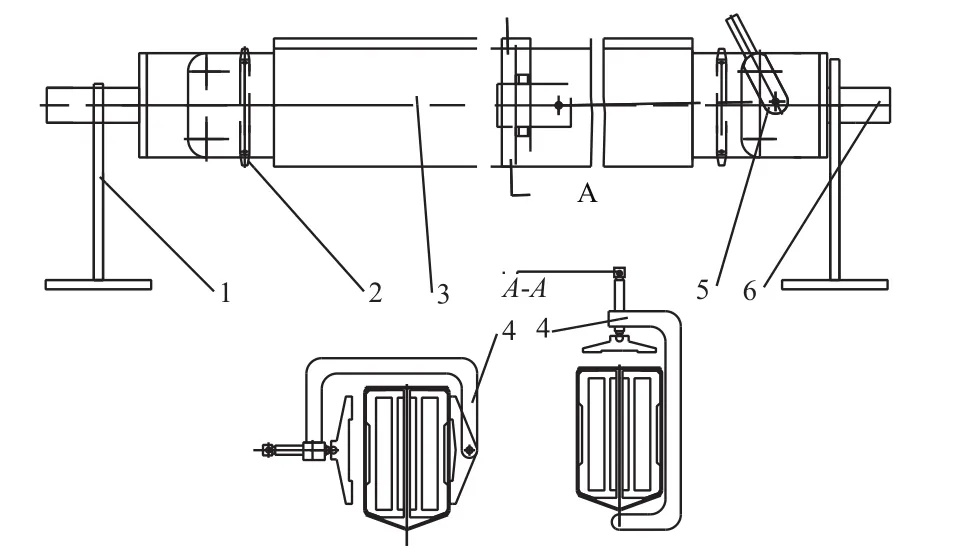

由于伸縮臂體采用高強度薄板材料,其焊接變形是控制的重點和難點,為了防止焊接變形,設計制作了專用的定位夾緊裝置,如圖3所示。專用定位夾緊裝置具有卡接伸縮臂體的梁體和自定位功能,其主要結構特征在于:定位梁體為兩半式結構,定位梁體兩端通過連接定位機構固定在旋轉定位裝置上,定位梁體與定位機構之間設有定位結構并在支座上支撐,定位梁體上設有夾持伸縮臂體的夾緊裝置,在定位梁體內部對應夾緊裝置位置設有若干剛性支撐裝置(圖中未標示),保證夾緊伸縮臂體時在定位梁體長度方向上不發生變形。這一伸縮臂體制造定位夾緊裝置獲得了國家實用新型專利。

圖3 定位夾緊裝置結構簡圖

4.2 定位夾緊裝置的工作原理

圖3中,定位結構包括設置在兩半式定位梁體兩端的定位銷孔和與定位銷孔配合的定位銷,兩半定位梁體上的定位銷孔可對正并由定位銷控制定位尺寸;夾緊裝置為兩個對應設置的卡盤,通過螺紋機構使卡盤夾緊;支撐裝置由手柄、連桿、連接銷、限位塊和支撐滑塊構成,手柄、連桿、支撐滑塊通過連接銷連接組合為一體,在梁體上焊接限位塊固定支撐滑塊,手柄用連接銷固定在連接座上;旋轉定位機構由布置在連接座端面和支座端面的定位孔以及與定位孔相配合的限位銷構成,限位銷穿過連接座和支座上的定位孔從而對定位梁體不同的旋轉位置定位鎖定。

4.3 定位夾緊裝置的特點

該專用定位夾緊裝置中定位梁體、連接座通過連接銷連接組裝成一體,安裝在支座上;通過定位銷對兩半式梁體的定位(此時兩半式梁體分開,內部形成一個間隙),從而保障了梁體的外部尺寸,支撐裝置的支撐滑塊在手柄的帶動下,卡緊了兩半式梁體中間的間隙,這樣在支撐滑塊對應位置的外側夾緊裝置對伸縮臂體夾緊的情況下,梁體不會變形,保證了定位裝置的梁體截面尺寸符合要求;梁體通過連接座的轉軸在支座上旋轉,利用支座上的多孔與連接座上的單孔配合并由限位銷鎖定,起到旋轉定位作用;使用夾緊裝置壓緊吊機伸縮臂體,從而進行組合焊接。其優點主要體現在如下幾點:

a. 定位結構和分體式梁體結構可改變定位截面尺寸,當定位梁體內的支撐裝置退出支撐,定位結構中的定位銷取出,兩半式梁體可以合攏在一起,在定位梁體外壁與焊接好的吊機伸縮臂體之間形成間隙,工裝和工件分離裝卸較為方便;

b. 用可調節的夾緊裝置將伸縮臂體的待焊鈑材夾緊在梁體上,精確保證伸縮臂體的截面尺寸,并可實現快速夾緊制造;

c. 伸縮臂體在梁體上定位夾緊后,臂體零件通過連接座的轉軸、支座,可滿足工件360°旋轉及定位,將伸縮臂體焊縫的焊接位置調整到最佳位置進行焊接,提高焊縫焊接質量。

5 結語

汽車起重機伸縮臂體的制造方法很多,筆者對有特殊要求的伸縮臂體的生產制造針對設計了適合實際應用的焊接制造工藝方法和拼焊專用定位夾緊裝置,可以很好地保證伸縮臂體的綜合性能、制造精度。

特殊要求的汽車隨車起重機可滿足市場特殊需要,當用于批量生產時,可以采用電、氣、液控制定位夾緊裝置的部分操作元件,結合機器人焊接,可實現工件焊接和裝卸半自動化,滿足批量生產。