燃料智能化設計與應用成果

施 琪

(國家能源集團銅陵發電有限公司,安徽 銅陵 244153)

煤炭作為火電企業發電的主要燃料,約占發電總成本的70%以上,是火電企業降本增效的關鍵環節。而人們普遍對其認識不高,常常忽略其重要性,導致燃料管理缺少科學定制的采購策略、不能優化電煤采購結構;燃料驗收以人防為主,缺乏先進的技術手段對來煤量、質驗收進行監管;生產環節設備多樣,安全事故得不到較好的控制。

因此結合現代化技術手段,采取多種策略和舉措,把相對分散的設備、業務,按流程統一起來,建立統一的標準化業務管控體系,通過實現設備智能化、過程自動化、管理信息化,來加強對燃料生產過程的監控與協同,實現生產現代化,提高燃料管理水平的總體目標,是火力發電廠的重點工作之一。

針對以上常見問題,銅陵公司結合自身情況,秉承國電集團價值思維理念,為進一步提升燃料精益化管理水平、防范風險能力,結合國電集團燃料管理智能化建設的專項活動,提出燃料智能化系統的建設方案。

方案的制定本著燃料管理高度自動化、智能化的發展方向,充分發揮智能化管理的優勢,做到少人值守,達到有效降低燃料成本,持續提升公司盈利能力的目的。

1 建設前燃料管理現狀

銅陵公司年耗煤量在300萬噸左右。來煤方式有2種:鐵路、水路,水路來煤占比80%左右,鐵路來煤占比20%左右。全月平均來煤批次為 100個左右。

1.1 入廠調運管理

火車來煤一列在50節左右,入廠全靠人工進行調度,車皮數量、車號信息全靠人工現場清點、抄寫,效率低,易出錯;水運煤來船停靠錨地、靠岸由人工進行調度,一般通過手機進行通訊。

1.2 計量環節

火車來煤采用翻車機下的靜態軌道衡進行計量稱重;水運來煤和入爐煤采用皮帶秤進行計量,量數據通過SIS上傳到“日利潤系統”中。

1.3 采樣環節

銅陵公司現有火車煤、水路煤實現了機械化采樣,都為皮帶煤流采樣裝置,能實現煤流橫斷面取樣,但只有采樣頭,無破碎、縮分功能,由人工在采樣間制樣出13mm,勞動強度大,入廠采樣設備不能滿足智能化管理要求,未實現自動制樣、封裝和標識。

1.4 制樣環節

采用傳統人工制樣,勞動強度大,人為因素大。

1.5 存查樣環節

存查樣有獨立的存樣室,使用普通櫥柜進行存查樣存儲,有條碼編號,使用“日利潤系統”進行管理,但靠人工進行擺放,容易出錯。

1.6 化驗環節

煤化驗與油化驗設置在同一層,化驗室不獨立。化驗數據沒有實現聯網,化驗結果靠人工錄入到“日利潤系統”中,易出錯。

1.7 門禁和設備監控

銅陵公司目前燃料各主要區域都有監控視頻。但未設置相關門禁,不能有效禁止無關人員進出,無法形成人員進出記錄;未建立集中的設備監控系統,未能實現入廠、計量、采制樣、化驗等設備運行實時監控和故障報警。

1.8 信息化環節

由國電安徽省公司統一建立了燃料管理“日利潤”系統,系統運行正常,涵蓋計劃、合同、結算、煤樣三級編碼、統計等功能,并與省公司側燃料系統通過VPN實現了連接,實現數據的交互和共享。

2 智能化建設規劃設計及建設成果

從集中部署、集中管控的角度出發,根據銅陵公司實地情況,將水運入廠采、制集中布置,提高入廠煤驗收效率及自動化程度,火車入廠及入爐采、制考慮距離較遠,采用新型原煤樣轉運方案,實現煤樣自動轉運,降低勞動強度。

2.1 入廠閉環管理

火車入廠閉環管理:廠主軌道上安裝一套輪軌識別及車號識別裝置,自動識別入廠和出廠車廂車號。該設備具有防止車皮掉碼,不遺漏車廂,能記錄車輛上下行進、出時間。 與后續計量、采樣等環節形成火車閉環管理。

水運來煤實時跟蹤:水運煤來船信息實時掌握。 通過高清視頻異動識別技術,對來船靠岸及異動情況進行實時監測。 通過手機APP應用,實現對水運煤來船的調度管理。

2.2 采制一體化建設

水運入廠煤采制一體化:入廠煤采樣與制樣就近布置,采用密閉傳輸皮帶,將原煤自動傳輸至制樣機進行制樣,實現水運入廠煤采樣一體化建設。提高生產效率,降低勞動輕度,減少人為干預,實現采制樣自動化作業。

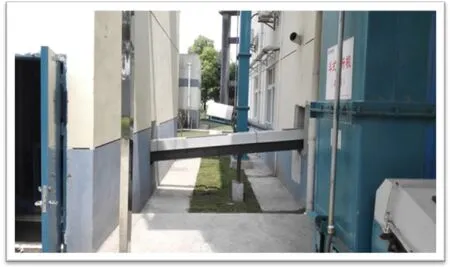

圖1 采制一體化廠房

火車煤樣自動轉運:火車入廠煤皮帶采樣機通過氣動傳輸裝置與全自動制樣機建立密閉連接,火車煤樣通過傳輸管道自動轉運,傳輸距離約250米,實現火車入廠煤采制一體化。很大程度上提高了火車入廠煤采制樣工作效率,降低勞動強度,減少人為干預,實現火車入廠煤采制樣自動化作業。

圖2 煤采制樣自動化作業車間

入爐煤樣自動轉運: 煤皮帶采樣機通過氣動傳輸裝置與全自動制樣機建立密閉連接,入爐煤樣通過傳輸管道自動轉運,傳輸距離約300米,實現入爐煤采制一體化。提高入爐煤采制樣工作效率,降低勞動強度,實現入爐煤采制樣自動化作業。

圖3 入爐煤采制樣自動化作業

全自動無人值守制樣:新型全自動制樣系統,實現水運、火車入廠煤、入爐煤自動無人值守制樣,全自動制出的煤樣經封裝設備自動封裝,自動存入智能存樣柜。實現制樣全過程全自動、環保、無人值守。

圖4 新型全自動制樣系統

智能存樣管理:建立智能存樣系統,入廠、入爐煤樣經標準煤樣瓶封裝標識后自動傳輸至智能存樣柜,實現樣品盲存盲取,棄樣預警,無人干預。

圖5 智能存樣管理倉庫

化驗遠程自動取樣:在存樣間與化驗室之間建立密閉傳輸管道,待化驗樣品經存樣柜自動取出后自動送至化驗室,由化驗人員對樣品進行化驗。實現自動送樣,人員隔離作業。

圖6 自動取樣化驗室

棄料自動回收:

(1)制樣棄料自動回收:采用斗式提升裝置,與全自動制樣機棄料口建立無縫連接,將制樣機棄料自動提升至就近輸送皮帶,實現制樣棄料自動回收。

(2)存樣柜棄料自動回收:在存樣柜棄料口安裝拆瓶洗瓶裝置,對到期棄樣進行自動拆瓶、清洗,空瓶自動回收。斗式提升裝置與拆瓶洗瓶裝置建立無縫連接,將存樣柜棄料自動提升至就近輸煤皮帶,實現存樣柜棄料自動回收。

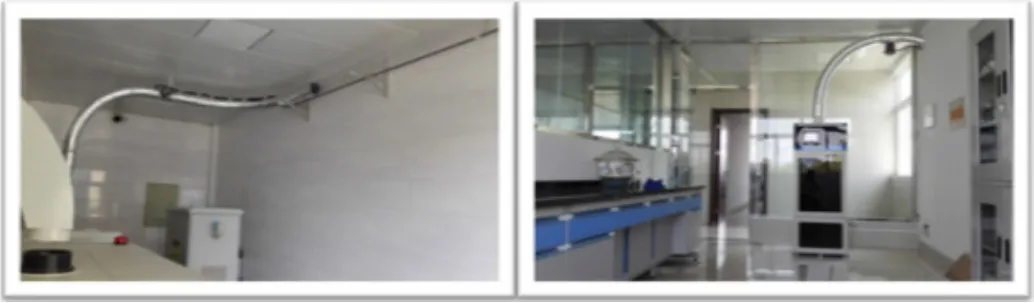

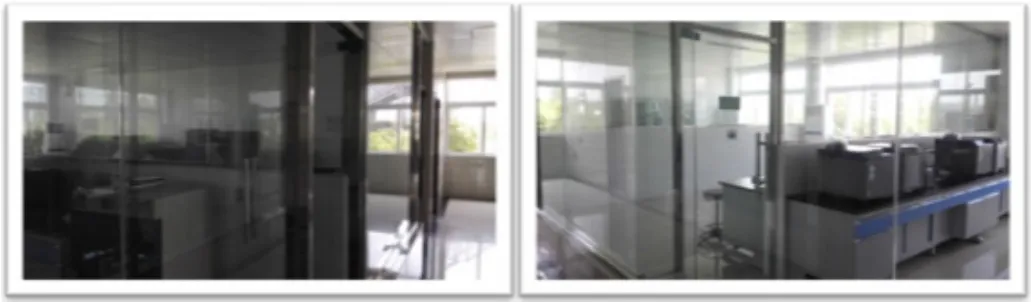

標準化試驗室:在燃料智能管控中心樓的二樓建設標準化實驗室,將煤炭與油化驗分開。采用最新型設備,提高化驗準確性。實驗室各房間墻采用透明玻璃,實現可視化作業。

圖7 標準化實驗室

化驗網絡化管理:化驗網絡化管理系統實現化驗儀器聯網運行,化驗數據自動采集、自動傳輸。化驗原始記錄、化驗報告自動生成,并實現網上審批。實現化驗數據不落地,化驗結果真實準確。

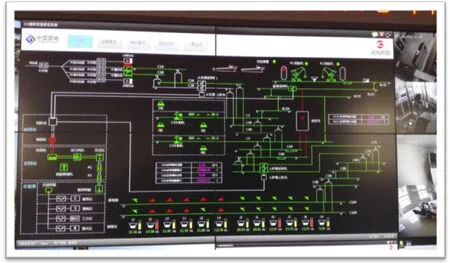

燃料集中管控:對銅陵公司燃料入廠、入爐計量、樣品采集、樣品管理、進行實時管控,集中調控各業務環節設備,配合視頻圖像的監視,實現燃料無人值守標準化自動化作業管理。

系統根據燃料各個業務流程,并針對業務環節涉及所有設備進行聯網遠程控制。系統通過設備控制模塊,與各個設備進行集成,實現對采樣、制樣、稱重、輸送、存樣、取樣、化驗、視頻、門禁等設備的遠程控制及畫面顯示。

圖8 系統設備控制模塊設計

3 實施燃料智能化管理的成效

(1)實施燃料智能化管理實現了煤炭從入廠到采樣、制樣、棄樣、存樣、送樣等各環節工作的自動化,從根本上消除了人為因素干擾,有效防范了風險。

(2)改善了相關崗位工作環境,降低勞動強度。

(3)提高了煤樣代表性,保證了煤炭檢驗的精度。采用全斷面煤流采樣方式,以及全自動制樣機,提高了煤樣代表性,精密度實驗均優于人工制樣。

(4)實現生產經營指標的精準分析。

(5)提升企業形象,取得綜合效益。實施燃料智能化管理改變了原有的工作方式,極大提升了公司燃料管理的水平和形象,保證貿易公平、公正,減少了糾紛,使供應商也樂于與我們合作。