成品油轉運過程中的靜電風險及預防措施*

秦國明,李義鵬

(中國石化銷售有限公司山東石油分公司,山東濟南 250014)

成品油主要采用汽車罐車和鐵路槽車進行運輸。油罐車是成品油生產、銷售企業油品輸送的重要交通工具,由于罐車所裝油品具有燃爆性,有關油罐車的燃爆事故時有發生,2016年陜西臨潼接連發生兩起油罐車裝車過程中的燃爆事故,均疑似由靜電引起。靜電放電作為油罐車著火的一個重要點火源,應該引起高度重視。目前銷售企業多采取油品承運模式,但承運商在承運油品過程中發生事故,不但會給銷售企業帶來安全風險,還會給企業帶來負面影響,甚至連帶責任。因此對油罐車轉運過程中的靜電風險進行分析并提出預防措施,是保障銷售企業油品安全配送的必要工作。

1 靜電帶電

靜電源于不同種物質間相互接觸-分離時“雙電荷層”內正、負電荷分離[1,2]。

1.1 油品靜電

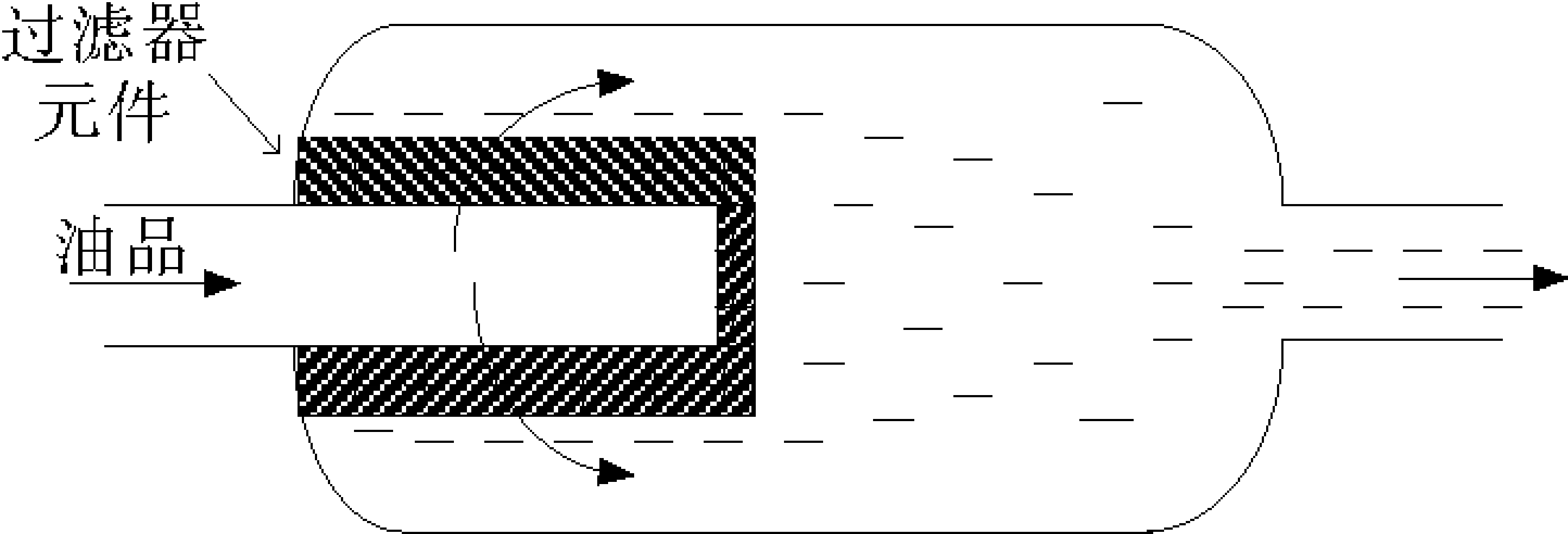

油品在管道里流動,使“雙電荷層”中電荷進入油品,電荷隨油流移動形成沖流電流。宏觀表現為油品流動過程中與管壁、管件、過濾器等之間的摩擦、沖擊帶電(如圖1所示)。在恒定流速下,管道中油品靜電荷產生速率與消散速率(電荷弛豫速率)平衡時,一般油品流動形成的沖流電流I可表示為[3]:

I=βvxdy

(1)

式中:v——油品流速;

d——管道內徑。

其中β、x和y為常數。

在管徑一定的情況下,油品靜電量隨流速增大而增多。

圖1 過濾器中油品靜電帶電示意

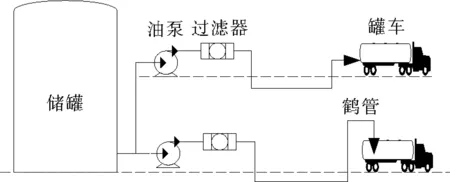

如圖2所示,成品油在油庫裝車棧臺進行罐車裝車時,油品先后經儲罐、管道、油泵、過濾器及鶴管等進入罐車。輸油管路中安裝有過濾器,油品流經過濾器時可產生10~200倍的靜電電荷量。濾芯孔徑對油品靜電起電有重大影響,濾芯孔徑越小,油品靜電電荷密度越大[4]。為此,罐車裝車時油品經油泵、過濾器后靜電量迅速升高,并在后續管道內帶電量達到平衡[2]。

圖2 罐車灌裝作業示意

油品中摻入第二相雜質時也可引起油品靜電量的增加。如成品油庫灌裝車用乙醇汽油時,變性燃料乙醇組分與組分油通過不同的管道輸入到混合器中混合,再通過鶴管輸送到罐車中。在罐車即將裝滿時,先關閉乙醇輸送管道,然后再關閉組分油輸送管道,此時低電導率的組分油中直接混入第二相雜質乙醇,隨著乙醇含量逐步降低,汽油的電導率降低可能導致油品電荷密度的增加,即乙醇與組分油裝車結束不同步會導致管線中油品電荷密度增大[5,6]。

當油品經鶴管口進入罐車槽罐,油品可能噴濺帶電。油品進入罐車后,油品中的雜質、水分沉降會使油品進一步帶電。

1.2 人體靜電

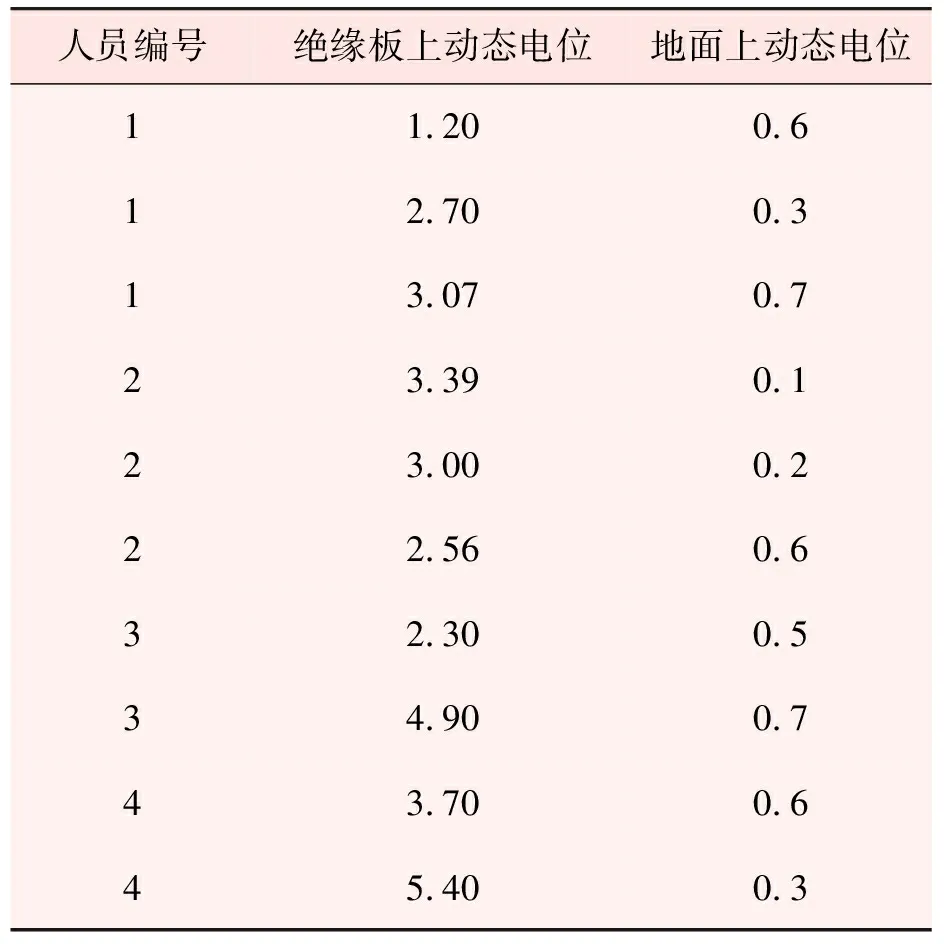

人體系統因活動產生人體靜電,當帶電的人體系統接近接地導體時,就可能發生靜電放電現象。加油站工作人員站在聚四氟乙烯絕緣板及加油站地面上,利用動態電位測試儀檢測人體動態電位(環境溫度:20.1 ℃,濕度:39.8%RH),檢測數據見表1。

表1 某加油站人體動態電位檢測數據kV

人員編號絕緣板上動態電位地面上動態電位11.200.612.700.313.070.723.390.123.000.222.560.632.300.534.900.743.700.645.400.3

人體靜電放電能量可以用以下公式計算:

W=0.5CU2

人體靜電電容一般為150 pF,油罐車常輸送的介質汽油的最小點火能是0.2 mJ,通過公式可以計算出,當人體電位超過1 600 V時,就可能引燃汽油蒸氣。結合表1測試數據可以看出,在絕緣板(絕緣地面)上,人體電位可超過3 kV。

2 油罐車的靜電危害分析

成品油在裝卸、運輸過程中,因靜電積聚可能誘導能量大于油品蒸氣最小點火能(0.2~0.25 mJ)的引燃性靜電放電。油罐車在裝車、量油等環節,存在著靜電燃爆的風險。

2.1 油罐車裝車

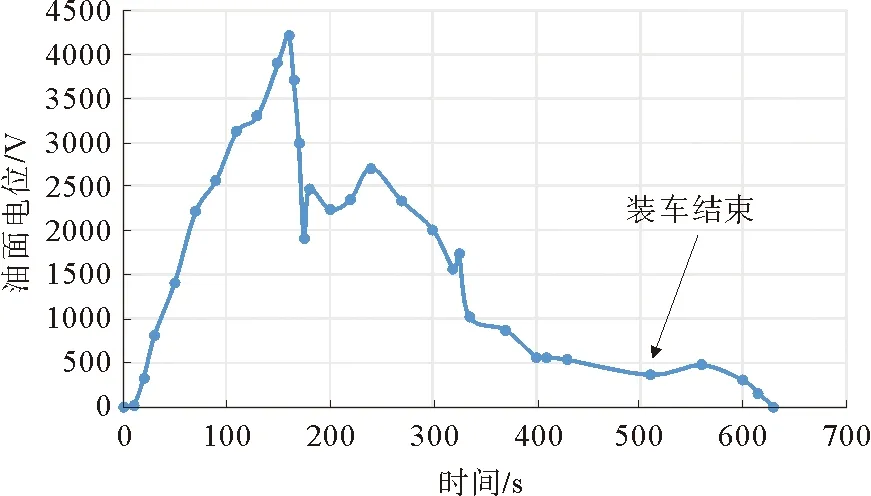

在油流流速一定的情況下,沖流電流隨油流在管道內流動長度增加而增大并趨于穩定。罐車采用頂部裝油時,低電導率帶電油品導致槽罐內產生油面電位。相關實驗表明,油罐車裝車過程中,管道中檢測到的最大電荷密度可超過20 μC/m3[7]。圖3是采用EST202油面電位測量系統檢測某油品油罐車裝車時的油面電位變化趨勢圖,可以看出,油面電位檢測的最高值為4 210 V,在裝車總時長的約25%處油面電位最高,與國外的研究成果相吻合[3,8]。當油面電位足夠高時,罐內就可能導致未接地孤立導體與罐壁之間發生火花放電,或油面與罐壁間發生刷形放電,其放電能量可超過0.25 mJ。

圖3 某油罐車裝車過程罐內油面電位變化

2.2 油罐車量油

目前油罐車一般采用人工量油,人體靜電是油罐車靜電安全的一個重大隱患。量油過程中,存在以下靜電風險。

a)油品靜電并未泄放完全,導致油面靜電電位過高,與量油設施間靜電放電引發燃爆事故。

b)操作人員未進行人體靜電泄放或穿著易起靜電的衣物,在量油過程中人體與其他金屬間靜電放電,引發燃爆事故。

c)量油過程中,操作不規范,導致油面或量油設施帶電,出現靜電火花。

2.3 油罐車晃車控油

油罐車泄油過程中,為保證油罐車盡量少地殘留油品,存在晃車控油違章作業。晃車控油過程產生的靜電,在銷售企業曾經發生過事故。晃車控油存在以下靜電風險。

a)晃車控油過程中車輛接地摘除,油品與罐車摩擦產生的靜電不能及時導除。

b)油品呈霧狀從卸油口噴出,進入容器后出現靜電積聚,油面與其它金屬間發生靜電放電。

c)工作人員未做個體靜電防護,晃車控油操作過程中引起人體靜電積聚,與其它金屬間靜電放電。

2.4 油罐車清洗

當使用高壓噴射設備清洗油罐時,油罐車存在較大的靜電燃爆風險。

a)液體從噴嘴高速噴出后,液體自身或不接地的金屬噴嘴上都會產生大量靜電,帶電液體及噴嘴與其它金屬間可能發生靜電放電。

b)液體與罐壁劇烈撞擊,破碎的液體形成帶電云,與金屬間靜電放電。相關研究表明當帶電云直徑超過0.7 m、電場強度大于1 kV/cm就可能引發刷形放電[9]。

3 油罐車的靜電防控措施

針對油罐車運營過程中存在的靜電引燃風險,提出以下靜電防控措施。

3.1 油罐車應有合理的靜電泄放手段

a)油罐車裝車及卸油前,接地良好的靜電接地夾要與油罐車車體有效連接。

b)油罐車輪胎應使用導靜電輪胎,即使不使用靜電接地夾,油罐車的對地電阻也小于106Ω;相關測試表明,目前石化企業在用的油罐車,其輪胎大多具有防靜電性能。

c)油罐車罐體安裝金屬隔板,隔板間油品的體積小于18 925 L[10]。

3.2 油罐車裝車過程中油品的靜電防控

a)采用底部裝車以減少油面的劇烈波動,減少油品靜電的產生。

b)控制流速。油品流速是影響油品靜電起電量的重要影響因素,為此,根據GB 13348-2009《液體石油產品靜電安全規程》要求,對罐車等大型容器灌裝油品且采用頂部進油時,其注油管宜深入罐內離罐底不大于200 mm,在注油管未浸入油面前,其流速應限制在1 m/s以內;注油管浸入油面后,可提高流速,但最大流速不應大于7 m/s(鐵路罐車裝車出口流速不應大于5 m/s)。

c)在低電導率的油品里面添加防靜電劑,使油品電導率超過250 pS/m,抑制油品靜電荷積聚[11]。

d)在油品管道上安裝油品靜電在線監測設備,當油品靜電量超過設定安全管理閾值時,停止裝車,避免靜電事故的發生[7]。

e)裝車結束后應靜置2 min,再進行采樣、測溫、檢尺、拆除接地線等操作。

f)罐車未經清洗不應換裝其它型號油品。

3.3 人體靜電防控

要預防人體靜電,首先要提高操作人員的防靜電意識,不能因為沒出過靜電事故就放松警惕;其次要做好操作人員的個體防護,操作人員應穿防靜電鞋、防靜電服、防靜電手套;最后操作人員要使用防靜電的器具,并規范操作。

3.4 其他措施

a)油罐車清洗過程中,應使用惰性氣體保護。

b)油罐車要平穩行駛,避免高速行駛,避免出現緊急剎車等操作。

c)操作人員從事開關罐車人孔蓋、量油等工作前,應進行人體靜電泄放。

d)禁止晃車控油等操作,對長期配送油品的油罐車采取地罐交接,避免量油等作業過程中的靜電風險。

e)如需使用非金屬材料,建議使用體積電阻率在106~109Ω·m的靜電亞導體材料,且在107~108Ω·m范圍內最佳。

4 結語

油罐車轉運過程中,油品及人體產生的靜電,都可能引發靜電放電從而導致靜電燃爆事故,除了采取必要的防靜電措施,一定要提高相關工作人員的防靜電意識,嚴格遵守各項規章制度,從根本上杜絕靜電燃爆事故的發生。