硫黃回收裝置尾氣達標排放分析

孫克文

(中國石化濟南煉化公司,山東濟南 250101)

隨著環境問題的日益嚴峻,國家環保部對化工生產尾氣排放要求也日漸嚴格。根據GB31570-2015《石油煉制工業污染物排放標準》要求,硫黃回收裝置尾氣SO2濃度排放限值一般地區要達到400 mg/m3以下,重點地區100 mg/m3以下;新建硫黃裝置于2015年7月1日起執行,老硫黃裝置于2017年7月1日起執行。中國石化濟南煉化公司為滿足硫黃回收裝置尾氣SO2濃度達到100 mg/m3以下的要求,在2017年大檢修期間對4萬t/a硫黃回收裝置進行了工藝改造。

1 工藝簡介

濟南煉化公司4萬t/a硫黃回收裝置由山東三維石化工程股份有限公司設計,2012年建成投產。以溶劑再生裝置等排放的清潔酸性氣、污水汽提裝置排放的含氨酸性氣、S-Zorb再生煙氣為原料,經過硫黃回收、尾氣處理、液硫脫氣、尾氣焚燒和液硫裝車等工序,將煉油過程中產生的硫化氫(H2S)、SO2、氨(NH3)等有毒有害氣體焚燒制成液體硫黃以及氮氣(N2)、二氧化碳(CO2)等無毒無害氣體。

該裝置硫黃回收部分采用直流式部分燃燒法、兩級催化轉化克勞斯工藝。制硫燃燒爐采用進口專用燒氨火嘴,在1 300℃左右的溫度下,將污水酸性氣中的NH3全部轉化為N2和水(H2O)。

尾氣處理部分采用還原吸收法,克勞斯尾氣混合摻入氫以后,加熱到300℃,在鈷、鉬催化劑的作用下,尾氣中攜帶的單質硫、SO2進行加氫反應,羰基硫(COS)、二硫化碳(CS2)進行水解反應。經加氫反應后所有的硫全部轉化成H2S,過程氣經貧胺液吸收脫硫后進入焚燒爐,焚燒掉殘余的H2S后高空排放。富胺液經再生后重復使用,再生酸氣作為硫黃裝置的進料。

2 影響尾氣SO2達標排放的主要因素

2.1 制硫爐配風

制硫爐風量的控制是硫黃裝置平穩的關鍵,裝置設有H2S/SO2在線比值儀,通過比值儀來調節配風比,控制H2S和SO2的摩爾比為2∶1時,裝置轉化率最高,生產最為平穩。

2.2 催化劑性能

催化劑的性能對尾氣SO2的排放至關重要,該裝置催化劑包括制硫催化劑和加氫催化劑。制硫催化劑是影響硫黃回收率最主要的因素,選擇高活性制硫催化劑可有效提高硫黃轉化率,減少尾氣中SO2濃度。加氫催化劑直接影響SO2排放,加氫催化劑性能高,過程氣中的SO2、S2、COS、CS2等含S物質才能充分還原、水解為H2S,從而被胺液吸收,減少進入尾氣爐的總硫含量。

2.3 溶劑再生胺液性能

尾氣吸收塔胺液性能對尾氣中SO2排放有著直接的影響,胺液品質變差會嚴重影響H2S的吸收率,吸收效果不好,大量H2S進入尾氣焚燒爐轉化為SO2,造成尾氣中SO2濃度明顯升高甚至超標。

2.4 液硫脫氣產生的廢氣

硫黃回收裝置生產的液硫中一般均溶解有少量的H2S,液硫中H2S的含量一般為300~500 μg/g,這部分H2S若不能有效地脫除,一是造成液硫池周邊異味較大;二是液硫在運輸過程中存在安全隱患,H2S易聚集,有爆炸危險;三是液硫池廢氣通過蒸汽抽空器直接引入尾氣焚燒爐,大量H2S燃燒轉化為SO2,嚴重影響尾氣SO2的達標排放。

2.5 尾氣焚燒爐燃料氣質量

尾氣焚燒爐所用燃料氣來自于高瓦管網,若管網瓦斯H2S含量偏高,進入焚燒爐燃燒直接轉化為SO2,對尾氣排放產生直接影響。

2.6 管線閥門內漏

制硫單元爐后至煙囪跨線閥、尾氣處理單元開停工線上的閥門及S-zorb煙氣至煙囪跨線閥出現內漏也會影響尾氣排放,造成尾氣SO2排放超標。

3 尾氣達標排放采取的措施

3.1 優化配風控制方案

正常生產時,投用微調風自動控制回路,以確保配風比準確并且調整及時。當酸性氣大幅度波動時,及時改用大風控制來調節風量,保證配風的準確及時,避免因配風的不及時造成尾氣排放超標。此外,經常維護在線比值儀,以保證數據的準確性。

下一步,將繼續優化微風控制回路,將比值控制改為差值控制,差值控制的線性關系優于比值控制,可更好地調節配風比。

3.2 應用LS-DeGAS硫黃裝置降低SO2排放成套技術

在2017年大檢修期間,采用齊魯分公司研究院開發的LS-DeGAS硫黃裝置降低SO2排放成套技術對裝置進行改造。

3.2.1 更換催化劑

對硫黃回收裝置各級反應器的催化劑進行更換,包括LS-02新型氧化鋁基制硫催化劑、LS-981G有機硫水解硫黃回收催化劑、LS-971脫漏氧保護催化劑、高耐氧低溫加氫催化劑LSH-03A。

制硫單元新型催化劑能進一步加深有機硫的水解和硫黃的生成,提高硫黃產率,減少進入尾氣處理單元的單質硫、有機硫等含硫物質。新型高耐氧低溫加氫催化劑LSH-03A通過降低活性組分與載體的緊密程度,提高催化劑的“再硫化”反應速度,從而提高催化劑的抗氧化性,延長了催化劑的使用壽命。

3.2.2 更換高效脫硫劑

目前尾氣處理單元使用的脫硫劑是硫黃專用配方型脫硫劑KMKTS-15,這種脫硫劑能夠提高H2S的選擇吸收性,降低CO2共吸率,減少過程氣中有機硫含量,提高吸收塔出口氣體凈化度,從而有效降低排放煙氣中SO2含量。

3.2.3 液硫脫氣工藝改造

改造前,液硫池通過氮氣進行鼓泡,用蒸汽抽空器將含硫氣體送至尾氣焚燒爐,焚燒生成SO2,對尾氣排放影響非常大。大檢修期間對液硫脫氣進行了工藝改造,仍然采用鼓泡脫氣法,但所用氣體改為吸收塔頂凈化尾氣,直接將凈化尾氣引入液硫池底部對液硫進行鼓泡脫氣,脫出溶解在液硫中的微量H2S,降低液硫中H2S含量。液硫脫氣產生的廢氣由蒸汽噴射器抽出進入加氫反應器,在加氫催化劑的作用下轉化為H2S,經急冷、胺液吸收、胺液再生后變成酸性氣返回硫黃回收裝置回收元素硫,剩余凈化尾氣引入焚燒爐焚燒后達標排放。

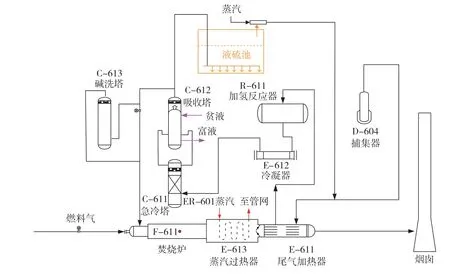

3.2.4 增設堿洗塔

在吸收塔C-612后增加一級堿洗塔C-613,采用NaOH作為脫硫劑,吸收尾氣中的SO2,減少尾氣中SO2的排放。目前,在保證尾氣SO2達標排放的情況下,堿洗塔C-613暫未投用,增設堿洗塔的主要目的是為了保證在裝置波動和開停工時尾氣排放能夠達標。改造后尾氣處理單元流程見圖1。

3.3 尾氣焚燒爐燃料氣由瓦斯改為天然氣

為了避免燃料氣中含硫氣體對尾氣排放的影響,增設至硫黃回收裝置天然氣管線,尾氣焚燒爐的燃料氣由瓦斯改為天然氣,將燃料氣的影響降至最低。

圖1 改造后尾氣處理單元流程

3.4 減少閥門內漏的影響

對于部分可能發生內漏的閥門設置雙閥,防止過程氣泄漏至尾氣焚燒爐影響尾氣排放;對于平時用不到的閥門,加盲板隔離,杜絕內漏的影響。

4 改造效果

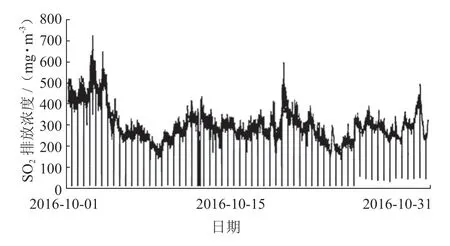

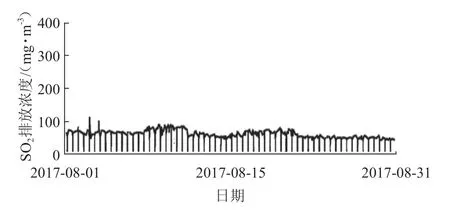

改造前、后尾氣SO2排放濃度見圖2、3。

1)由圖2、3可以看出,硫黃回收裝置改造前尾氣SO2排放濃度為300~400 mg/m3,改造后尾氣SO2排放濃度基本穩定在50~60 mg/m3,滿足GB31570-2015低于100 mg/m3的排放要求,說明改造后硫黃回收裝置達標排放情況良好。

圖2 改造前尾氣SO2排放濃度

圖3 改造后尾氣SO2排放濃度

2)目前裝置負荷在40%左右,尾氣SO2排放基本可以保持在100 mg/m3以下。但由于裝置負荷偏小,受上游波動影響較大,偶有超過100 mg/m3的情況,經過調整可以在短時間內降至100 mg/m3以下。

3)堿洗塔運行期間尾氣SO2濃度降低不明顯,說明胺液吸收塔能夠滿足基本要求。堿洗塔運行期間還存在一些問題,如產生較多的含鹽廢水,浪費能源;在堿洗塔循環期間,吸收H2S的量很小,但吸收了大量CO2,CO2與NaOH反應生成碳酸鹽,很容易堵塞填料和機泵過濾器。

4)開停工跨線未接入堿洗塔入口,裝置開停工期間和異常狀態時仍存在尾氣排放不達標的可能。

5 結論

通過分析影響4萬t/a硫黃回收裝置尾氣SO2排放的各種因素,進行針對性改造,有效降低了尾氣SO2排放濃度,改造后尾氣SO2排放濃度基本穩定在50~60 mg/m3,達到了預期的效果。