特種傳感器現狀趨勢及對能力建設需求

李慶劍, 王 野, 車 靜, 陳信琦

(1.中國電子科技集團有限公司,北京100846;2.中國電子科技集團公司第四十九研究所,黑龍江 哈爾濱 150001)

0 引 言

傳感器已廣泛用來擴展人類受制的感知能力和賦予無生命物體人造感知能力。為了滿足用戶對傳感器這種能力擴展和賦予范圍極限不斷升級的需求,解決苛刻、嚴酷等極端環境適應性和可靠性問題,是特種傳感器普及應用首當其沖的技術難題和挑戰。具有標志性的極端環境集中在航天航空、大氣和海洋氣象、核裝置等特殊應用領域。典型的特種環境涉及高/低溫、沖擊振動、輻射/照、毒化、侵蝕等現象。為了不斷突破和延伸應用環境限制和制約極限,這些傳感器往往在設計、制造工藝技術以及功能材料等方面,與適用一般環境的傳感器對比,具有明顯的獨到之處。從核心敏感材料到制造工藝都提出了更為苛刻的要求。本文著重介紹在上述極端環境中穩定、可靠工作的特種傳感器技術發展現狀、趨勢以及對傳感器研制生產能力建設的需要[1]。

1 特種傳感器

1.1 耐高溫傳感器

溫度是任何傳感器應用中繞不開的環境條件。從功能上講,無論是制造者或使用者,初衷都希望傳感器敏感功能具有完美的唯一性。現實中,除溫度傳感器是直接正比利用對溫度敏感機理外,其它任何種類的傳感器都避不開溫度環境附加的干擾和劣化。先天的或附加的溫度敏感效應輕者造成傳感器輸出值與被測量真值的誤差,降低傳感器關鍵性能指標精度。重者會造成傳感器誤測誤報,甚至傳感器功能失效。溫度環境適應性和可靠性已成為傳感器質量首要應對的技術挑戰和品質風險。目前,解決工業級及以下的常溫范圍內的傳感器溫度附加影響,信號補償后處理技術相當成熟。但從源頭突破溫度環境對傳感器應用的制約上限,機理、材料、結構的設計和加工工藝獨特技術的針對性、時效性更強,成本更經濟。相比溫度范圍和難易程度而言,解決高溫環境適應性和可靠性比低溫環境面臨的問題更復雜和棘手。

先以航空飛機、航天火箭、導彈發動機等領域用壓力傳感器為例。種類和量程覆蓋范圍最寬的常規壓阻式壓力傳感器,如圖1所示,其敏感電阻的電隔離的方式是通過反偏PN結來實現,最適宜的工作溫度上限為125 ℃。超過150 ℃,反偏PN電隔離會產生較大的漏電流,器件面臨功能失效的風險。不僅是敏感元件,常用的集成傳感器使用的片上電路在高溫下也存在失效現象。更高的工作溫度,還會造成器件電互連引線和接觸電阻的功能故障或損毀。為了克服溫度的附加影響,傳統的傳感器不得不加入一些熱絕緣設計方案,甚至附加散熱或水冷結構來保護傳感器,如圖2[2~4]。

圖1 PN結隔離的壓阻敏感芯片結構

圖2 帶散熱片硅壓阻式壓力傳感器

美國庫力特半導體公司是最先全面解決壓阻式壓力傳感器高溫適應性的公司,采用單晶硅表面與二氧化硅直接鍵合方式,實現敏感電阻、濃擴散硅互連線和焊盤與硅感壓膜片間的電絕緣,設計無可動引線的高溫倒裝封裝結構,隔離敏感芯片正面免受環境介質污染和侵蝕。這些新方法組合利用,敏感芯片長時間工作溫度提升至550 ℃,MTBF超過百萬小時(圖3)。當SOI單晶硅圓片制造技術商業化后,硅直接鍵合工藝瓶頸完全突破,多家傳感器公司能夠批量生產SOI壓阻式壓力敏感芯片,不同型號的高溫壓阻式壓力傳感器不斷上市。但限于耐高溫封裝技術制約,傳感器長期工作溫度上限幾乎都小于300 ℃。

圖3 工作溫度550 ℃的壓阻式壓力傳感器(源自Kulite公司)

在更高溫度下,單晶硅不再適合作為傳感器的敏感材料,因為硅在600 ℃以上溫度使用時會產生塑性形變。可用碳化硅替代單晶硅敏感材料,延續擴展壓阻式壓力傳感器工作溫度上限。藍寶石(SOS)技術是成熟應用的另一種高溫壓阻式壓力傳感器技術,這種技術利用藍寶石優良絕緣屬性,藍寶石薄片作為襯底,在其上通過外延生長制作相互分立的硅壓阻敏感電阻。敏感芯片無PN結結構,消除高溫下敏感芯片漏電現象。藍寶石與金屬感壓膜片剛性熔接或鍵合,保證敏感器件在400 ℃乃至更高的溫度下正常工作和承受極高的過載壓力(圖4)。因微型化和動態性能優勢,在相同適用高溫環境下,SOI壓阻壓力傳感器替代SOS壓阻壓力傳感器應用的范圍越來越廣。

圖4 SOS高溫壓力傳感器(源自中國電科49所)

目前,還沒有發現純粹的非接觸式壓力測量技術。對于超高溫環境下壓力測量,結構型傳感器適應性和可靠性明顯更勝一籌。敏感器件結構采用石英、藍寶石等功能材料,這些材料具有較大的楊氏模量,即使在1 400 ℃的溫度下依然可以保持足夠的剛度,這對于在高溫下需要一定結構強度的敏感元件非常重要。與上述采用電學信號輸出的傳感器不同,敏感元件工作原理為光學式,功能結構類似于一個隨被測壓力變形的法布里—泊羅腔或反射光鏡片,可將壓力被測量產生的敏感元件結構形變通過光學信號進行轉換。2012年,英國Oxsensis公司發布全世界首款在1 000 ℃以上動態壓力、絕對壓力和溫度進行測量的傳感器,法布里—泊羅腔由藍寶石薄膜微加工形成,檢測光源通過標準石英光纖進行傳輸(圖5)。

圖5 工作溫度1 000 ℃以上的壓力傳感器(源自Oxsensis公司)

壓電材料振動、噪聲、加速度、過載等傳感器的工作溫度范圍受到材料居里溫度的嚴格限制,因為一旦超過溫度,材料將失去壓電特性,傳感器失效。但大部分壓電式傳感器的工作環境溫度都在120 ℃以下,超音速飛行器、導彈等某些特定環境溫度能達到300 ℃以上,如圖6(a)。160~510 ℃的溫度范圍內,最常用的壓電材料PZT可以正常工作不受影響。在超過該溫度后,通常會用鈦酸鉍(居里溫度820 ℃)作為替代材料。鈦酸鉍在650 ℃以上就不再適合作為壓電傳感器的敏感元件。在更高的溫度下,需要使用天然的壓電材料電氣石或是人工合成物,如鈮酸鋰(居里溫度1 100 ℃)作為替代材料,傳感器的工作溫度可高達760 ℃,如圖6(b)。為使傳感器能夠適應高溫和超高溫環境,居里溫度點并非唯一的限制,僅僅更換敏感材料往往是不夠的,器件的封裝需玻璃密封接口,點焊以及奧式體鎳鉻合金。而且,需要考慮熱釋電效應附加誤差的補償。該效應是指溫度變化會改變壓電材料中的極化強度。與壓電效應類似,該效應也會在敏感元件中產生一個電壓從而導致輸出干擾信號。

在沒有突破敏感信號無線遠距離傳輸技術瓶頸前,僅應對溫度環境適應性,結構型傳感器往往是耐高溫環境傳感器首選解決方案。工作溫度高達數百度的高溫位移敏感器件采用渦流、線性變換差動變壓器(LVDT)、電容等測量方式。渦流式位移傳感器位移檢測下限不超過3 μm,溫度上限高達538 ℃如圖6(c)。LVDT結構的位移傳感器能在550 ℃下保持長期穩定性,短時間內耐受650 ℃的高溫如圖6(d)。Capacitec 公司制造的電容式位移傳感器可在1 000 ℃的高溫下工作。

圖6 耐高溫傳感器

溫度傳感器技術就是追求更寬、更高溫度測量范圍和精度,現實需求中,溫度傳感器工作溫度上限已遠高于其它用途傳感器。1 500 ℃以下基于熱電阻、熱偶的等溫度敏感傳統技術日趨成熟。在黑體等非接觸測量技術小型化成熟前,突破2 000 ℃以上超高溫測量上限技術熱點,聚焦在熱偶材料替代上,如銥合金等。圖7為中國電科49所利用新型的熱偶絲材開發工作溫度2 700℃的溫度傳感器。

圖7 超高溫溫度傳感器(源自中國電科49所)

1.2 耐沖擊振動環境傳感器

發動機尤其是飛行器發動機運行或高爆瞬間,就會出現與高溫伴生的強烈、持久、高頻的沖擊、振動、高速離心力的惡劣環境。在這種環境作用下,一般固有頻率低、有可動部件、充液或軟封接的靜態傳感器功能因結構受損、甚至解體實效。盡管許多剛度高、體量輕和沒有可動部件等動態傳感器的功能結構,因自身重力和動量減小至幾乎可忽略不計,降低了振動沖擊產生的損傷勢能,一般不會發生受損,導致功能失效。然而,敏感器件的性能指標不可避免受到上述場景干擾和劣化影響,需要采取特定的復合技術抵消和補償附加和寄生的性能誤差。

美國庫力特半導體公司開發多款發動機壓力參數和復合參數原位或近原位測量的專用傳感器。敏感器件功能結構采用前面提到無可動引線的微型、固態倒裝技術,固有頻率240~1 650 kHz。感壓膜在強振動環境下會產生變形,為了消除由此效應產生零點漂移和動態響應誤差。在同一芯片上制作2塊感壓膜,在每塊感壓膜上都有2個惠斯通壓阻半橋,4個電阻連接后形成完整的惠斯通電橋。兩塊感壓膜受到慣性力的影響產生相同變形,但只有一塊感壓膜承受檢測目標介質的壓力。這樣,因檢測壓力而產生的真實輸出信號得以保留的同時,由慣性力產生的干擾信號會被抵消,加速度靈敏度低于5×10-4%FS/gn,如圖8。

圖8 超高溫耐沖擊壓力傳感器(源自Kulite)

石英或壓電陶瓷制成的壓力傳感器可測量準靜態和動態、瞬態壓力,高沖擊、強振動環境會造成敏感器件產生干擾信號。解決方案是在接觸不到被檢測介質的位置,增加一個加速度敏感補償元件。該元件會對振動產生一個反向的極性信號從而抵消干擾信號的影響。該類型產品的代表是Kistler 6031型補償式石英壓力傳感器,加速度靈敏度下限低于0.000 1 bar/gn。

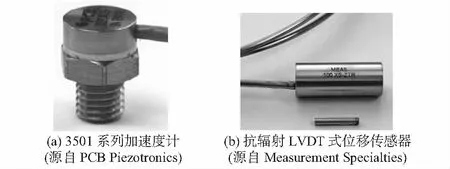

為了加速度計在強沖擊振動環境下長期穩定和可靠工作,通常會在傳感器敏感元件中刻蝕出過載保護結構,這樣的設計使一些商用的基于MEMS技術的加速度計可耐受高達10萬gn的沖擊(1gn為9.8 m/s2)。代表性產品是PCB Piezotronics公司出品的3501A1260 kG如圖9(a),可測量±60 000gn的加速度,并可耐受±100 000gn的過載。

1.3 耐核輻射傳感器

核輻射會改變金屬和半導體的機械和電學特性。壓電式加速度計在超高溫和強輻射環境中均有應用,但更常用于強輻射環境中。在極高的輻射強度下,中子輻射甚至會改變敏感元件材料的分子結構。輻射導致的副反應可能減小壓電材料的輸出信號并引起材料的退化。一般而言,耐高溫的壓電材料也對強輻射具有很強的耐受能力。 抗輻射壓電加速計一般需要注明可耐受的輻射量級,如Endevco 2273 A 系列可耐受高達6.2×1010rad (輻射吸收劑量) 的伽馬射線和強度達到3.7×1018n/cm2中子流。

很多在核工業領域使用的傳感器都是基于非常傳統的技術。因為基于新技術的器件,如半導體器件,易于受到輻射影響而失效,另外因核工業安全的特殊性要求其必須采用非常成熟的,經過長久時間驗證的技術方案。核工業中使用的壓力傳感器是基于傳統的金屬應變計和薄膜驅動式 LVDTs,可耐受強輻射,如LVDT壓力傳感器可在106rad 的輻射環境下穩定工作, 部分型號甚至可耐受1012rad的超強輻射環境。在接觸檢測模式下,部分LVDTs 能耐受強度高達 3×1020n/cm2中子流和強度達 1012rad 的伽馬射線。代表性的產品是 Measurement Specialties 公司生產的XS—ZTR系列產品如圖9(b), 其可應用于檢測反應器閥門位置。

圖9 耐核輻射傳感器

1.4 氣象環境監測傳感器

大氣氣象探測傳感器是濕度、溫度和氣壓(高度)三參量敏感元件一體化(PTU)的復合傳感器,面對的干擾環境主要是高濕、冰凍和輻照。濕度和溫度敏感元件完全暴露在大氣中,短時間的高濕度或100 %RH濕度條件和結冰覆蓋現象,會造成濕度敏感元件“中毒”,引發測量功能“休克”,隨濕度變化的輸出值異常。避免和消除的新方法是采用敏感元件疏水仿生修飾和自除濕再生技術,前者會帶來工藝成本增加,后者會增大功耗。濕度也與溫度密切相關,陽光等射線輻照作用會影響溫度測量精度及響應速度。利用敏感元件周圍的輻照反射面,能夠有效減少輻照影響。幾十年來,芬蘭Vaisala是大氣氣象探測技術的全球領先者,經典的如圖10所示,濕度范圍0 %~100 %RH,誤差2 %,低溫下限-90 ℃,大氣壓精度優于0.02 %FS,升空速度6 m/S。

圖10 PTU器件和大氣探空儀(源自Vaisala)

1.5 海洋環境監測傳感器

海洋環境對于傳感器的不利影響主要包括2個方面:一是海洋中的各種無機化學物質對傳感器材料的侵蝕作用往往會縮短器件壽命,最常見是鹽腐蝕;二是海洋中的有機生物容易附著在傳感器開口或窗口上,阻擋被測介質與敏感結構直接作用,對傳感器性能造成嚴重干擾。

傳統的解決辦法是在傳感器上增加耐腐蝕和防有機生物吸附或寄生的機械隔離裝置,這對可密閉封裝的傳感器防有效(圖11),對開口或帶窗口的傳感器難以適用。在傳感器表面構建屏蔽或不利于生物吸附的功能化涂層,是根本解決上述海洋環境影響的更為切實有效的選擇。這種涂層應具備長期的化學穩定性或脫落,在抗腐蝕和抗生物吸附的過程中無自身化學物質消耗,對海洋生物沒有毒性和對海水中的化學物質保持惰性(圖12)。

圖11 耐腐蝕浮標深度傳感器(源自中國電科49所)

圖12 修飾有機功能涂層的傳感器材料表面生物粘附性對照試驗 (左:未經修飾;右:修飾后)(源自Department of Organic Chemistry,Universidad Complutense de Madrid)

2 特種傳感器對研制生產能力建設的需要

美國在傳感器技術領域處于世界領先水平,20世紀80年代初成立了國家技術小組(BGT),幫助政府組織和領導各大公司與國家企事業部門的傳感器技術開發工作。在美國政府劃分的影響美國國家長期安全和經濟繁榮至關重要的22項技術中有6項與傳感器技術直接相關。美國空軍2000年舉出的15項有助于提高21世紀空軍能力關鍵技術中,傳感器技術名列第2。

在特種傳感器技術領域,美國更是遙遙領先世界其他國家,無論是傳感器的工作溫度、耐沖擊能力、精度等指標遠遠優于其他國家,在傳感器壽命、可靠性等指標方面也處于領先地位。美國特種傳感器技術發展具有明顯的特點,正是這些特點使得其能夠始終保持在特種傳感器領域的優勢地位。

重視傳感器功能材料研究;重視傳感器技術開發;重視工藝研究。以上三點是美國保證其特種傳感器技術處于世界領先地位的關鍵。美國知名傳感器廠家均對傳感器使用的核心關鍵功能材料進行自主開發,針對性地研制所需的特種功能材料,以滿足傳感器要求。傳感器技術中最為核心的是工藝技術,認為“傳感器”不是一般的工業產品,而是一種完美的工藝品之佳作。

上述三點,無論是特種功能材料的研制,還是傳感器技術開發與工藝技術研究,均對能力有著更高的需求,對儀器設備,特別是工藝設備能力要求極高。美國霍尼威爾公司的固態傳感器發展中心每年用于設備投資就有5 000萬美元,不僅建成了包括計算機輔助設計、單晶生長、加工、圖形發生器,對步重復照像在內的傳感器設計能力,還建成了完整的包括自動涂膠、自動光刻、等離子刻蝕、濺射、擴散、外延、蒸鍍、離子注入、化學氣相沉積等核心器件制備工藝能力平臺,還建成了整條封裝工藝平臺及性能測試考核能力,并且大約每3年左右就要更新其中大部分儀器設備,從而實現其保證特種傳感器技術世界領先水平。

通過美國傳感器技術發展的路線可以看出,傳感器作為高技術產品,核心敏感材料、核心工藝技術均是制約傳感器技術水平發展的關鍵因素,而能力建設能夠為傳感器技術發展提供必要及關鍵的工藝設備,保證傳感器工藝技術實現,因此,對于我國傳感器技術發展,特別是特種傳感器技術發展來說,能力建設是十分必要的,也是推動我國特種傳感器技術快速發展的必要手段之一。

3 結 論

適用極端環境的特種傳感器已經成為傳感技術發展的熱點主題之一。相信在人類突破自我能力極限無止境的預期驅動下,未來對于極端環境的定義會更加苛刻復雜,特種傳感器技術發展面臨諸多未知的挑戰難度和風險。期待傳感器研究人員和制造商發現和開發新穎或獨到的傳感器原理、材料、結構、加工和封裝技術,不斷推進極端環境下功能更可靠和魯棒、性能更長期穩定的特種傳感器應運而生。