草樓鐵礦全尾礦充填系統設計初步研究

李宗洋

(安徽省地勘局第一水文工程地質勘查院,安徽 蚌埠 233000)

草樓鐵礦地處安徽省淮河流域中上游沖積平原區,地勢平坦,周邊有蓄洪區。區內氣候溫和,四季分明,屬季風暖溫半濕潤氣候。礦區面積約3km2,為沉積變質鐵礦。

1 礦床地質特征

草樓鐵礦含礦巖系呈向東突出的弧形貫穿全礦區,厚度為6.86m~122.34m,平均55.97m。礦床中部較厚,南北兩端均較薄,主要巖石組合為黑云角閃斜長片麻巖,少量斜長角閃巖,整體可劃分為Ⅰ、Ⅱ、Ⅲ號三個礦體,三個礦體總體呈層~似層狀整合產出,傾向西,平均傾角40°~52°。在7線、15線深部混合花崗巖侵入切割,終止于-500m附近。

2 礦山生產系統

礦山主要開采對象為Ⅱ號礦體,采用豎井開拓方式,開采范圍為-170m~-410m的礦體。通風系統共布置五條豎井,即主井、副井、進風兼措施井、北風井、南風井。進風兼措施井井筒凈井主要作為專用進風井,在礦山建設期間作為臨時提升之用。北風井位于井筒凈直徑3.5m,南風井位于井筒凈直徑4.5m,礦山形成副井入風,北、南兩風井出風的中央對角式通風系統。礦體開采順序為自上而下回采,階段礦體自兩端向后退式回采。

3 采礦方法

現采用的采礦方法有下向大孔空場采礦法、分段空場采礦法和潛孔留礦法三種,嗣后充填。主要為下向大孔空場采礦法(即VCR采礦法):分三步驟進行,第一步回采拉底層,第二步回采礦房,膠結充填礦房后,第三步回采礦柱。回采采用隔1采1的回采方式,用“VCR”掏槽,掏槽區一般布置在采場中部。掏槽區兩側向中間崩礦,采用孔內雙根導爆索、孔口非電毫秒雷管延時起爆方式。

待礦房礦石全部出完后,集中一次用全尾砂膠結充填,待兩邊礦房采完后,用尾砂膠結充填好并養護60天以上。礦柱采用與回采礦房相同的方式進行回采出礦,充填則采用尾砂非膠結充填,僅在底部10m用尾砂膠結充填。

4 充填系統設計研究

(1)充填系統總體布置。充填管道出口水平為-170m,礦區地面標高+40m左右,站內設立兩套獨立的充填系統,其充填倍線在3.5m以內,最北端礦體較薄部位線達到5.0。-290m中段采礦時,一般控制在4.0以內。

(2)充填方式。對急傾斜礦體和傾斜、緩傾斜礦體而言,利用井下掘進廢石充填采空區,無需額外增加投資,工序簡單,充填成本低,保護環境,可作為首選方法。但對于緩傾斜、傾斜薄礦體,采用廢石充填,廢石在采空區自流輸送范圍非常小,需要借助機械和人力搬運,勞動強度大,效率低。井下掘進廢石量滿足不了采空區充填要求。為此,考慮利用本礦區尾砂對采空區進行充填處理。

考慮到選廠排出的尾砂沉降性和透水性較好,不進行尾砂分級而采用水泥粉煤灰全尾礦膠結充填方式。

(3)充填系統相關參數設計。礦山已建成的充填系統相關技術參數為:①單套充填系統制備輸送能力:70m3/h~90m3/h;②充填料漿濃度:70%~72%;③單套系統連續穩定運行時間:10h~12h;④單套系統一次最大充填量:800m3~1000m3;⑤灰砂比:1:4~1:20可調;⑥充填體強度(28天):灰砂比為1:4時≥3MPa,灰砂比為1:12時≥1.0MPa。

(4)充填配比設計。充填配比根據采場充填體強度要求進行調整,其中:礦房底部8m≥3Mpa,中下部12m≥2Mpa,中部20m≥1.5Mpa,中上部12m≥2Mpa,頂部≥2.5Mpa;礦柱底部8m≥3Mpa,頂部≥1.5Mpa。

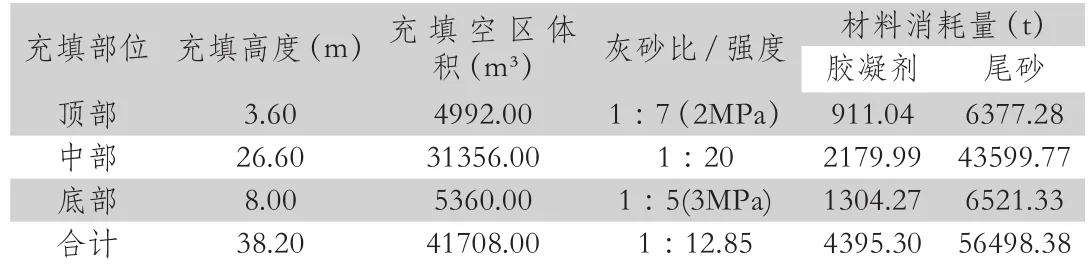

礦房充填使用膠結材料部分為自產膠凝劑和外購膠固粉,膠凝劑與膠固粉的充填配比如下:

上部礦柱如下:

表1 膠凝劑與膠固粉的充填配比

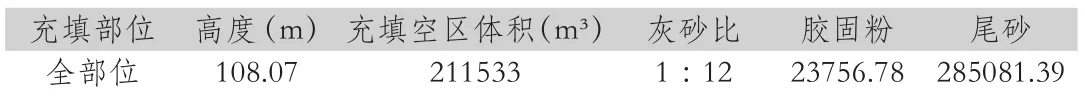

深部礦房例如下:

表2 深部礦房凝膠劑使用量

外購膠固粉如下:

表3 外購膠固粉使用量

(5)充填系統用量設計。充填料漿用量設計為2059m3/d,單套充填系統制備輸送能力80m3/h,一次連續最大充填料漿制備量800m3。設計礦山建立4套彼此獨立的充填系統,每套系統每日平均純運行時間為8.58h。

充填料漿日平均用量計算:

式中:Q1--充填料日平均需用量,m3/d;Q--礦山年產量,300萬t/a;γ--礦石體重,3.3t/m3;T--年工作日,330d;Z--采充比,取Z=1.0;K1--沉縮比,取K1=1.1;K2--流失系數,取K2=1.05。

取充填不均衡系數為3,則一次最大充填量為9545.46m3。

(6)充填工作制度。正常充填時,檢測人員要每小時在充填站下料口取樣一次,用重量法測定濃度,每班計算報出平均濃度,檢測人員每班接取料漿制作試塊,分別測定3天、7天、28天試塊強度,檢測強度是否達標。

礦房充填接頂3個月后,對充填體進行鉆孔施工(φ91mm)、編錄、拍照、取樣,由檢測員使用壓力試驗機檢測抗壓強度,報出檢測報告。

(7)充填工藝流程方案設計。礦山充填設計采用立式砂倉,風動造漿的尾砂充填系統。將選礦廠經濃密后濃度55%的尾砂輸送至砂倉,選廠尾砂通過地表管路送入充填站立式砂倉頂部,溢流水由倉頂內環形溢流槽排出。充填料漿經上述兩段攪拌均勻后,通過充填井及井下管網栗送至井下采場進行充填。在平巷中設計一條充填管路,使高濃度充填砂漿管道自流輸送的要求。尾砂由倉頂中心注入倉內倉內尾砂用壓氣(壓水)造漿均勻后,打開放砂管向攪拌機供給尾砂漿。

具體流程方案:①采用全尾砂及水泥(或礦渣膠結劑)作為充填料,每套系統設置兩個尾砂倉及一個水泥倉。單個尾砂倉容積850m,有效容積約750m,水泥倉容積220m,可裝水泥約260t。

②全尾砂采用自然沉降脫水、溢流及排水閥聯合排水,充填時壓氣造漿、管道放砂。

③充填料制備采用雙軸攪拌機+高速活化攪拌機兩段連續攪拌。

④充填料漿采用充填鉆孔及井下自流輸送,每套充填系統設置兩個充填鉆孔,鉆孔中心距3m。

⑤系統設置較完善的自動檢測及調節裝置,充填站各運行參數可實現有效的調控。

⑥系統運行主要技術參數:制備輸送能力80m/h~100m/h充填料漿濃度70%~72%灰砂比1:4~1:20可調一次連續最大充填量700m~750m。

5 結論

(1)草樓鐵礦尾砂沉降性和透水性較好,不需要進行尾砂分級,適宜采用水泥粉煤灰全尾礦膠結充填。

(2)根據采礦工藝等的要求,充填系統灰砂比在1:4-1:20范圍內(可調),總充填比例中低灰沙比占比較大,部分使用外購膠固粉,整體成本低廉。

(3)充填系統設計采用立式砂倉,風動造漿的尾砂充填系統,以簡化充填工藝,減少系統的基建和經營費用,保證礦山的采充平衡能力。

(4)充分利用采礦產生的廢石和尾砂作為充填原料進行回填開采,緩解了礦山尾礦庫庫容壓力,降低了尾礦庫環境和安全的隱患,有效地保護礦區地表及周邊環境。