熱軋精軋機新型彎竄輥裝置介紹及改造要點分析

張國良

(上海堯泰工程技術有限公司,遼寧 大連 116600)

軋鋼廠的熱軋機多采用工作輥彎輥和工作輥橫移裝置來控制和改善板形[1]。特別是熱連軋生產線中的精軋機組,目前基本都配置了工作輥彎輥和橫移裝置,該裝置在控制板形方面的效果在國內外各大鋼鐵廠的生產實踐中都得到了證實。工作輥彎輥及橫移裝置作為四輥熱軋機的核心部件之一,其結構合理性對生產節奏、設備維護、產品質量都具有重要影響[2]。

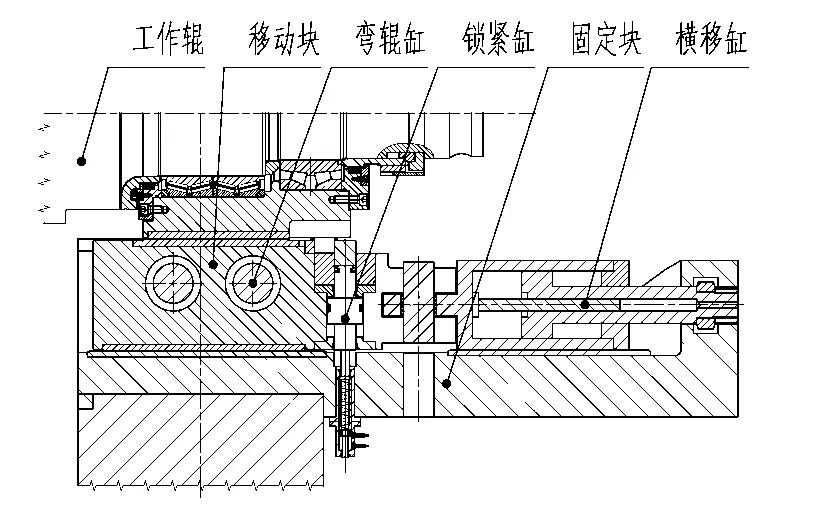

目前,國內多數熱連軋廠精軋機彎竄輥裝置采用的是固定塊+移動塊結構。該結構主要由固定塊、移動塊、彎輥缸、鎖緊缸、橫移缸等組成,其操作側結構見圖1所示。彎輥缸設置在移動塊內,根據軋制工藝所需的彎輥力大小來配置彎輥缸的數量和活塞直徑,一般來說,傳動側和操作側各設置四個彎輥缸,入口和出口各兩個;橫移缸設置在軋機的操作側,其尾部固定在操作側固定塊伸出的懸臂上,缸頭通過鎖緊銷和移動塊相連,橫移缸內置位移傳感器,用于控制工作輥軸向橫移量。軋制狀態下,操作側、傳動側工作輥軸承座分別由鎖緊缸卡住其上的凸臺和錐形卡槽,使工作輥系和移動塊成為整體,實現軸向竄動,控制板形。

圖1 固定塊+移動塊式彎竄裝置(操作側)

固定塊+移動塊的彎竄輥裝置在使用過程中,主要存在的問題有:該裝置滑動配合面多,磨損后間隙很難消除,致使竄輥精度偏差較大,造成軋制過程不穩定,出現零點漂移,影響板形控制,導致板形不良,尤其是軋制薄規格產品是影響更加明顯。其次,該裝置換輥盲點多,需要人員現場確認,影響自動換輥,導致換輥時間變長,影響產線產量。再者,該裝置結構復雜,備品備件量大,后續維護成本較高。

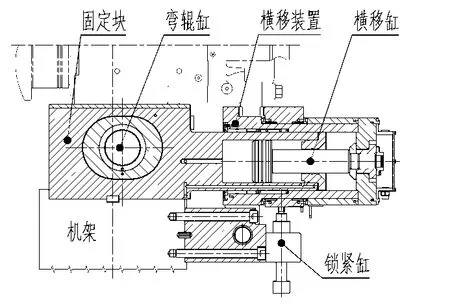

鑒于以上原因,國內部分鋼廠開始引進國外新型固定式彎竄輥裝置,新型固定式彎竄輥裝置整體由操作側入出口彎輥塊、傳動側入出口彎輥塊四個鋼塊組成。操作側彎輥塊主要由固定塊、彎輥缸、橫移裝置、橫移缸、鎖緊缸、配管、檢測元件等組成(見圖2中所示)。傳動側彎輥塊區別與操作側彎輥塊,沒有橫移裝置和橫移缸,但附帶或安裝有接軸夾緊裝置。

圖2 新型固定式彎竄輥裝置(操作側)

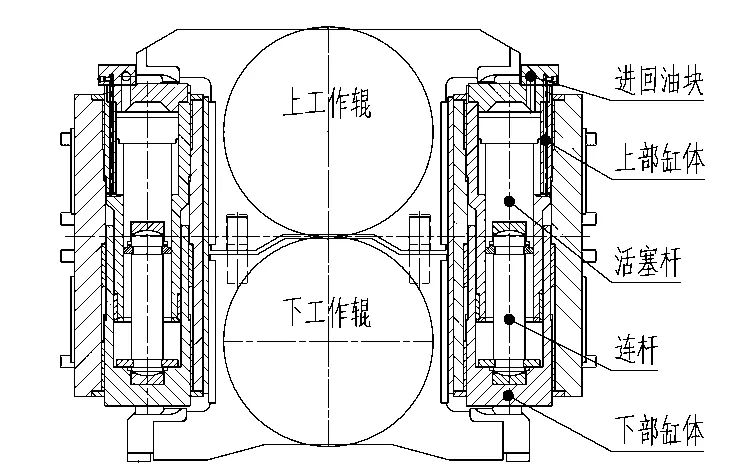

操作側入出口彎輥塊、傳動側入出口彎輥塊通過分體鍵、螺栓整體把合固定在操作側、傳動側機架窗口內。彎輥塊內安裝彎輥缸,彎輥缸與彎輥塊之間安裝導向套,導向套采用干油潤滑,減小摩擦阻力,減少磨損。彎輥塊與工作輥軸承座配合面處鑲有不銹鋼復合襯板,操作側彎輥塊外側設計竄輥橫移缸缸體,便于懸掛安裝工作輥橫移裝置;彎輥缸是彎輥力的輸出部件,主要由上缸體、下缸體、活塞桿、連桿、進油回油塊等組成(見圖3所示)。彎輥缸采用倒置式布置形式,活塞桿與上缸體組成壓力腔,上缸體為上彎輥力執行件,活塞桿、連桿、下缸體組成整體,成為下彎輥力執行組件,壓力腔給油時,上、下彎輥力執行件對操作側、傳動側上下工作輥翼膀施加彎輥力,使軋輥產生附加撓度,改變輥型曲線,控制板形。彎輥缸上、下缸體設計成長圓形,保證工作輥竄輥后彎輥力的施加。

圖3 彎輥缸結構圖

竄輥裝置整體安裝在操作側彎輥塊外側伸出的缸體上,主要由竄輥導向支架,竄輥缸、工作輥夾緊頭裝置、電氣檢測元件等組成(見圖2中所示)。工作輥橫移時,夾緊頭裝置中的液壓缸推動夾緊頭旋轉與導向支架一同夾緊軸承座側面擋板,由竄輥缸推動工作輥裝配軸向移動,移動距離通過檢測元件控制,導向支架通過固定在機架端面的導向塊導向,防止竄輥裝置旋轉。

新型固定塊式彎竄輥結構的主要優點有:結構簡單,配合面少,整體穩定性好,備件量少,壽命長,后續維護成本低,可實現自動換輥,減小換輥窗口時間。基于以上原因,國內鋼廠在借鑒國外新型彎竄輥裝置結構的基礎上,逐漸對固定塊+移動塊的彎竄輥裝置進行了改造,因各個鋼廠精軋機的結構略有不同,改造內容也不盡相同,設備改造主要內容如下:

彎竄輥裝置:拆除原固定塊+移動塊式彎竄輥裝置,檢測窗口尺寸,為后續修配座鋪墊,拆除時注意保護好機架上的螺紋孔。

機架裝配:為安裝新型彎竄輥裝置,需要加工螺紋孔和鍵槽(機架上的螺紋孔可部分利舊),鍵槽用于放置固定塊定位鍵,不再利用機架牌坊內外側面的止口進行定位。

工作輥軸承座裝配:工作輥、軸承利舊,軸承座利舊改制。操作側軸承座改制內容為:加工去除現有軸承座兩側卡板,取消現有軸承座軸承外圈外側端蓋,新制異形端蓋替代,起到兼顧端蓋和卡板的作用,軸承座上端兩側翼加長并增加耐磨襯板。另外,取消操作側下軸承座側翼上原有的滾輪,在加長側翼下部增設換輥滑板。傳動側軸承座改制內容為:取消原有的錐形卡板定位槽,軸承座兩側翼加長并增加耐磨襯板,取消操作側下軸承座側翼上原有的滾輪,在加長側翼下部增設換輥滑板。新結構的工作輥軸承座裝配可以安全、順利推入機架,且不能影響軋輥裝配功能和機架內其它部件的工作性能。

工作輥換輥軌道裝置:工作輥換輥軌道分為固定式和提升式兩種。提升式換輥軌道需要在現有入出口橫梁上增加墊塊,確保換輥時彎輥缸與工作輥軸承座之間有足夠的安全空間,確保換輥過程可靠,安全、快捷。若換輥軌道為固定式,需要在彎輥缸下方增加墊塊,墊塊可用螺栓把合在機架上,螺紋孔需要在機架改造時加工。

接軸夾緊裝置:改造后的接軸夾緊裝置分為整體式和分體式兩種結構,整體式即接軸支架與傳動側的固定塊為整體鑄件,強度和剛度較好;分體式即接軸支架與固定塊通過螺栓把合,止口定位,制造成本低,拆裝方便。無論是整體式還是分體式都應確保接軸夾緊定位精確,保證新輥能順利推入。

對于精軋機來說,工作輥軸承座裝配有很多備件,比例約為1:6,即一架精軋機至少有6套輥系備件,故改造可以分批分階段進行,實現舊工作輥系改造和舊工作輥系上機消耗同時進行,采取這種方案,對于用戶來說可減少投資,另外精軋機機架現場加工耗時較長,鋼廠大修時間窗口一般為13天左右,在十多天內完成所有精軋機(一般為7架)彎竄輥裝置及相關設備解體、加工、回裝、調試全部工作難度較大,故精軋機彎竄輥改造一般分兩個大修進行,在兩年內完成。

結語

本文詳細介紹了熱連軋精軋機新型固定式彎竄輥裝置的結構、組成,以及新結構在維護、備品備件、自動換輥等方面的優點,并對現用固定塊+移動塊式彎竄輥結構及現場暴露的問題進行了描述,進而對新型彎竄輥結構取代現用彎竄輥結構的改造要點進行了陳述嗎,本文對消化吸收新型彎竄輥結構及鋼廠設備改造升級具有重要的借鑒作用。