基于煉鋼的最優爐次計劃模型構建研究

嚴 龍

(新余鋼鐵股份有限公司銷售部,江西 新余 338001)

鋼鐵產業是當前我國國民經濟的支柱產業,但由于產能過剩、需求不振等因素的影響,鋼鐵企業的壓力越來越大。在目前形勢下為了提高生產效率,降低生產成本,各個鋼鐵企業都急需提高自身的生產管理技術水平,構建最優的爐次計劃模型,以此在市場競爭中占據一席之地。煉鋼-連鑄是鋼鐵生產的重要組成部分,其實際生產過程復雜,生產過程中不確定因素較多,這降低了調度者的工作效率,使企業資源的優化配置難以得到實現,嚴重影響了企業的生產力以及其市場競爭力,是生產線上的瓶頸工序。有效的生產調度計劃可以優化設備利用率,減少工序等待時間,增加產能。煉鋼-連鑄批量計劃是鋼鐵生產計劃急需解決的重大關鍵問題之一,科學合理的批量計劃方案可在提高生產效率的同時降低生產成本[1]。當下對煉鋼-連鑄批量計劃的模型并不十分精準,算法的精度與速度也有待提高。通過對煉鋼的最優爐次計劃模型的構建方法研究,幫助鋼鐵企業制定科學合理的生產調度方案,提高生產效率,降低生產成本,從而增強企業競爭力。

1 基于煉鋼的最優爐次計劃模型構建方法設計

1.1 設立自組織運行方式

大部分學者以最小化所有爐次內板坯在鋼級、規格、交貨期等方面差異為目標,基于調度規則的自組織運行方式,利用實際問題的經驗知識,研究了板坯寬度固定條件下的爐次計劃問題,調整提供了更多的爐次方案[2]。對批量計劃問題進行了研究,在構建最優爐次計劃的過程中與其他方法結合使用,從而使整個生產過程具有更大的靈活性。

1.2 提出柔性爐次計劃

在實際生產計劃過程中,爐次數量是由計劃員決定的,是一個決策量。在爐次數量未知的情況下來研究爐次計劃問題更能符合實際生產情況,但也增加了問題的難度。且不能有效把握系統的整體性能,存在一定的局限性,求解的質量也需要得到提高,提出爐次數量未知的煉鋼-連鑄一體化生產的組爐模型,將該模型轉化的方法來解決該問題。結果表明爐次數量未知的模型能夠減少未選擇的板坯數量,提高生產效率,但沒有確定中心板坯,不能提供實際生產所需的爐次鋼級以及寬度等數據。

1.3 計算煉鋼最優爐次計劃

在現實情況中多數鋼鐵企業的客戶訂單是具有柔性尺寸的,可以通過多種機制在原有尺寸基礎上與客戶進行協商。建立最小化爐次數和最小操作成本產出最大化產能的多目標優化模型是我們的目標[3]。以目標函數定界法為基準,將多目標優化問題轉化為多個單一目標優化問題,提出引導式變鄰域模擬退火算法以及兩階段啟發式算法。我們將在爐次數量未知的前提下,構建柔性爐次計劃模型,通過仿真實例對模型及算法進行驗證。本文研究的問題是確定最優爐次計劃,其中涵蓋了爐次中心訂單以及合并到這些中心訂單的訂單,確定其訂單當中的鋼級和重量以及寬度范圍。假設對給定的x個板坯中每一個板坯的重量都小于最大爐次容量,并且都無法進行分割,那么可建立爐次數量未知情況下的柔性爐次計劃問題模型如下所示:

其中,i=2,...,n為板坯序號,Xy和Xij為決策變量,分別如下所示:

綜上所述的爐次計劃優化目標函數(2)表示一個訂單中最多只能合并到一個中心訂單,(3)表示一個爐次中的訂單容量總重量不能超過爐次最大容量。柔性爐次計劃問題也可以看做全局聯系和部分聯系之間的問題,并分別確定為爐次順序及爐次寬度兩個問題,爐次順序確定后,若兩個相鄰爐次不能連澆,那么則說明后一個爐次需要重新開澆[4]。上述采用的算法可以在多項式時間內快速求出此類問題的最有效算法,以便選取較大的寬度值,得到最優爐次計劃。

2 實驗驗證與結論

根據鋼級分組的柔性爐次計劃分級將訂單分成兩組,然后分別對各組求解得到算法的目標函數值及運行時間如下所示:

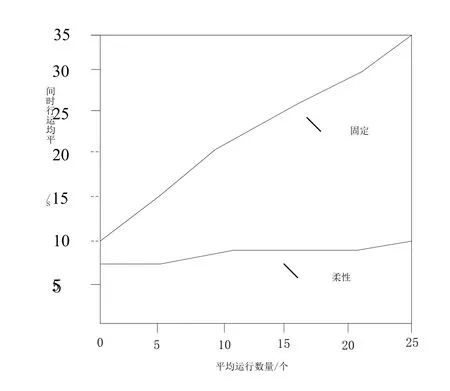

圖1 柔性與固定爐次結果比較

由圖1所示的結果可以看出,柔性爐次計劃模型所用的爐次平均運行時間與固定爐次計劃相比明顯減少,本文提出的改進柔性爐次計劃能夠有效節省生產時間降低生產升本,從而提高生產效率。因此本研究基于煉鋼的最優爐次計劃所構建的柔性爐次計劃模型是有效的。

3 結語

鋼鐵工業屬于多階段流程型制造業,本文針對以提高生產效率降低生產成本為目的,設立煉鋼的最優爐次計劃中自組織方法,構建煉鋼的最優爐次計劃模型,以此提高各鋼鐵生產企業的自身生產管理技術水平[5]。本文設立了柔性爐次計劃模型與常規爐次計劃進行對比實驗,并對其結果進行分析研究。實驗論證表明,本文設計的方法具備極高的有效性。希望本文能夠為煉鋼的最優爐次計劃的模型構建研究提供理論依據。