汽車零件加強筋結構設計

王凱 王旭

(一汽豐田技術開發有限公司)

在汽車零件結構設計工作中,不可避免地會遇到需要對零件強度進行加強的情況。正確適當的加強筋設計可以大幅提升零件的強度,不適當的設計有可能產生適得其反的結果。文章選取了4 種常見的汽車零件受載荷類型,分類進行研究。借助軟件進行計算分析,對比各種常見的加強件設計方案在受同一載荷時的加強效果,從而判定其在該載荷下的有效性。進而得出在受各種載荷下,最優的加強筋設計方案。文章通過研究,整理歸納出加強筋設計的一般規律,用于今后的設計工作中。

1 提高面剛性

通常在汽車內外飾板、盒類零件上布置橫縱交錯的加強筋,以提升其面剛性,如圖1所示。

圖1 汽車盒類零件加強筋示意圖

1.1 提高面剛性的加強筋的排布方向

為驗證加強筋的排布方向,建立2 個盒裝結構模型:模型 1,長 100 mm,寬 50 mm,壁厚 1 mm;模型 2,長100 mm,寬50 mm,壁厚3 mm。再分別對其進行2 種方案的加強筋布置。方案1,布置高度為5 mm 的十字形加強筋;方案2,布置高度為5 mm 的X 形交叉加強筋。通過借助軟件分析計算,結果歸納如表1所示。

表1 提高面剛性的加強筋布置的剛性質量比計算結果

由表1可以看出,2 種模型均為布置十字形加強筋方案的剛性質量比較高。即在使用相同質量材料的情況下,布置十字筋的零件剛性更高。

對于塑料零件,為了避免造型面產生縮痕,要盡量減少在造型面后布置加強筋。在無法避免的情況下,優先選擇十字形加強筋。由于X 形交叉加強筋四角處的模具有尖角,模具易發生損壞,并且四角處的塑料厚度大,易發生縮痕[1],原則上不推薦使用。

1.2 提高局部面剛性的加強筋的排布方法

為驗證更有效的提高局部面剛性的加強筋排布方法,建立壁厚均為1 mm,加強筋高度均為10 mm 的3 種模型進行對比,如圖2所示。模型1:間隔為50 mm×50 mm 的正方形排布;模型2:間隔為25 mm×10 mm的長方形排布;模型3:間隔為底100 mm,高50 mm 的三角形排布。

圖2 驗證局部面剛性加強筋排布方法的3 種模型示意圖

通過借助軟件分析計算,結果如表2所示。

表2 不同載荷分布的3 種加強筋模型剛性質量比計算結果

由表2可以看出,在零件局部排布加強筋形成格子形狀,當被加強筋分割的格子面積相同時,長方形的排布方式效率最高。但這是僅考慮局部剛性的結果,在布置加強筋時,也要考慮整體剛性。

2 提高彎曲剛性

通常在支撐梁類的零件上布置加強筋,提升零件在加強筋高度方向上的彎曲剛性,如圖3所示。

圖3 支撐梁加強筋示意圖

2.1 提高彎曲剛性的加強筋的排布方向

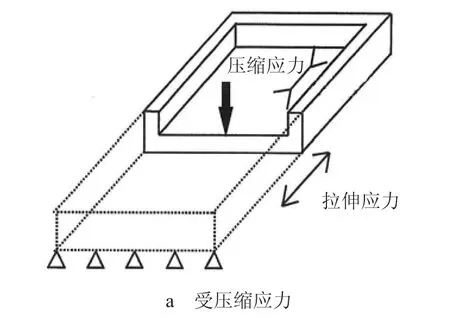

零件受載荷后會發生變形,中間下沉,兩端翹起。圖4示出2 種排布方向的加強筋受力圖。從圖4可以看出,零件上表面受壓縮應力,下表面受拉伸應力。如果將加強筋布置在圖4a 中的零件上側,加強筋側受壓縮應力,受力變形,更容易吸收能量;如果將加強筋布置在圖4b 中的零件下側,加強筋側受拉伸應力,易發生拉斷現象。因此,在類似構造中應將加強筋布置在受壓縮應力一側,從而避免受力斷裂。

圖4 2 種排布方向的加強筋側受力圖

2.2 提高彎曲剛性的加強筋的高度

截面系數與加強筋高度的二次方成正比,如果想實現等應力,需要將加強筋的高度設定為力矩的平方根[2]。模型及力矩分布,如圖5所示。

圖5 提高彎曲剛性的加強筋模型及力矩分布示意圖

然而,將加強筋的頂面設定為曲面時,模具會難于加工,進而增加模具成本。使用機械加工,曲線加強筋的加工成本通常是直線加強筋的2 倍;使用放電加工,曲線加強筋的加工成本通常是直線加強筋的3 倍以上。因此需要綜合考慮性能和成本的平衡,再決定加強筋高度的分布。

2.3 提高彎曲剛性的加強筋的排布方法

為對比其他方案的加強筋排布方法的效果,建立框尺寸為700 mm×70 mm×45 mm,壁厚為3 mm 的3 種模型。模型1,無加強筋;模型2,布置縱向加強筋;模型3,布置X 形交叉加強筋。分別采用以下2 種方式進行加載,如圖6所示。

圖6 提高彎曲剛性的加強筋模型的2 種加載方式示意圖

通過借助軟件分析計算,結果歸納如表3所示。

表3 加強筋模型在2 種加載方式下的剛性質量比計算結果

由表3可以看出,零件受彎曲載荷時,當受載荷方向與加強筋方向一致時,使用垂直縱向加強筋效率最高,當受載荷方向垂直于加強筋方向時,X 形交叉加強筋的效率最高。另外,對塑料件布置加強筋時,X 形交叉筋易產生縮痕,要注意是否會在造型面上產生縮痕。

3 提高扭轉剛性

通常對塑料制踏板布置網格狀加強筋,以有效提高抗扭轉剛性和強度,如圖7所示。

圖7 塑料制踏板布置加強筋示意圖

3.1 提高扭轉剛性的加強筋的排布方法

當零件受扭轉載荷時,在載荷的45°方向上產生主應力。因此針對該方向布置加強筋,來提升零件剛性和強度,如圖8所示。

圖8 零件受扭轉載荷時加強筋布置方式示意圖

為驗證和對比其他方案的效果,沿用文章2.3 中使用的3 種模型,并施加扭轉載荷,通過借助軟件分析計算,結果歸納如表4所示。

表4 受扭轉載荷的加強筋模型剛性質量比計算結果

由表4可以看出,45°交叉加強筋明顯優于其他方案。另外,對塑料件布置加強筋時,交叉筋易產生縮痕,要注意是否會在造型面上產生縮痕。

踏板在通常情況下受彎曲載荷,因此采用X 形交叉加強筋。但是,當踩踏位置偏離中心位置時,踏板也受扭轉載荷,因此針對扭轉載荷,布置45°方向的加強筋確保剛性。

3.2 提高扭轉剛性的加強筋的形狀

零件如果在中心位置受載荷會發生扭轉變形,對強度和剛性都不利,因此盡量將零件設定為對稱形狀,使之僅產生彎曲變形,如圖9所示。

圖9 零件中心位置受載荷發生扭轉變形情況

4 提高結合部的強度

對于零件結合部位,例如螺栓孔基座,通過在應力集中部位布置加強筋,來緩和應力集中并提高剛性,如圖10所示。

圖10 螺栓孔基座布置加強筋示意圖

4.1 結合部加強筋的中間部分凹回

如果將結合部的加強筋設定為直線,加強筋的剛性過高,加強筋和結合部之間的斷面發生急劇變化,會產生應力。將結合部加強筋的中間部分凹回,使斷面漸變,從而使應力緩和。2 種情況示意圖,如圖11所示。

圖11 結合部加強筋設定示意圖

4.2 包圍螺栓孔

如果將加強筋布置到螺栓孔前截止,從螺栓傳遞來的力無法有效傳遞,在加強筋的端部產生應力集中;如果使加強筋包圍螺栓孔,將充分加強螺栓孔部位強度,有效傳遞力。設計時考慮到制造公差,加強筋要超過孔心以外螺栓孔半徑1/2 的距離。2 種情況示意圖,如圖12所示。

圖12 加強筋與螺栓孔的包圍情況示意圖

5 結論

文章通過對零件受載荷方式進行分類研究,分別得出了各種載荷條件下,最有效的加強筋設計方案,同時給出了一些其他需要注意的關鍵點,為今后類似的加強筋設計工作提供參考,從而能夠快速判斷最有效的設計方案,減少在加強筋設計方面的時間,提升設計效率。文章對加強筋在各類加工工藝條件下的受制約條件研究較少,希望今后能進一步完善補充,提供更加全面的參考建議。