黃陵一號煤礦瓦斯抽采參數探索與應用

付天河

(陜西陜煤黃陵礦業有限公司一號煤礦,陜西 黃陵 727307)

0 引言

陜西陜煤黃陵礦業有限公司一號煤礦地處陜西省黃隴侏羅紀煤田黃陵礦區東北部,位于陜西省黃陵縣西北,2#煤層位于延安組第一段的中上部,平均可采厚度2.59 m,是唯一有工業價值的可采煤層。一號煤礦2008年被鑒定為高瓦斯礦井,井田內瓦斯儲量大,根據《一號煤礦瓦斯抽采工程設計說明書》,瓦斯資源儲量2.4×108m3,目前,瓦斯抽采已經成為高瓦斯礦井治理瓦斯的主要手段[1-4]。隨著開采深度的不斷增加和產量的提高,瓦斯抽采力度增加,礦井瓦斯涌出量逐年增大[5-8]。2017年礦井絕對瓦斯涌出量已經達到159.65 m3/min,礦井瓦斯抽采率保持在75%以上。

在黃陵礦區瓦斯抽采技術高速發展的過程中,還存在著一些問題。比如瓦斯地質工作滯后,部分斷層、褶皺等地質構造不明,影響瓦斯治理效果;各個盤區瓦斯梯度明顯,甚至同一盤區不同工作面的瓦斯涌出量都存在較大變化;高位“三帶”規律不清,施工高位鉆孔時,采取多打孔的辦法來彌補技術上的不足;煤層瓦斯基礎參數不全,后期采用反算法計算煤層瓦斯壓力誤差較大;礦井的瓦斯抽采半徑數據來源于三盤區,目前正在開采的八盤區、十盤區和六盤區沒有抽采半徑的數據,影響了本煤層瓦斯抽采鉆孔間距的設計。

1 收集煤層瓦斯基礎數據

煤層瓦斯基礎數據主要包括煤層原始瓦斯含量、瓦斯壓力等。通過煤層瓦斯基礎數據收集,研究煤層瓦斯賦存規律,分析瓦斯賦存與工作面瓦斯涌出量的關系。

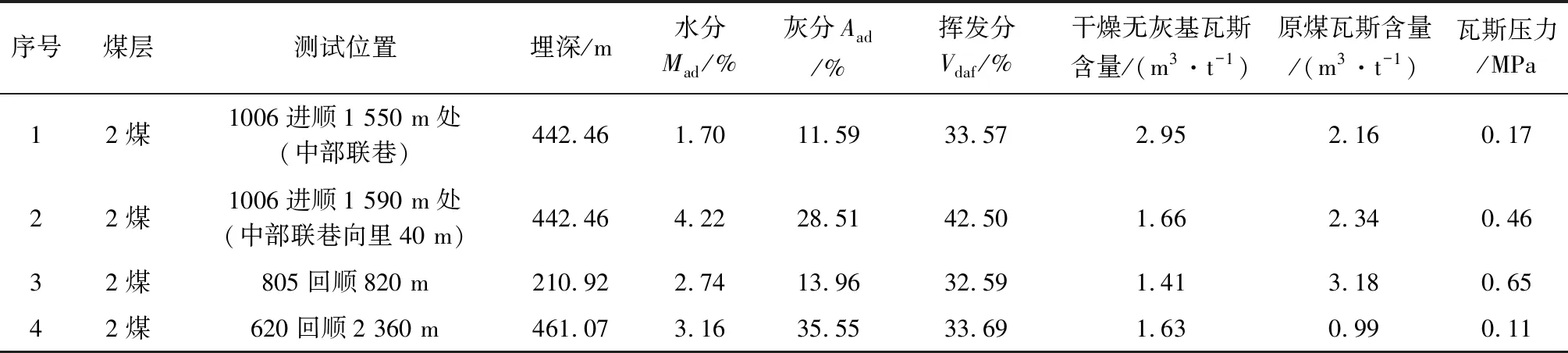

從八盤區、六盤區、十盤區選擇一個掘進順槽,分別為805回順、620回順、1006進順。每個掘進順槽根據煤層瓦斯變化及時取煤樣,進行測量煤層原始的瓦斯含量,做好記錄,并存檔。瓦斯壓力需要直接測量,施工50m的鉆孔,封孔30m,安裝壓力表,24h以后直接讀壓力數據,表1為煤層原煤瓦斯含量測試結果。

表1 煤層原煤瓦斯含量測試結果

注:由于1006進順1 550 m處(中部聯巷)封孔存在漏氣現象,瓦斯壓力出現泄壓的情況,因此在1006進順1 590 m處(中部聯巷向里40 m)又補打一個測壓鉆孔。

2 研究本煤層鉆孔軌跡偏差及沉降規律

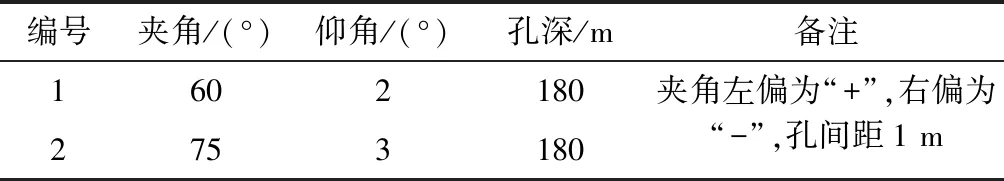

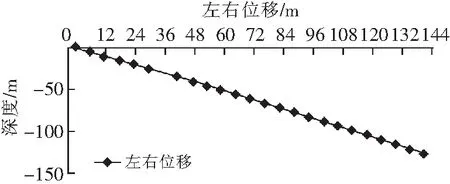

為了研究普通鉆機在本煤層鉆進過程中存在的左右偏差和沉降規律,本次實驗選取810進風350 m處的5#鉆場2個鉆孔。首先采用CMSI-4000/55型普通鉆機進行施工本煤層鉆孔,施工人員選取技術水平處于中等水平,鉆孔施工速度中等,設備壓力按照正常施工進度進行。施工完成退鉆,再用ZDY6000LD千米定向鉆機送鉆桿進行軌跡測定。表2為鉆孔設計參數,圖1和圖2分別為1#、2#孔位移軌跡。

表2 鉆孔設計參數

圖1 1#孔位移軌跡

圖2 2#孔位移軌跡

綜上可以看出,1#孔施工144 m,終孔上下偏移1.06 m,左右偏差14 m;2#孔施工174 m,終孔上下偏移1.62 m,左右偏差23 m。計算得出1#孔百米沉降0.74 m,2#孔百米沉降0.93 m,左右偏差1#孔偏移5.57°,2#孔偏移7.59°。兩者取平均值可以得出如下結論:本煤層鉆孔施工終孔位置存在偏差,垂直方向上存在百米沉降,百米沉降距離為0.84 m;水平方向上存在水平偏移,水平角度偏移為6.68°。

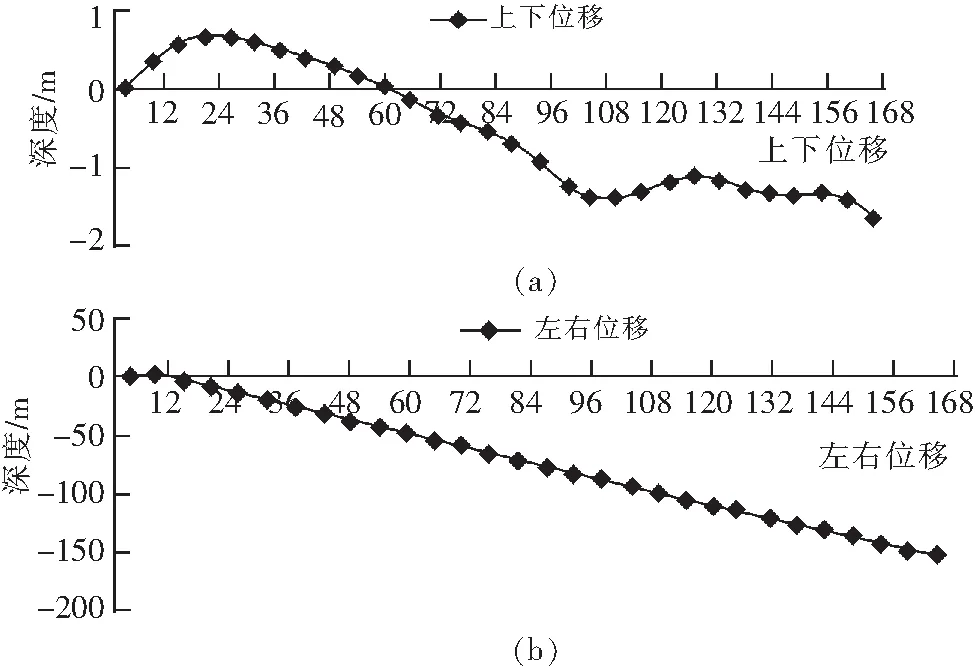

3 研究回采工作面高位“三帶”分布規律

為了研究采煤工作面三帶:冒落帶、裂隙帶和彎曲下沉帶,通過采用返水法測定裂隙帶高度,在623和808高位施工完不同高度的高位鉆孔。施工時,密切關注鉆孔的返水情況,并做好實時記錄。808高位施工時,選取位置位于切眼后方80~100 m的范圍,623高位實驗鉆孔施工時位于切眼后方50 m左右。

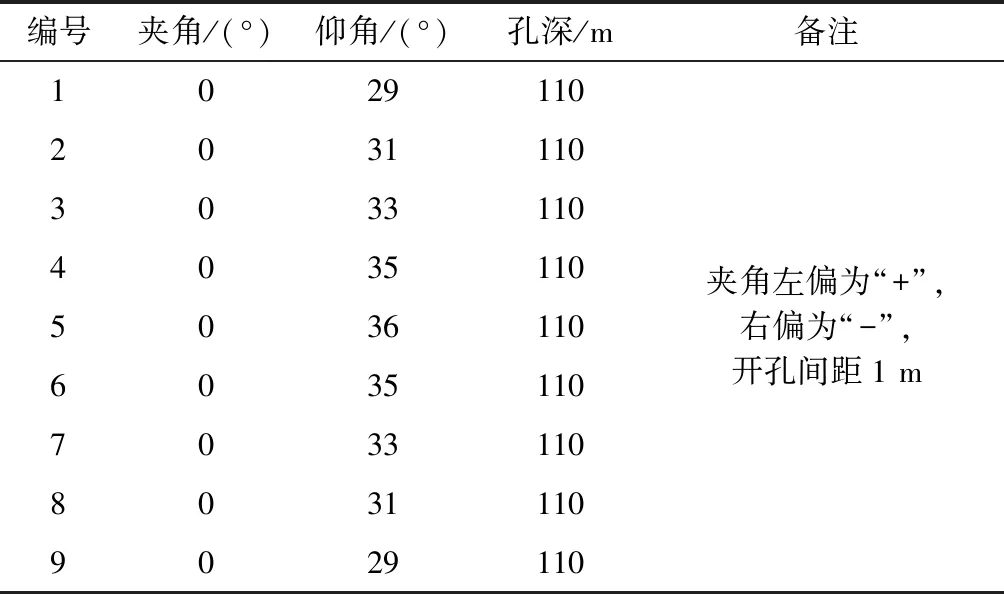

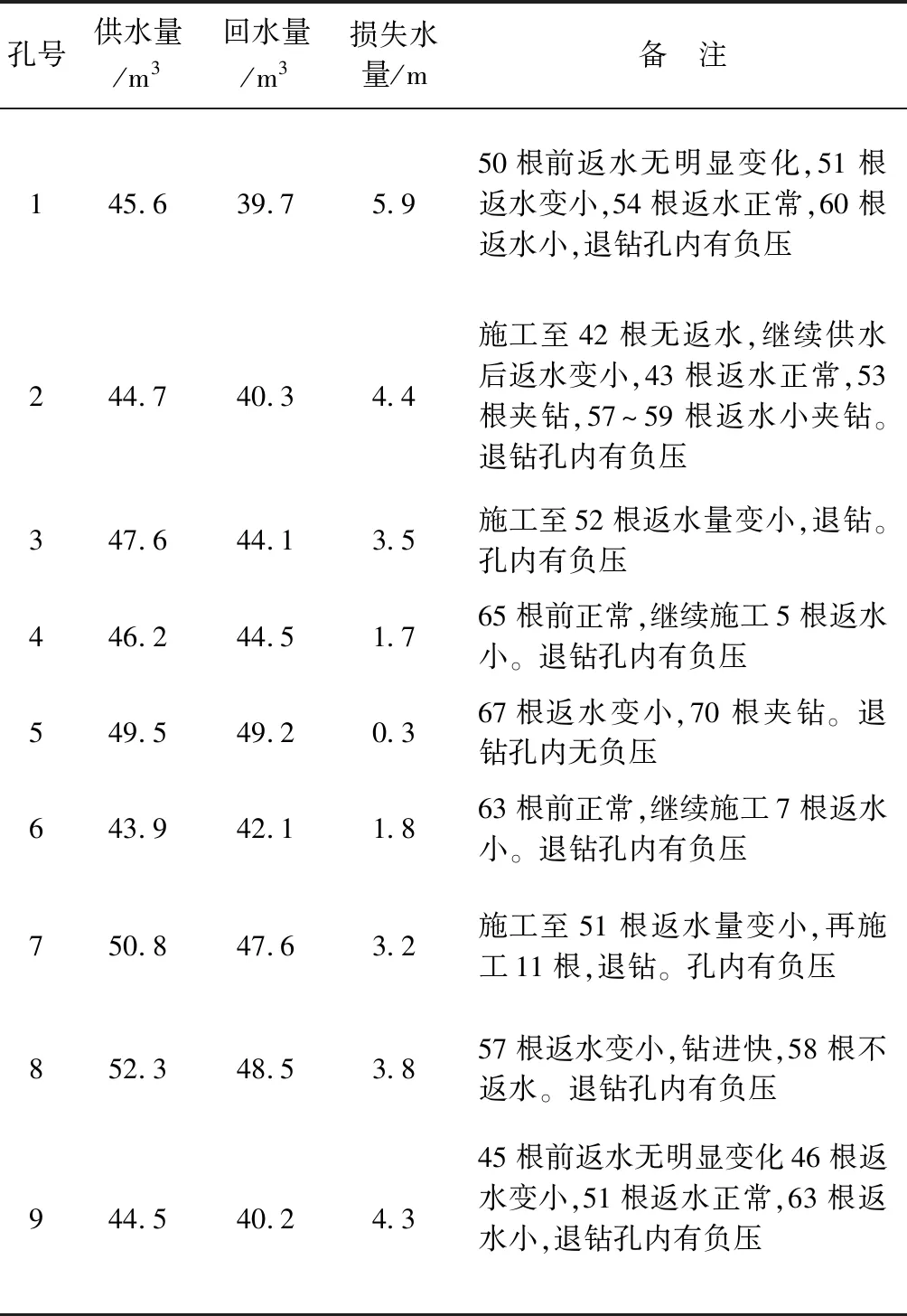

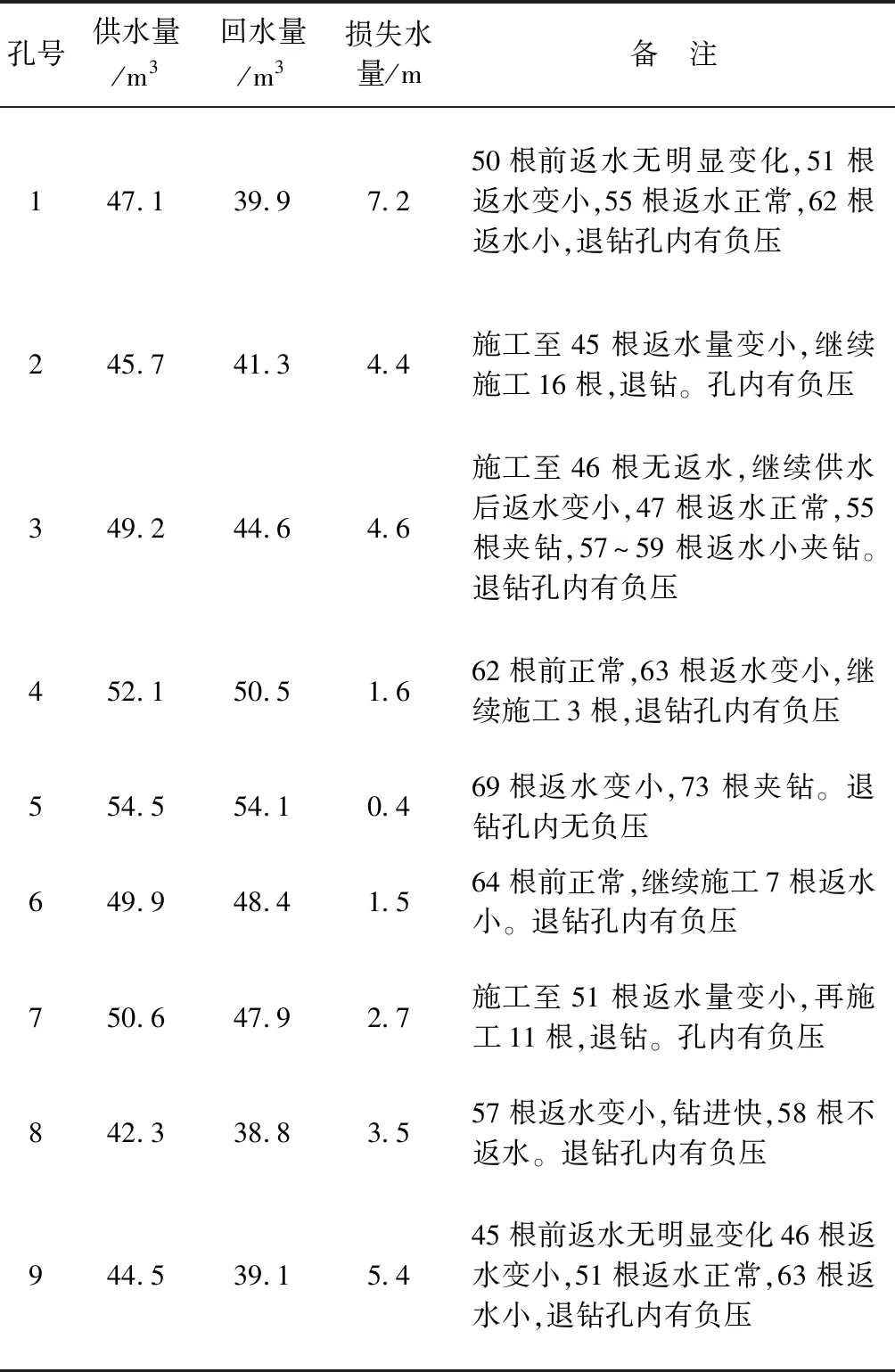

施工鉆孔前必須讀取供、排水管路上所安裝的水表讀數并做好記錄,施工工程中必須嚴密注意孔內情況變化,并將見煤、巖情況、鉆機壓力、返水情況記錄在施工記錄表上,鉆孔參數等數據見表3~6。

表3 808高位鉆場實驗鉆孔參數

表4 808高位鉆場實驗鉆孔參數

通過鉆孔施工過程中的返水情況,結合鉆孔施工參數,可及初步判定808工作面裂隙帶位于頂板以上最大為距離Hmax為45 m,最小距離Hmin為35 m;623工作面裂隙帶位于頂板以上最大距離Hmax為38 m,最小距離Hmin為29 m。裂隙發育最為充分的水平位置均位于工作面回風順槽向進風順槽方向15~35 m的區段,如圖3所示。

圖3 高位裂隙“三帶”位置示意圖

4 本煤層不同負壓條件下的抽采效果分析

為了研究瓦斯抽采負壓對本煤層預抽效果的影響,在1006進風順槽1~9#鉆場,開展了對本煤層不同負壓條件下的抽采效果分析。

表5 808高位鉆孔施工返水情況表

表6 623高位鉆孔施工返水情況表

由于礦井瓦斯抽采系統線路長,每個分支管路的抽采負壓受管道阻力影響,孔口負壓各不相同,而礦井瓦斯賦存也存在不均勻的特性。為了使本煤層抽采系統負壓得到合理利用,有必要對本煤層不同負壓條件下的抽采效果分析。

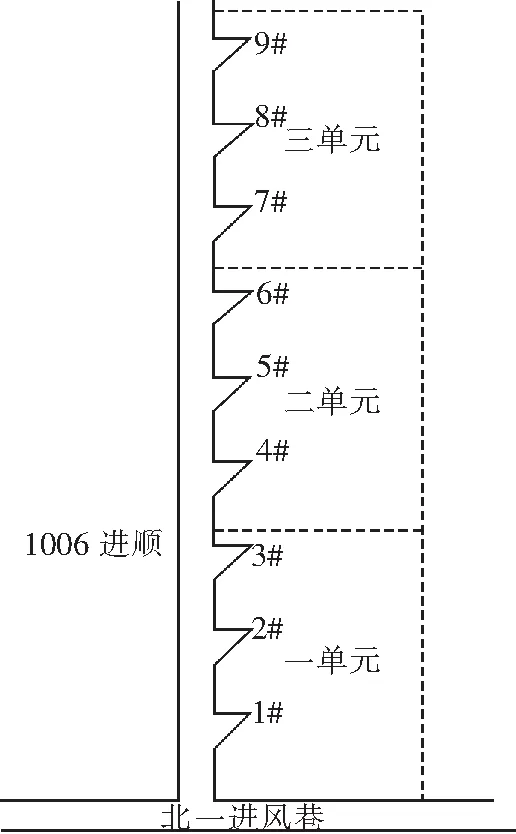

在1006進順內選擇1~9#共計9個鉆場作為實驗鉆場。實驗鉆場的鉆孔設計參數完全相同。劃分單元:把1~3#鉆場劃分為一單元,4~6#鉆場劃分為二單元,7~9#鉆場劃分為三單元,如圖4所示。

圖4 1006進順鉆場單元劃分圖

首先,測定每個單元煤層的原始瓦斯含量和壓力;然后,調整一單元鉆場負壓為30 kPa,二單元鉆場負壓為25 kPa,三單元鉆場負壓為15 kPa,分別記錄此時瓦斯濃度、流量。持續繼續時間為2個月,再對本煤層殘余瓦斯含量和壓力進行測定,對比3個單元的殘余瓦斯含量,進行抽采效果分析,表7為1006進順實驗單元內的煤層瓦斯含量及壓力變化情況。

表7 1006進順實驗單元內煤層瓦斯含量及壓力變化情況表

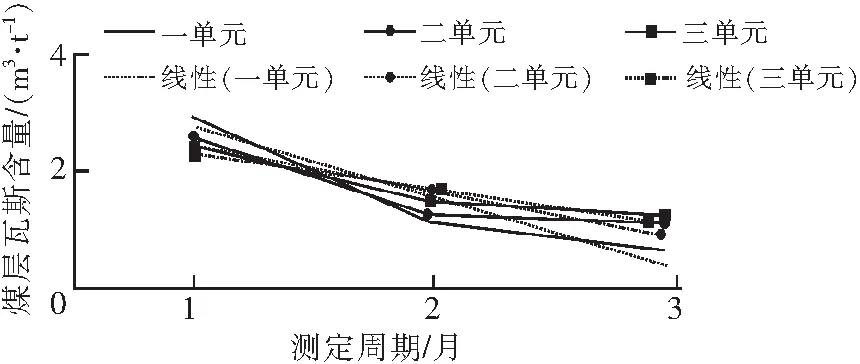

由于煤層瓦斯含量采用的是直接測定法測定,瓦斯壓力采用的是反算法,故瓦斯壓力數據存在一定的誤差,為了確保實驗數據的準確及實驗結果的真實性,本次以瓦斯含量的變化情況作為參考,進行瓦斯抽采效果的分析。根據實驗區域3個單元內瓦斯含量的變化情況,如圖5所示。

圖5 1006進順瓦斯煤層瓦斯含量變化曲線圖

由圖5可以看出,一單元采用30 kPa的抽采負壓,煤層瓦斯含量的變化趨勢線,經過計算求得斜率K1=-1.175;二單元采用25 kPa的抽采負壓,煤層瓦斯含量的變化趨勢線,經過計算求得斜率K2=-0.775,三單元采用15 kPa的抽采負壓,煤層瓦斯含量的變化趨勢線,經過計算求得斜率K3=-0.575。可知,|K1|>|K2|>|K3|,則可以得出如下結論:一單元煤層瓦斯衰減速率大于二單元瓦斯衰減速率,二單元瓦斯衰減速率大于三單元瓦斯衰減速率。因此,在相同煤層賦存條件下,鉆孔施工參數及封孔工藝無明顯變化的情況下,瓦斯抽采系統負壓越大,瓦斯抽采效果越好。

5 結論

(1)1006進順2#煤層原始瓦斯含量為2.34 m3/t,瓦斯壓力為0.46 MPa;805回順2#煤層原始瓦斯含量為3.18 m3/t,瓦斯壓力為0.65 MPa;623回順2#煤層原始瓦斯含量為0.99 m3/t,瓦斯壓力為0.11 MPa。

(2)本煤層鉆孔施工終孔位置存在偏差,垂直方向上存在百米沉降,百米沉降距離為0.84 m;水平方向上存在水平偏移,水平角度偏移為6.68°。

(3)808工作面裂隙帶位于頂板以上最大距離Hmax為45 m,最小距離Hmin為35 m;623工作面裂隙帶位于頂板以上最大距離Hmax為38 m,最小距離Hmin為29 m。裂隙發育最為充分的水平位置均位于工作面回風順槽向進風順槽方向15~35 m的區段。

(4)623高位高位鉆場位置位于工作面向采空區方向32~66 m位置,即可連接高位鉆孔抽采,有較大濃度的瓦斯;808工作面在工作面向采空區方向93~136 m位置,即可連接抽采。工作面鉆場當滯后工作面180 m以后,均可以拆除。

(5)在相同煤層賦存條件下,鉆孔施工參數及封孔工藝無明顯變化的情況下,瓦斯抽采系統負壓越大,煤層瓦斯含量衰減速度越快,瓦斯抽采效果越好。