銅合金密封環變形控制工藝研究

林 靜,唐偉東,那 帥

(1. 沈陽博帥材料科技有限公司,遼寧 沈陽 110000;2. 惠州學院電子信息與電子工程學院,廣東 惠州 516007)

密封環是一種中間位置帶有某種缺口的環狀密封件,與內孔壁上與靜止件之間相互產生的壓力,這種壓力讓密封環與內控壁之間產生了彈力,相互抵緊彼此來起到密封的作用。還可以將密封環放置在套筒的環槽內,當套筒與軸一起轉動時,密封環的缺口被套筒壓攏后產生的彈力,可以幫助密封環抵緊在靜止件的內孔壁上,起到密封作用。在密封環使用時,應先將密封環與密封環接觸面硬化處理并磨光,增強密封能力。當復合材料構件變形時,進行零件與構件之間的連接匹配會不順利。究其變形原因,無外乎就是銅合金的熱膨脹系數不一致而引起的變形、外部環境影響銅合金密封環收縮變形以及模具與構件相互作用而導致的變形[1]。在結構設計上,密封環應結構簡單、形狀呈對稱型。作為連接零件,密封環應先采用整體型結構。也可設計為鑲裝式密封環結構。盡量避免用密封端面噴涂式結構。密封環是一種較為加工制造的連接部件,安裝和更換也很方便。

1 銅合金密封環變形控制方法

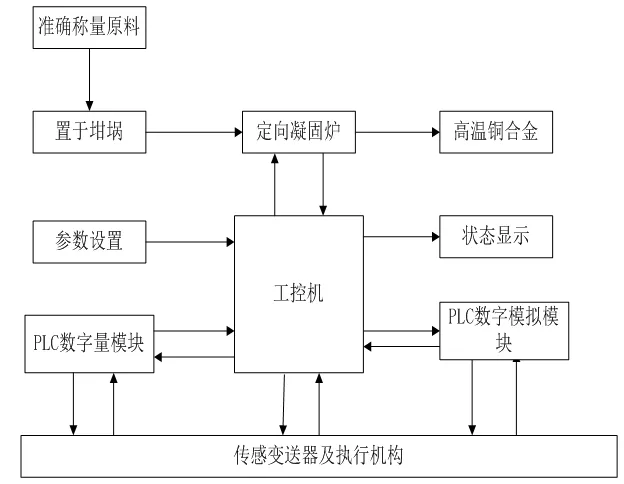

銅合金密封環生產主要為將原材料置于坩堝中加熱后,加入定向凝固爐中進行定型,形成成品。定向凝固爐是由兩個獨立加熱區構成,具體是由加熱區的加熱系統、頂部設置托盤的冷卻系統、升降系統和控制系統構成的。工控機聯合傳感器對定向凝固爐進行控制,PLC控制方法是基于工控機提出的,PLC數字控制方法主要是把傳感變送器與工控機之間的連接進行強化。PLC控制方法主要在控制工藝中進行信號檢測、傳感器信號檢測、輸出信號控制、模擬量信號輸出等工作[2]。定向凝固爐中接收到的操作指令是由PLC通過數字量模塊與定向凝固爐進行信息交換產生的。

1.1 聯合工控機維持膨脹系數

PLC數字控制方法還可以與工控機通訊,實時檢測工控機的數據變化并進行調整。檢測的輸入信號主要反應銅合金在進入鑄型設備時的膨脹系數。同時檢測傳感器在銅合金高溫處理過的膨脹系數反饋回工控機。同時工控機再通過PLC數字量模塊下達改善膨脹系數的工作指令。PLC控制定向凝固法可以加固高溫合金鑄態組織,縮小合金枝晶間共晶組織的尺寸,控制在凝固過程封閉環的偏析程度。膨脹系數變小,銅合金密封環組織更加均勻,鑄態組織更加堅固。可以發現PLC數字控制定方法在進行加工時、根據傳感器反饋出的數據及時調整變形控制工作,可以抑制密封環的顯微疏松。如圖1為PLC數字控制在密封環加工變形工藝流程的工作位置[3]。

1.2 固化變形預測及設計工藝補償

找到成型中反變形補償方式,使局部特征試驗件滿足密封環制件的膨脹系數要求。預測密封環制件的固化變形后,匹配反變形補償方式局部特征相一致。選取固化變形補償值為1.25°為密封環彎度值。密封環的O型圈外表面可分割成若干個截面,將這些截面沿切點分別全部旋轉1.25°順滑連接,組成一個補償后的O型密封環工藝型面模型。這種工藝補償可以使用到控制密封環控制工藝上,實現成型后的密封環產品達到期望的密封效果。

圖1 溫下銅合金密封環變形控制流程

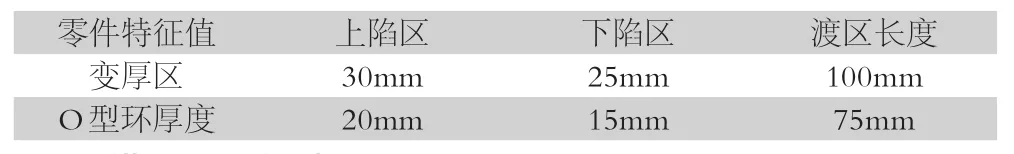

密閉環將通過提取特征信息構建局部特征值模型,具體的特征值應注意三個變厚區,設定每一個上陷區域厚度尺寸為100 mm,下陷區厚度尺寸設為25 mm,過渡區長度尺寸為100 mm。密封環O型環的補償系數上陷區厚度為20mm,下陷區則要控制在15mm上,渡區長度則要控制在75mm上。除去這些零件特征值外,工藝模型構建時考慮反變形補償值,一側按照名義型面,另一側按照反變形補償型面。

表1 密閉環補償工藝的特征值

1.3 模具型面構建

將這種變形以反變形的方式補償到密封環模具型面的設計中,實現減小或消除最終成型后的密閉環產品的固化變形,降低或是減少由反復修模、優化工藝流程帶來的高成本[4]。減少密閉環的制造周期。密閉環薄壁處的比熱容較小,很容易在高溫切削的影響下產生變形,密閉環O型處零件尺寸增大。加工過程中要充分考慮到零件在高溫條件下銅合金膨脹后的問題。膨脹后會導致軸向的剛性壓緊,在升溫后可以使夾緊力的增大,密封環的變形難以控制[5]。

2 高溫下銅合金密封環變形控制實驗

將相同的工業級金屬原料分為等量的兩份。先將一份金屬原料用于加入預先設計了工藝指數的工控機中進行加工。無PLC數字控制方法的變形控制的干擾。將此作為對照組。待密封環變形加工完成后,清理加工變型設備,將PLC控制設備外接在工控機中。將另一份金屬原料加入在定向凝固爐工藝中正常流程加工。加工控制出的密封環采用X射線熒光光譜儀進行分析。

3 實驗效果及分析

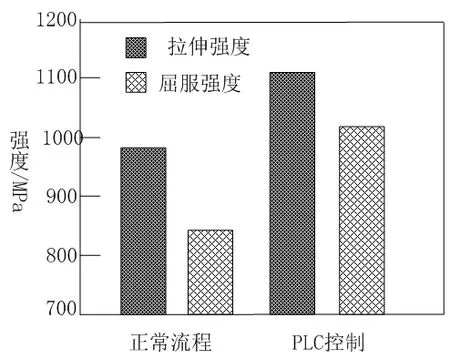

用常規方法定向凝固變形而成的銅合金密封環與PLC數字控制凝固制備的銅合金密封環,拉伸強度與屈服強度性能測試具體結果如圖2。

圖2 拉伸強度與屈服強度對比

由圖2可以看出,正常流程下的銅合金密封環拉伸強度在1000MPa,屈服輕度在700MPa,而采用PLC數字控制凝固制備的銅合金的拉伸強度在1100MPa,屈服強度在1000MPa。正常流程下生產的銅合金密封環和PLC數字控制變形的銅合金密封環,不同強度下的銅合金拉伸斷口決定了等軸韌窩和撕裂棱的組成。拉伸強度將表現塑性斷裂的強度。

本文通過分析高溫下銅合金密封環變形控制工藝,融合了PLC數字控制技術。實驗結果顯示,采用PLC數字控制方法對銅合金的膨脹系數有了一個很好的控制。顯微鏡下觀察的兩組控制工藝的密封環內部結構,高溫下的銅合金密封環的鑄態組織細化,縮減了合金枝晶間共晶組織的大小[5]。維持銅合金的膨脹系數,控制在凝固過程中略微的變形程度。研究發現,有效的控制膨脹系數可以增強密封環的密封性能。因此,基于PLC數字控制方法的高溫下銅合金密封環變形控制工藝,可以增強密封環的密封性能。

4 結語

密封環在高溫、高壓、高速等高參數機械作用時,常常會承受不住載荷作用而不可避免的產生嚴重的力變形或是熱變形。在銅合金密封環變形控制工藝中加入PLC數字控制方法,可以有效地控制銅合金密封環的膨脹系數。與正常流程下的密封環變形工藝相比,PLC數字控制銅合金密封環變形控制工藝韌窩更細小,可以讓密封環具有更好的密封效果。有效的控制密封環枝晶間的共晶組織大小,進而控制拉伸輕度與屈服強度。增加密封環的密封性能。因此,研究高溫下銅合金密封環變形控制工藝具有非常重要的意義。