大型相變熱交換器殼程蒸汽流動數值模擬

, ,

(南京工業大學 機械與動力工程學院, 江蘇 南京 211816)

近年來,隨著管殼式相變熱交換器的大型化,熱交換器的直徑越來越大,使流體橫穿換熱管排數急劇增加[1-3]。因流體橫向沖刷管束的阻力損失遠大于縱向沖刷管束的阻力損失,因此勢必造成熱交換器殼程壓降顯著增大[4]。國內外學者對管殼式熱交換器的殼程流場進行了大量研究[5-7]。文中以2×660 MW超臨界凝汽式燃煤發電工程中煙氣余熱回收相變熱交換器中的汽水熱交換器為研究對象,針對大型管殼式相變熱交換器殼程壓降劇增的問題,在殼程添加縱向導流板結構,采用Fluent軟件對殼程蒸汽流動進行數值模擬計算,研究縱向導流板對熱交換器殼程流場,尤其是對殼程壓降的影響。

1 汽水熱交換器參數

熱電廠煙氣余熱回收采用相變換熱方式,相變換熱系統包括煙氣熱交換器和管殼式汽水熱交換器[8-10]。汽水熱交換器將上升管帶來的蒸汽與管程的凝結水換熱后冷凝為液體通過下降管排出,以達到循環換熱的目的[11]。汽水熱交換器殼體直徑1 600 mm,換熱管尺寸?25 mm×2 mm,換熱管中心距48 mm,換熱管長度8 500 mm,共有854根換熱管,換熱管按轉角正三角形方式排列。汽水熱交換器殼程壓力0.103 25 MPa,凝結水質量流量288 t/h,凝結水進口溫度95 ℃,凝結水出口溫度115 ℃,內循環蒸汽溫度120 ℃,內循環冷凝水溫度100 ℃。

2 汽水熱交換器數值模擬模型及計算方法

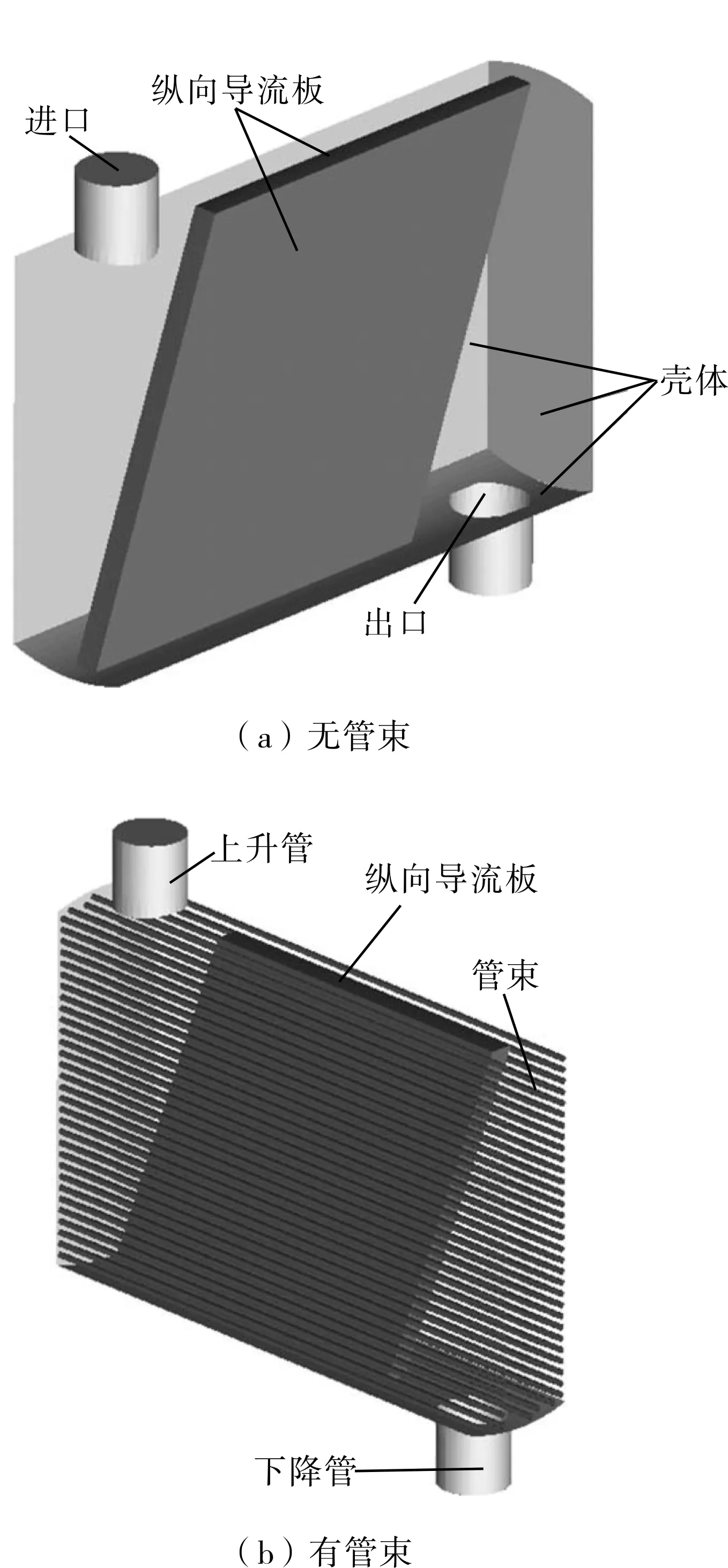

為改善大型相變熱交換器殼程壓降過高的問題[12-15],在相變熱交換器殼程設計縱向導流板結構,縱向導流板長度L為進、出口接管縱向距離,高度H為殼體直徑,寬度為B,傾斜角為α。根據相變熱交換器的結構特點及流動特點,考慮計算成本,做出以下簡化:①根據上升管和下降管的數量將熱交換器沿軸向分為7個小單元,取其中連續的2個單元作為研究對象,將進、出口設在兩端。計算模型長度2 400 mm,殼體直徑1 600 mm,進口接管直徑219 mm,出口接管直徑168 mm。②忽略管程凝結水的作用,將換熱管定義為恒壁溫,并忽略殼程蒸汽冷凝相變及冷凝水的產生[16]。

簡化后的縱向導流板熱交換器幾何模型見圖1。

相變熱交換器殼程蒸汽流場數值模擬采取穩態求解,湍流模型采用標準κ-ε模型[17]。邊界條件定義如下,上升管(冷凝器入口)設為速度進口邊界條件,過熱水蒸氣溫度Tin=393.15 K;下降管設為壓力出口邊界條件,出口壓力pout=1.01×105Pa;換熱管設為無滑移壁面邊界條件,且溫度Tw恒為373.15 K;殼體、接管及縱向導流板設為絕熱壁面。經網格獨立性驗證,選取網格數目為5 904 331進行數值計算。

圖1 簡化后縱向導流板熱交換器幾何模型

3 縱向導流板熱交換器殼程流動數值模擬

3.1 流場

對導流板寬度B=100 mm、傾斜角α=15°的縱向導流板熱交換器,在蒸汽進口速度為2 m/s條件下進行數值模擬,并與原結構無縱向導流板相變熱交換器流場進行對比。

3.1.1速度分布

有、無縱向導流板熱交換器進口橫向截面速度分布見圖2。由圖2a可知,蒸汽從上升管進入向下沖刷管束,流速逐漸減小,部分流體進入縱向導流板缺口區,最大速度達到2.6 m/s。流體沿導流板兩側下方速度減小,在導流板下方由于流體回流出現速度增大現象,在兩側流體速度最小,為0.2 m/s。由圖2b可知,蒸汽由上升管進入熱交換器內直接沖刷管束,在首排換熱管上方流體速度達到最大值2.4 m/s,沿豎直方向速度減小至0.2 m/s。縱向導流板熱交換器的流場速度區域分布較大,主要是由于縱向導流板的繞流作用,并且在導流板下方也有相對于無導流板熱交換器較大的速度。

圖2 有無縱向導流板熱交換器進口橫向截面速度分布

3.1.2溫度分布

有、無縱向導流板熱交換器進口橫向截面溫度分布見圖3。由圖3a可知,流場內蒸汽溫度在導流板缺口處較高,向兩側溫度遞減,最低溫度為377 K,表明蒸汽與冷壁面換熱作用較小。由圖3b可知,蒸汽溫度沿豎直方向逐級降低,在熱交換器下方溫度降至374 K,接近換熱管壁面溫度373.15 K,表明蒸汽橫掠換熱管與冷壁面不斷進行熱交換使蒸汽溫度降低。比較圖3可以看出,縱向導流板熱交換器進口截橫向面蒸汽溫度分布較均勻,無縱向導流板熱交換器由于冷卻作用使大部分區域流體溫度降低至換熱管壁面溫度。

有、無縱向導流板熱交換器縱向截面溫度分布見圖4。由圖4a可知,蒸汽因縱向導流板作用沿軸向流動冷卻,沿徑向無太多熱交換。由圖4b可知,蒸汽從上升管流經管束區,橫掠管束沿徑向與換熱管進行熱交換,軸流作用不太明顯。比較圖4可以看出,縱向導流板熱交換器因導流板的作用使蒸汽沿軸向換熱,能充分利用整個管束區進行冷卻。無導流板熱交換器中蒸汽徑向流動換熱,未與熱交換器底部管束進行熱交換就已經降低至最低溫度。

圖3 有無縱向導流板熱交換器進口橫向截面溫度分布

圖4 有無縱向導流板熱交換器縱向截面溫度分布

3.2 阻力性能

對不同傾斜角α以及不同寬度B的縱向導流板熱交換器殼程流場進行有限元數值模擬,得到了不同結構參數下縱向導流板熱交換器殼程壓降Δp與蒸汽進口速度v的關系,繪制而成的關系曲線見圖5。

圖5 不同結構參數縱向導流板熱交換器殼程壓降與進口速度關系

由圖5a~圖5c可知,熱交換器殼程壓降隨進口速度的增大而增大。當v=3.5 m/s時,無導流板熱交換器殼程壓降為8 822.51 Pa。在相同進口速度和導流板寬度下,隨著傾斜角的增加,殼程壓降顯著降低。當α>5°時,縱向導流板熱交換器殼程壓降比無導流板熱交換器的壓降低。當α>10°時,α對殼程壓降的影響不明顯,且隨著進口速度的增大,壓降降低得也越多,阻力性能較好。

由圖5d可知,α=10°時,殼程壓降隨導流板寬度的增加而降低。v=3.5 m/s時,B為50 mm、100 mm、150 mm的縱向導流板熱交換器殼程壓降比無導流板熱交換器殼程壓降分別降低了11.5%、27.23%、33.88%。表明采用縱向導流板結構可顯著降低熱交換器殼程壓降,且導流板寬度越大,殼程壓降降低得越多。

3.3 傳熱性能

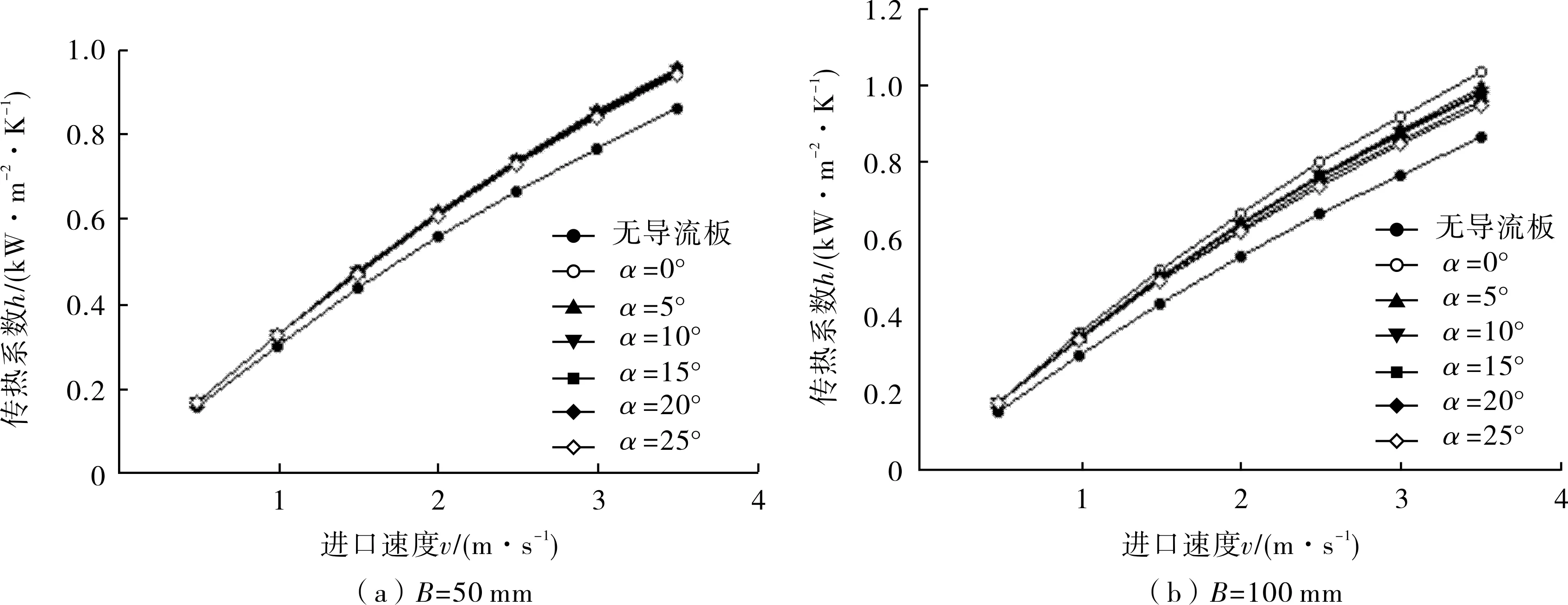

不同傾斜角α及不同寬度B下,縱向導流板熱交換器傳熱系數h、熱流量Φ與蒸汽進口速度v的關系分別見圖6和圖7。

由圖6a~圖6c可知,熱交換器傳熱系數隨進口速度的增大而增大,v=3.5 m/s時無導流板熱交換器傳熱系數為0.861 kW/(m2·K)。在相同的進口速度和導流板寬度下,隨著傾斜角的增加,熱交換器傳熱系數降低,但縱向導流板熱交換器傳熱系數始終高于無導流板熱交換器傳熱系數。隨著導流板寬度的增加,傾斜角對傳熱系數的影響越來越大。當B=100 mm、v=3.5 m/s時,α=25°的縱向導流板熱交換器傳熱系數較α=0°的縱向導流板熱交換器傳熱系數降低了7.4%;當B=150 mm、v=3.5 m/s時,α=25°的縱向導流板熱交換器傳熱系數較α=0°的縱向導流板熱交換器傳熱系數降低了13.9%。

由圖6d可知,在α=10°的情況下,隨著導流板寬度的增加,熱交換器傳熱系數隨之增加。v=3.5 m/s時,B為50 mm、100 mm、150 mm的縱向導流板熱交換器傳熱系數較無導流板熱交換器分別增加了10.45%、14.16%、20.09%。表明采用縱向導流板結構可顯著提高熱交換器傳熱系數,且導流板寬度越大,傳熱系數越高;導流板傾斜角越大,傳熱系數越低。

圖6 不同結構參數縱向導流板熱交換器傳熱系數與進口速度關系

圖7 不同結構參數縱向導流板熱交換器熱流量與進口速度關系

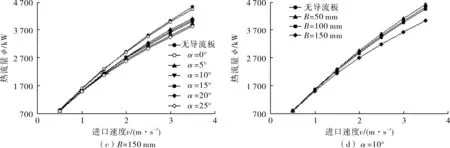

由圖7a~圖7c可知,熱交換器熱流量隨進口速度的增大而增大,v=3.5 m/s時無導流板熱交換器的熱流量為4 563.71 kW。在相同的進口速度和導流板寬度下,隨著傾斜角的增加,熱交換器熱流量降低。隨著導流板寬度的增加,傾斜角對熱流量的影響越來越大。當B=100 mm、v=3.5 m/s時,縱向導流板熱交換器熱流量比無導流板熱交換器熱流量低,α=25°縱向導流板熱交換器的熱流量為4 354.15 kW,較α=0°縱向導流板熱交換器降低了7.1%;當B=150 mm、v=3.5 m/s時,縱向導流板熱交換器熱流量比無導流板熱交換器熱流量低,α=25°的縱向導流板熱交換器熱流量為3 855.244 kW,較α=0°的縱向導流板熱交換器降低了13.6%。

由圖7d可知,在α=10°的情況下,隨著導流板寬度的增加,熱交換器熱流量總體降低。v=3.5 m/s時,B=50 mm的縱向導流板熱交換器熱流量增加了1.97%,B=100 mm的縱向導流板熱交換器熱流量降低了1.64%,B=150mm的縱向導流板熱交換器熱流量降低了10.4%。這表明采用縱向導流板結構后,由于縱向導流板占用熱交換器體積,減少了換熱管數目,減少了換熱面積,即使因縱向導流板作用提高了傳熱系數,熱流量也降低,最高降低了10%左右,且導流板傾斜角越大,熱流量也越低。

3.4 綜合性能

采用綜合性能評價指標η反映縱向導流板熱交換器的綜合性能[18]:

(2)

式(1)表明,相同壓降下,熱流量越大,綜合性能評價指標η越大,熱交換器綜合性能越好;在相同熱流量下,壓降越小,綜合性能評價指標η越大,熱交換器綜合性能越好。

對數值模擬的結果進行數據處理,得到不同結構參數下縱向導流板熱交換器綜合性能指標η與進口速度v的關系,見圖8。

圖8 不同結構參數縱向導流板熱交換器綜合性能與進口速度關系

由圖8a~圖8c可知,熱交換器綜合性能評價指標隨進口速度的增大而增大,并逐漸趨于穩定。當v=3.5 m/s時,無導流板熱交換器的η=220.86。在相同的進口速度和導流板寬度下,隨著傾斜角的增加,綜合性能評價指標先增大后減小。

由圖8d可知,在α=10°情況下,隨著導流板寬度的增加,綜合性能評價指標先增大后減小。當α=10°、v=3.5 m/s時,B為50 mm、100 mm、150 mm的縱向導流板熱交換器綜合性能評價指標比無導流板熱交換器分別提高了6.07%、9.35%、2.66%。這表明寬度為100 mm的縱向導流板可提高熱交換器的綜合性能,比寬度為50 mm、150 mm的導流板綜合性能好。

通過對縱向導流板熱交換器綜合性能的分析認為,在管殼式相變熱交換器中添加縱向導流板可有效提高熱交換器的綜合性能,v=3.5 m/s、B=100 mm、α=15°的熱交換器綜合性能最優,綜合性能提高了10.1%。

4 結語

文中以熱電廠相變換熱系統中汽水熱交換器為研究對象,通過對縱向導流板熱交換器殼程蒸汽流動進行數值模擬,詳細研究了縱向導流板尺寸對熱交換器殼程流場分布、阻力性能、傳熱性能及綜合性能的影響規律,得出以下結論。

(1)縱向導流板使蒸汽沿軸向流動,且蒸汽沿徑向在管束區分布均勻,并縱向沖刷管束,與換熱管內流體進行逆流換熱,能充分利用整個管束區進行熱交換,換熱效果較無導流板熱交換器好。

(2)采用縱向導流板結構可顯著降低熱交換器殼程壓降,且導流板寬度越大,殼程壓降降低得越多。當α≥10°時,α對殼程壓降的影響不明顯,此時縱向導流板熱交換器壓降才比無導流板熱交換器的壓降低。v=3.5 m/s時,α=10°、B=150 mm的縱向導流板熱交換器殼程壓降比無導流板熱交換器殼程壓降降低了33.88%。

(3)采用縱向導流板結構可顯著提高熱交換器傳熱系數,且導流板寬度越大,傳熱系數越高;導流板傾斜角越大,傳熱系數越低。由于縱向導流板占用了熱交換器體積,減少了換熱面積,因此即使因縱向導流板的作用提高了熱交換器傳熱系數,熱交換器的熱流量總體上也會降低。導流板越寬,熱交換器熱流量越低;導流板傾斜角越大,熱交換器熱流量也越低。當v=3.5 m/s時,α=10°、B=150 mm的縱向導流板熱交換器傳熱系數增加了20.09%,但熱流量降低了10.4%。

(4)在管殼式相變熱交換器中添加α≥10°的縱向導流板,可有效提高熱交換器的綜合性能。v=3.5 m/s時,B=100 mm、α=15°的縱向導流板熱交換器綜合性能最優,相比無導流板熱交換器,其壓降降低了29.9%,傳熱系數增加了13.3%,熱流量降低了2.19%,綜合性能提高了10.1%。