脫硫廢水煙道蒸發過程數值模擬研究

陸啟亮,張 娟,陳 偉,趙 亮,劉平元,黃曉明,袁竹林,閔海麗

(1.上海發電設備成套設計研究院有限責任公司,上海 200240;2.東南大學 能源與環境學院,南京 210096)

石灰石-石膏濕法脫硫技術[1-2]由于脫硫效率高、適應性強、運行安全等特點,目前被我國絕大部分的燃煤電廠采用,但采用該技術要定期排放一定量的廢水。現有的脫硫廢水處理系統采用傳統“三聯箱”化學沉淀法工藝,主要降低廢水的濁度、重金屬含量和硬度。由于沒有降低廢水含鹽量,尤其是氯離子質量濃度,只能按照水質梯級利用的原則將達標廢水回收用于煤場或灰渣系統的調濕。隨著國家節能減排政策的推進,尤其是相關文件[3]發布后,加快落實脫硫廢水的零排放已成必然選擇。

目前針對脫硫廢水的零排放技術主要包括:傳統的化學沉淀法、化學沉淀-微濾膜法、生物處理法、流化床法、蒸發結晶法[4]和煙道蒸發法[5-7]等,蒸發結晶法和煙道蒸發法的應用最為廣泛。煙道蒸發法早期由日本三菱重工提出,經過不斷的改進,目前主要有尾部煙道蒸發、旁路煙道蒸發和旋轉噴霧干燥。然而無論是哪種煙道蒸發形式,都必須解決在有限的空間內以最快速度將脫硫廢水完全蒸發的問題,同時不能發生堵塞、腐蝕或其他影響主機安全運行的非正常工況。

對于脫硫廢水的煙氣蒸發特性,已有部分學者開展了數值模擬方面的研究[8-11],對研究反應脫硫廢水的蒸發特性具有一定指導意義。筆者采用計算機數值模擬方法,針對煙道蒸發的脫硫廢水建立數學模型,進行編程求解,并利用對實驗室裝置和典型660 MW超臨界機組中脫硫廢水的蒸發過程進行較為全面的研究探討,對蒸發過程中關鍵參數的影響逐一進行分析,可為該技術的工程應用提供一定的理論依據。

1 數學模型

筆者采用了聯合運用歐拉方法和拉格朗日方法的技術路線:采用歐拉方法描述連續介質煙氣的流動,即采用連續性方程和動量方程等求解氣相場;采用拉格朗日方法描述離散液滴的運動、氣-液間的傳熱與氣化相變,通過氣液兩相間的動量和熱量交換將上述兩種方法進行耦合。在計算氣-液間傳熱過程中,每個時間步長內通過實時統計各網格內的液滴數量、液滴大小來獲取氣-液間的傳熱面積,通過跟蹤液滴溫度及傳熱量計算液滴的升溫、蒸發氣化狀況及粒徑的變化。為了能夠對大規模霧化液滴應用拉格朗日方法進行計算,在計算離散液滴時采用了蒙特卡諾方法。

1.1 離散液滴運動模型

(1)

ax=Fx/mp,ay=Fy/mp

(2)

ux,i+1=ux,i+axΔt,uy,i+1=uy,i+ayΔt

(3)

Px,i+1=Px,i+ux,iΔt,Py,i+1=Py,i+uy,iΔt

(4)

式中:F為液滴所受合力;FD為曳力;FG為重力;CD為曳力系數;Ap為迎風面積;ρg為煙氣密度;ug為煙氣速度;mp為液滴質量;g為重力加速度;ax、ay為x、y方向的加速度;Fx、Fy為F在x、y方向的分力;ux,i、uy,i為液滴i時刻的速度;Px,i、Py,i為液滴i時刻的位置;ux,i+1、uy,i+1為液滴i+1時刻的速度;Px,i+1、Py,i+1為液滴i+1時刻位置;Δt為時間步長。

1.2 氣液兩相傳熱模型

Q=hA(Tg-Tp)

(5)

(6)

(7)

式中:Q為Δt時間內的傳熱量;Tg、Tp分別為煙氣、液滴的溫度;h為傳熱系數;A為傳熱面積;cg、cp為煙氣、液滴的比熱容;mg為煙氣質量。

1.3 液相氣化模型

Q=γpΔmp

(8)

式中:γp為液滴潛熱;Δmp為蒸發掉的液滴質量。

1.4 數值模擬平臺

由于用FLUENT軟件計算時顆粒數量有限,且現有模型無法與實驗結果吻合,因此數學模型的求解及數值模擬平臺的建立包含以下過程:(1)運用FLUENT軟件求解描述氣相場的守恒方程;(2)應用VB語言編寫求解描述液滴在氣相場中的運動、氣液兩相間的傳熱、液滴氣化相變過程;(3)應用VB語言編寫數值模擬結果的后處理程序,通過對數值模擬結果不同物理場的繪圖并按照時間步長的發展過程制作圖像。

基于上述數學模型,筆者集中對液滴蒸發氣化過程中4個物理量的變化進行跟蹤與分析:

(1)液滴粒徑。當液滴噴入煙道后,溫度不斷升高,在達到水的沸點后液滴開始氣化,液滴粒徑不斷減小。

(2)煙氣溫度。當液滴噴入煙道后,隨著液滴與煙氣間的傳熱,煙氣溫度不斷降低。

(3)液滴質量分數(液滴質量與流體質量的比值)。當液滴噴入煙道后,隨著液滴與煙氣間的換熱,液滴不斷蒸發,隨著高度增加,液滴質量分數不斷減小。流體總質量包括液滴質量、煙氣質量和液滴已蒸發的蒸汽質量。

(4)蒸汽質量分數(液滴已蒸發的蒸汽質量與流體總質量的比值)。當液滴噴入煙道后,隨著液滴與煙氣間的傳熱,液滴不斷蒸發,不同煙道高度的蒸汽質量分數不斷增加。

2 實驗裝置

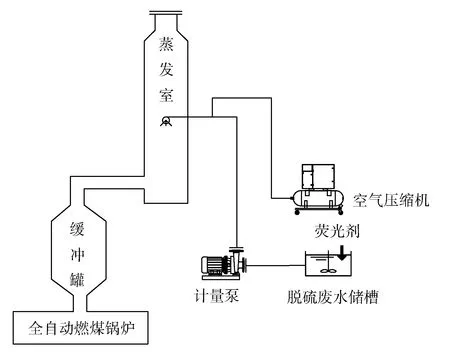

實驗裝置系統見圖1。

圖1 實驗系統示意圖

燃煤鍋爐產生的煙氣進入緩沖罐,經空氣電加熱器調節煙氣溫度后進入蒸發室;而脫硫廢水通過計量泵、空氣壓縮機及雙流體噴嘴霧化,在蒸發室內與煙氣接觸后逐漸蒸發。煙氣從下向上流動,廢水逆向噴入蒸發室內。實驗中采用熒光示蹤法結合煙氣溫度沿程變化來判定脫硫廢水液滴在煙氣中的蒸發情況。

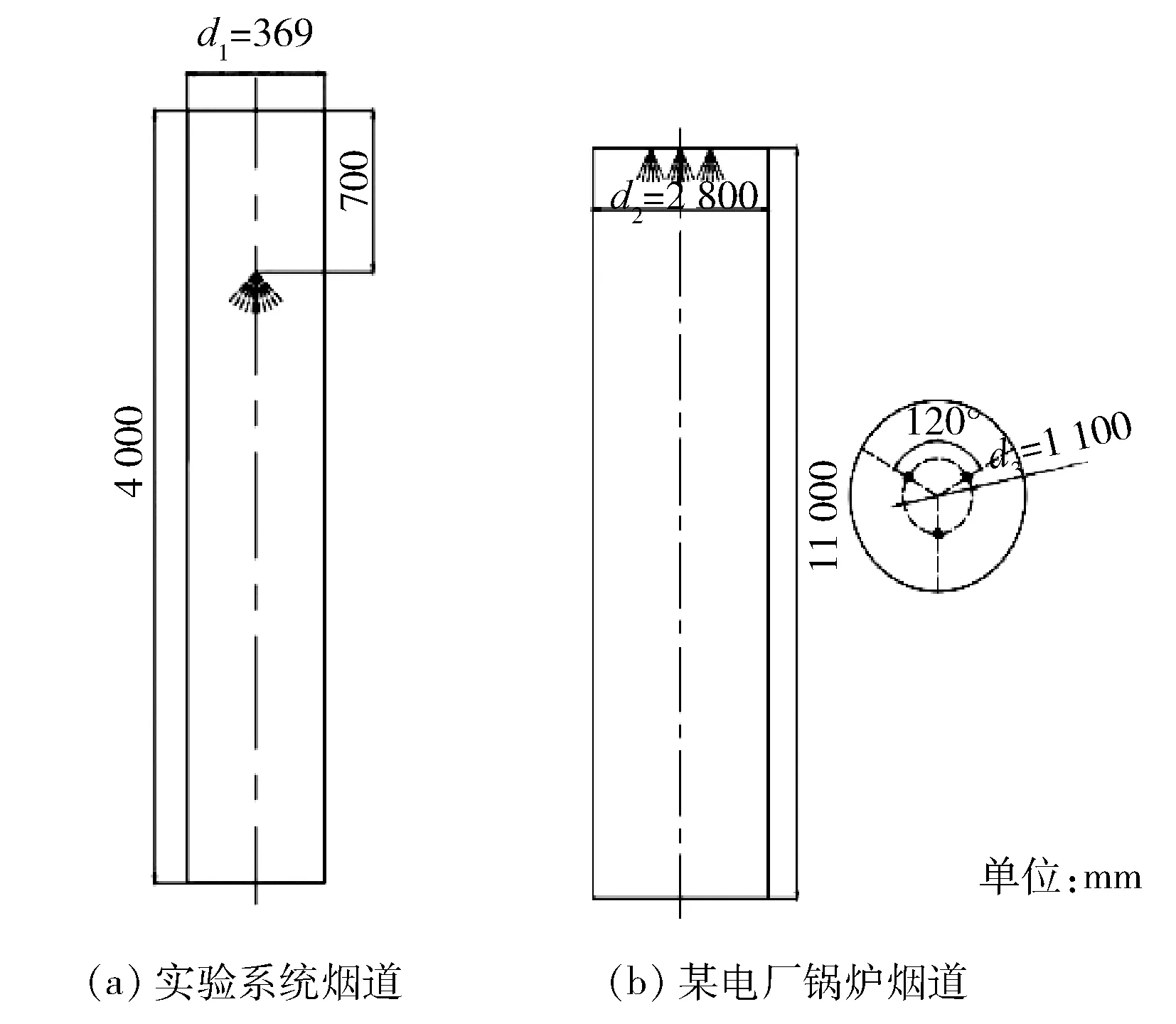

數值模擬平臺采用與實驗裝置完全相同的條件開展平行實驗,并將數值模擬結果與實驗結果進行對比,驗證數值模擬結果的準確性,在此基礎上對旁路煙道脫硫廢水的蒸發過程進行了數值模擬研究。實驗系統煙道和某電廠鍋爐煙道結構見圖2。實驗系統煙道直徑為369 mm,長度為4 m,單噴嘴、逆流噴射,額定噴水質量流量為1.0 kg/h;實爐煙道直徑為2 800 mm,長度為11 m,3個噴嘴呈等邊三角形布置,順流噴射,額定噴水質量流量為2.5 t/h。按照1∶1進行數值模擬,分別針對不同煙氣溫度、廢水噴入霧化角、平均霧化粒徑及相關傳熱影響因數的變化進行了模擬分析。

圖2 實驗系統煙道及某電廠鍋爐煙道結構圖

3 結果與分析

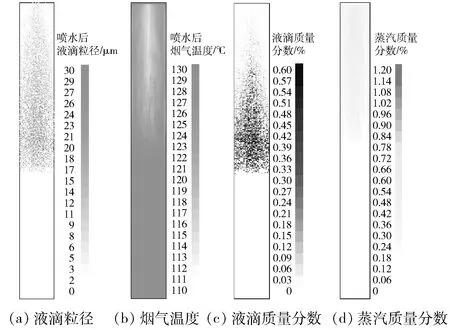

3.1 脫硫廢水蒸發過程

為了從總體上了解脫硫廢水在實驗煙道中的蒸發過程,數值模擬結果見圖3。實驗中廢水蒸發運行參數:煙氣速度為0.909 m/s,煙氣溫度為168.5 ℃,霧化角度為30°,液滴直徑為30 μm,噴水體積流量為 1.4 L/h,流向為逆流。

由圖3分析可知:(1)在逆向噴水的情況下,液滴在噴嘴下方一定區域范圍內發生轉向,這是由于液滴先向下做減速運動,速度逐漸降為0并隨煙氣轉而向上,液滴的轉向過程造成較長的停留時間;(2)在轉折區液滴質量分數最大,該區域形成一個局部溫度低溫區;(3)隨著液滴的不斷蒸發,蒸汽質量分數不斷增加;(4)由于噴嘴位于煙道軸線上,所以煙道軸線區域的溫度比同高度截面其他區域的溫度相對較低,蒸汽質量分數也更大。

圖3 廢水蒸發的物理場

3.2 煙氣溫度的影響

為驗證數值模擬結果的準確性,將數值模擬結果與相同運行條件下的實驗結果進行對比。實驗能夠測到的參數包括:(1)噴嘴上方煙道軸線的溫度分布,通過在煙道軸線不同高度布置熱電偶進行測量,雖然由于未蒸發液滴粘附會造成一定誤差,但其沿高度方向的數值變化趨勢仍具有較好的參考價值;(2)沿煙道軸線液滴蒸發程度,由于缺少有效的測量方法,實驗中采用熒光示蹤法來判斷,該方法有一定誤差,能判斷液滴基本蒸發(約95%質量分數液滴)所需時間。

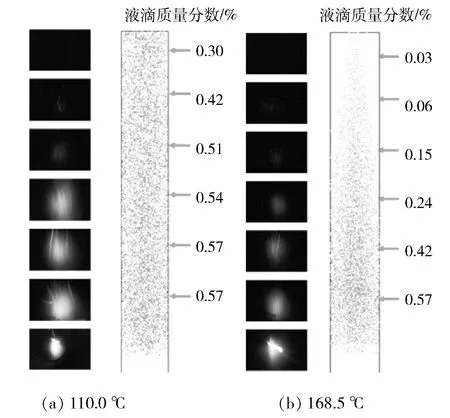

圖4為煙氣溫度110.0 ℃和168.5 ℃時,實驗測試得到的觀察孔熒光亮度與數值模擬得到的液滴粒徑及質量分數分布。計算機在對離散水滴繪圖時,由于受到分辨率的限制,對極小的液滴(粒徑小于1 μm)也必須用一個色點來表示,使得煙道出口處水滴看起來較多,為便于準確理解,在數值模擬圖上標出了不同高度截面的液滴質量分數。從圖4可見:實驗數據和模擬結果能夠反映出很好的一致性,均能夠顯示出煙氣中液滴質量分數隨著煙道高度的增加不斷減少,110.0 ℃時煙道出口液滴質量分數仍有0.3%,并未蒸干,而168.5 ℃時煙道出口液滴已基本蒸干。在床頂區域,液滴質量分數已經非常小,實驗已經無法看到熒光現象。在截面的平均液滴質量分數為0.03%時,可以認為所噴入的水已基本完全蒸發,并將該煙道高度位置定為該工況條件下的完全蒸發高度。液滴質量分數為0.03%,只有少量的小直徑液滴存在。

圖4 實驗和模擬液滴蒸發情況比較

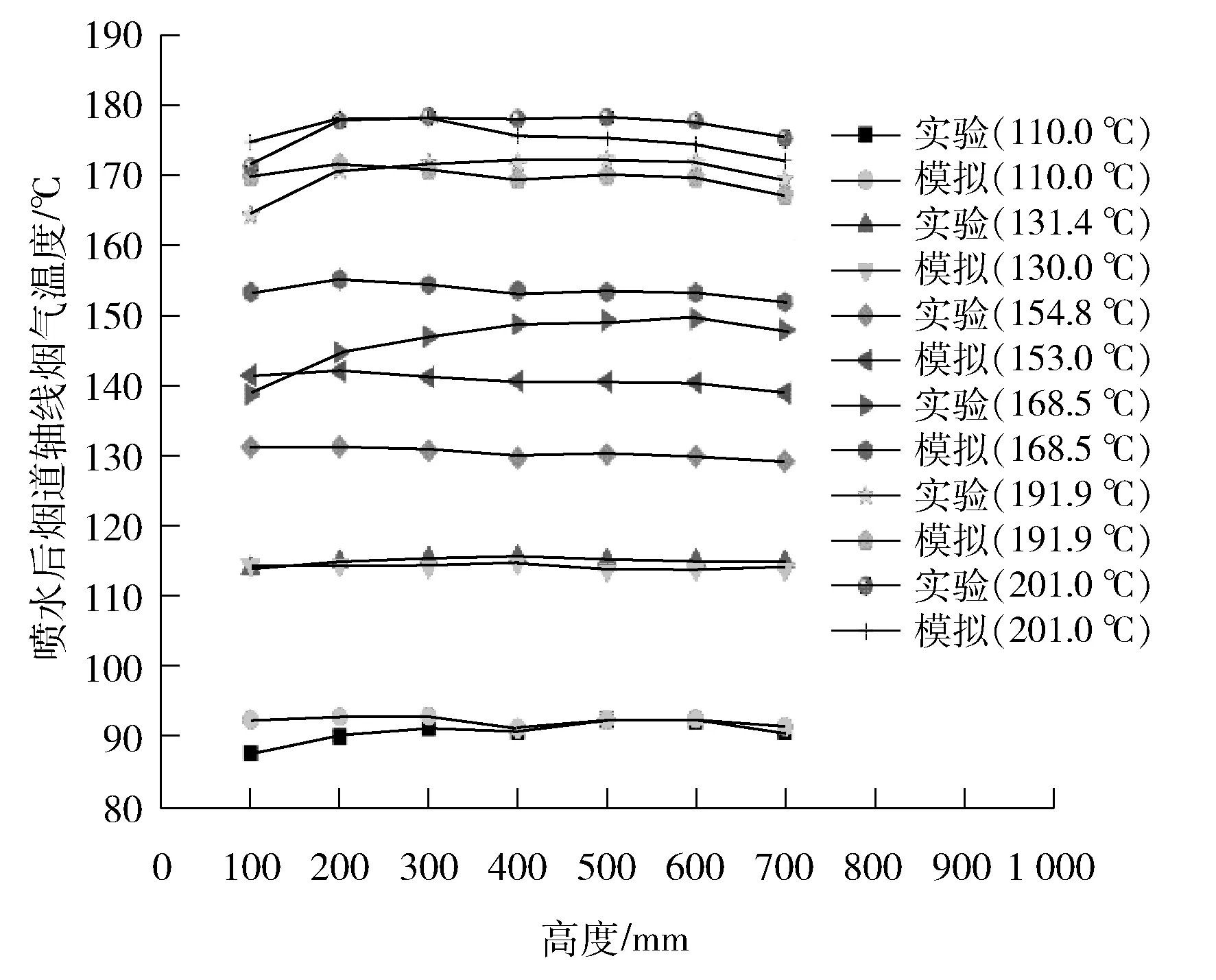

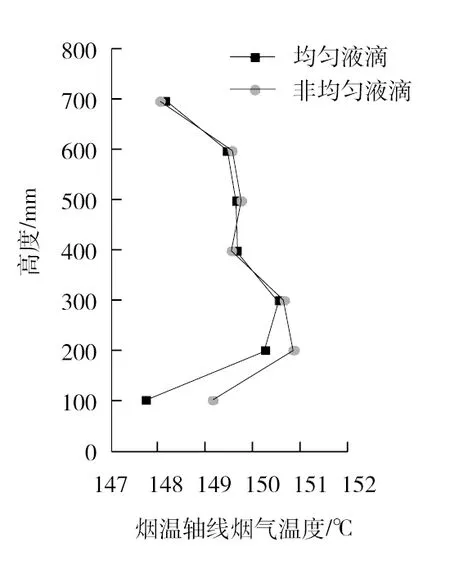

在不同煙氣溫度下,噴水后實驗和模擬煙道軸線煙氣溫度分布及對比見圖5。

圖5 實驗和模擬煙道軸線煙氣溫度對比

實驗結果和數值模擬結果均顯示出最低測點的溫度比煙道上部溫度低,這是由于測溫點(數值模擬是取溫點)位于煙道軸線上,而霧化噴嘴也位于煙道軸線上,因此該區域液滴質量分數較大,形成局部低溫區,所以下部測點的溫度反而比煙道上部溫度低,但就不同高度煙道截面平均溫度而言,自下而上是逐漸降低的。在煙氣溫度較低情況下,煙道軸線的溫度分布趨于一致,這是因為在煙氣溫度較低時,煙道內液滴蒸發速度較慢,煙道內較高的含水量一致延伸到煙道頂部,所以溫度相對均勻,并不像煙氣溫度較高時液滴主要集中于煙道下部。

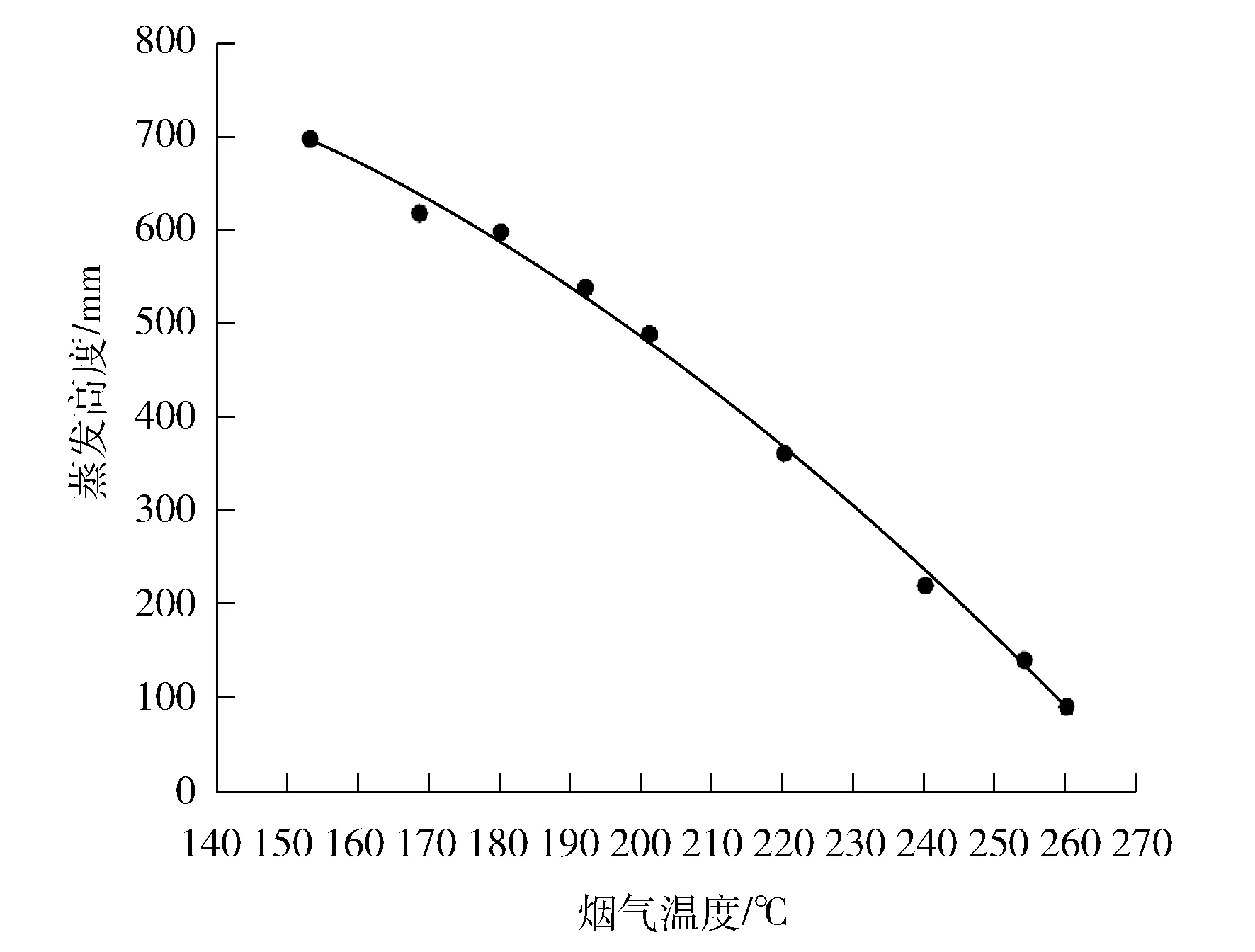

以噴嘴位置為基準點,不同煙氣溫度下液滴完全蒸發(截面液滴質量分數<0.03%)高度與煙氣溫度的關系見圖6(僅統計了能夠在實驗煙道內完全蒸發的數據,即煙氣溫度低于150 ℃液滴無法在實驗煙道內完全蒸發)。從圖6中可知:煙氣溫度對液滴蒸發影響較大,煙氣溫度越高,蒸發速度越快,主要是煙氣與液滴的溫差越大,傳熱能力越強,液滴達到同樣溫度需要的時間越短[8]。

圖6 不同煙氣溫度時蒸發高度

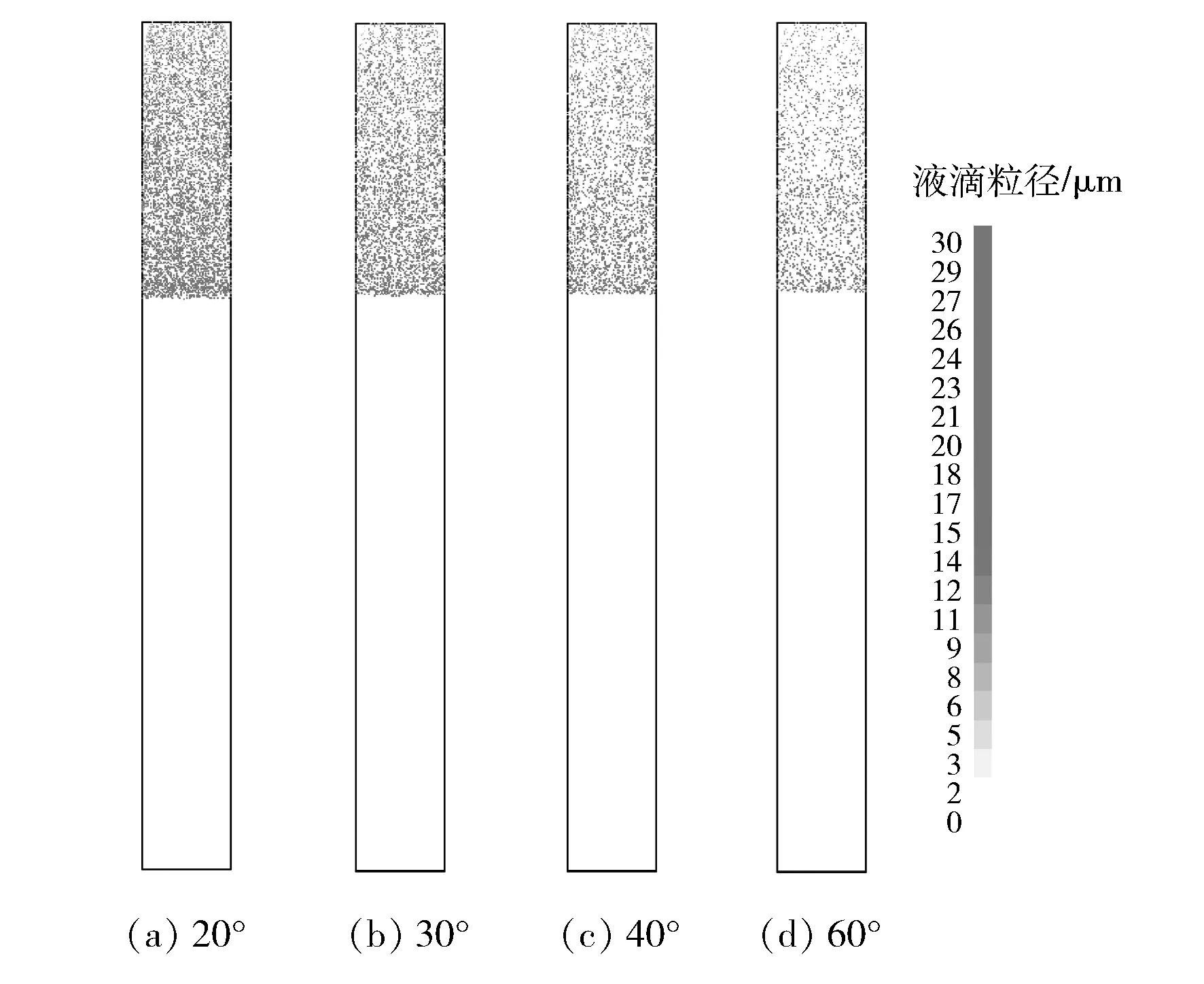

3.3 霧化角的影響

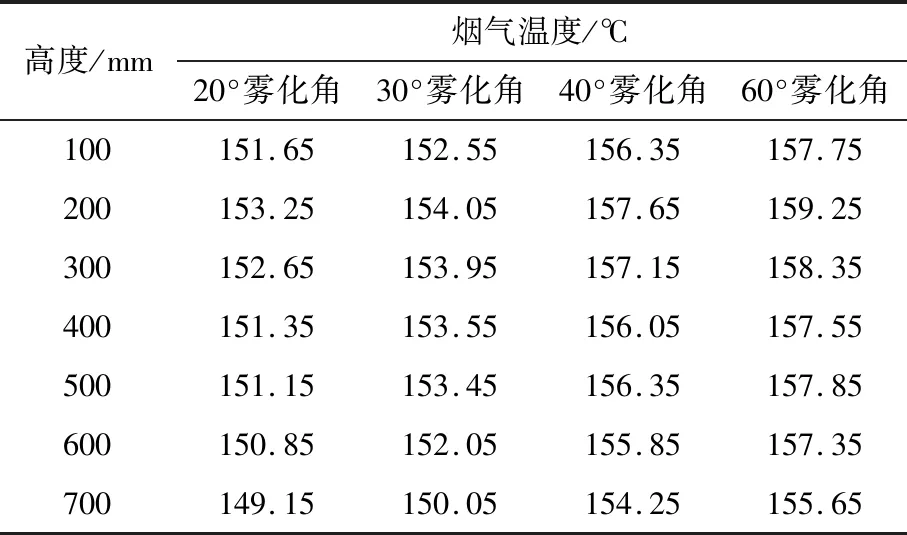

霧化角是霧化噴嘴特性參數之一,為探討霧化角的影響,在確定煙氣溫度、流速及噴水量的條件下,分別采用20°、30°、40°和60°霧化角進行計算。不同霧化角條件下煙道內水滴粒徑分布見圖7,對應條件下煙道軸線煙氣溫度見表1。

圖7 不同霧化角下液滴粒徑場

表1 不同霧化角下煙道軸線煙氣溫度

由表1可以看出:(1)隨著霧化角的增加,煙道軸線煙氣溫度分布逐漸提高,同等高度液滴質量分數減小。一方面霧化角增加,液滴擴散更廣,煙氣與液滴的傳熱范圍更廣,而不是局限于在煙道中間的位置,充分利用了煙道內更多的煙氣,煙道內不同高度水平橫截面的溫度趨于均勻,即隨著霧化角的增加改善了煙道內的傳熱條件,有利于液滴的蒸發;另一方面,液滴擴散更廣使得液滴碰壁量增加,液滴碰壁后液滴自動消失不再與煙氣傳熱,則煙氣熱量利用較少,煙道內溫度自然就高,但此因素影響較小。(2)煙道軸線煙氣溫度和液滴質量分數沿煙道高度的分布變化并不顯著,說明霧化角的變化對煙道內傳熱傳質的影響較小。

3.4 液滴粒徑的影響

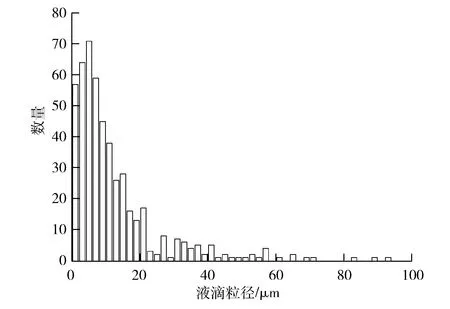

實驗中采用了基于相位多普勒技術的粒子動態分析儀研究了噴嘴的冷態霧化特性,實驗時氣體壓力為0.3 MPa,液體壓力為0.2 MPa,測試位置位于噴嘴下方10 cm,中值粒徑d50=10 μm的噴嘴霧化液滴粒徑的數量分布見圖8。由圖8可知:該噴嘴所噴出的液滴粒徑大小并不統一,大部分液滴粒徑≤10 μm。為探究液滴粒徑分布情況對液滴蒸發的影響,根據實驗液滴粒徑的數量分布情況,將噴霧模擬成由10 μm、20 μm、30 μm、40 μm、50 μm等5種不同粒徑大小的液滴組成,該5種液滴按表2中的數量百分比組合噴入煙氣中。

圖8 實驗中噴嘴霧化液滴粒徑的數量分布

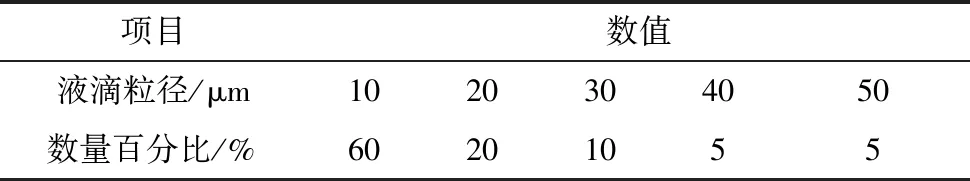

表2 不同粒徑液滴的數量百分比

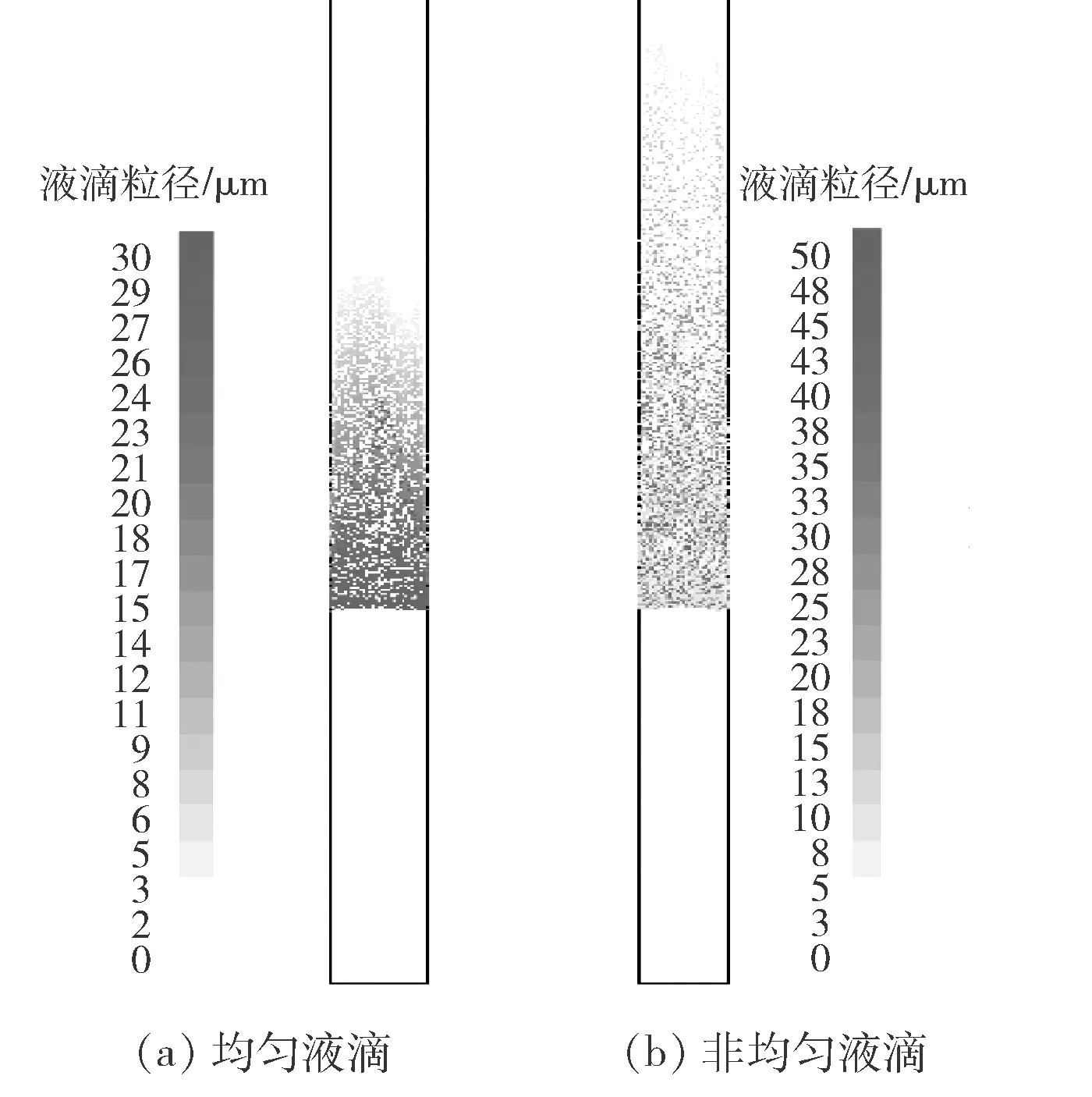

噴水前煙氣溫度為168.5 ℃條件下,噴水后均勻液滴與非均勻液滴模擬粒徑分布和軸線煙氣溫度對比見圖9、圖10。

圖9 均勻液滴與非均勻液滴模擬粒徑場

圖10 噴水后煙道軸線煙氣溫度對比

由圖9和圖10可見:對均勻液滴粒徑和非均勻液滴粒徑兩種計算條件,煙氣出口溫度的變化不大,但液滴完全蒸發的高度具有明顯的差異,非均勻液滴的完全蒸發高度要大于均勻液滴粒徑情況。這是由于在非均勻液滴粒徑條件下,液滴中有大粒徑液滴存在,而大粒徑液滴的完全蒸發需要較長時間,使得其完全蒸發高度顯著增加,在實際應用中不能僅從平均粒徑去考慮脫硫廢水的蒸發特性。

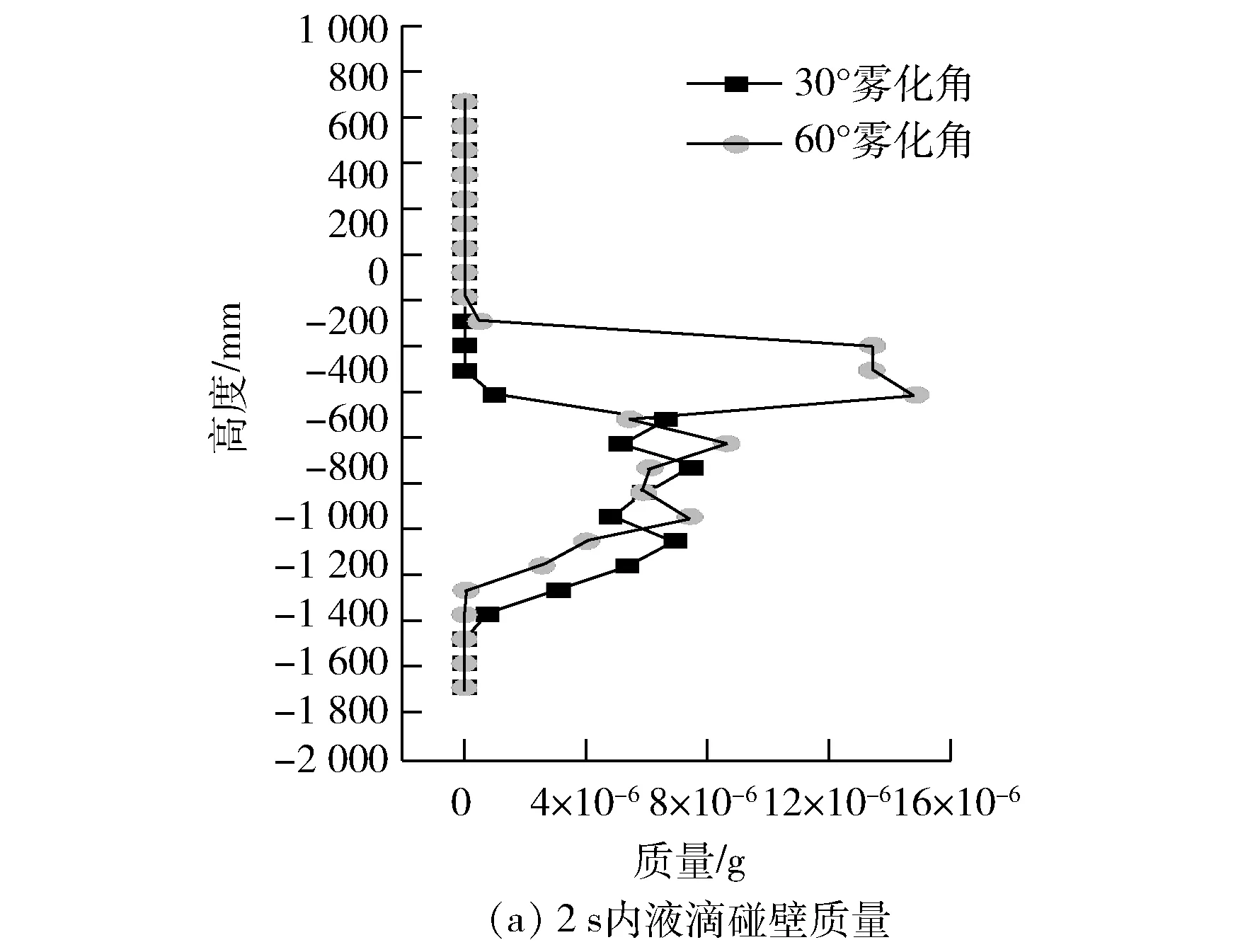

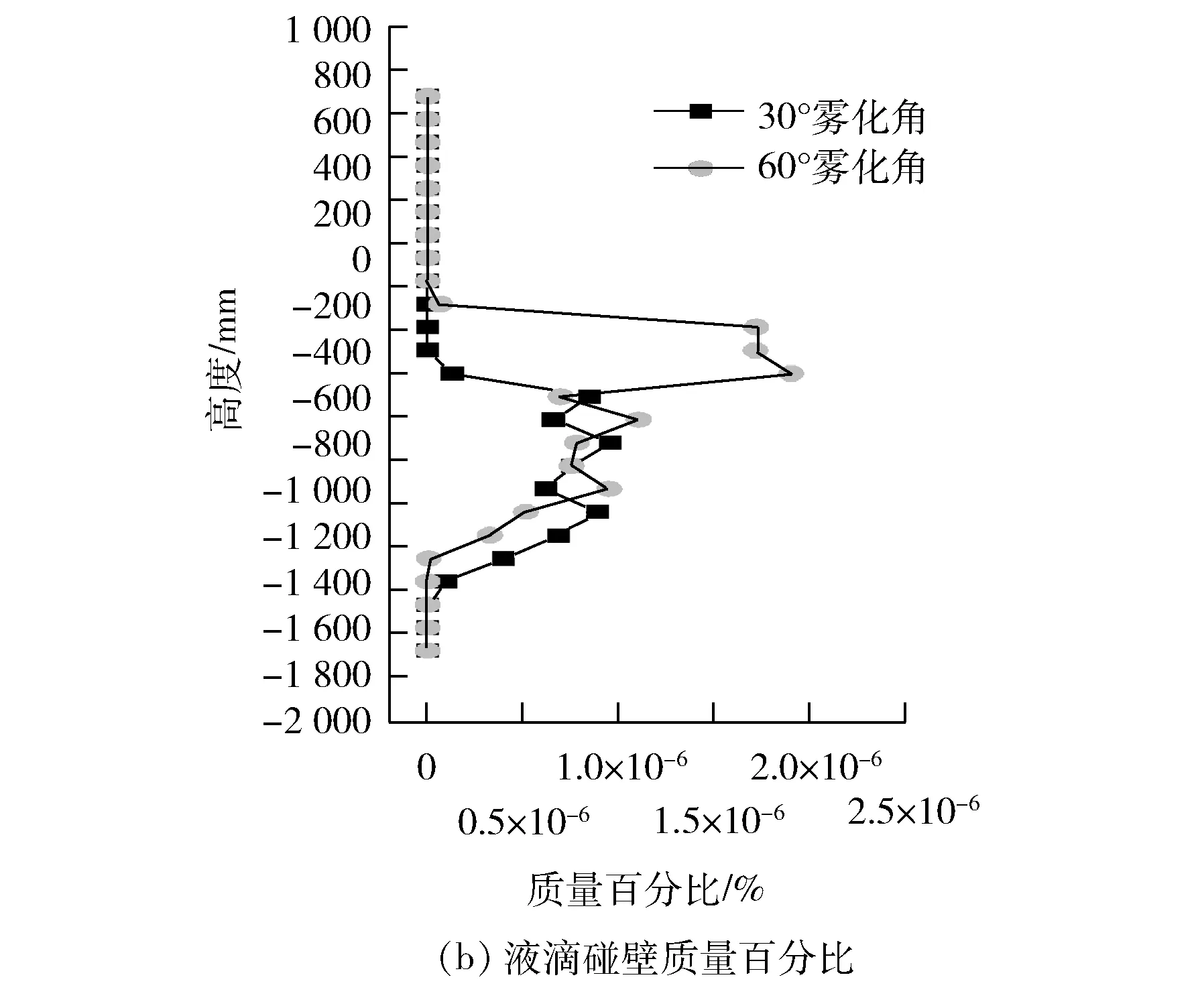

3.5 液滴碰壁對蒸發過程的影響

當液滴噴入煙道中,隨著液滴的運動,液滴會與壁面發生碰撞,程序中做了一定的簡化,計算時使碰壁的液滴消失并且不再參與接下來的傳熱。一方面液滴碰壁會導致模擬結果與真實情況有些微差異,另一方面如果有過多的液滴與壁面碰撞,會造成壁面出現大量的積灰和結垢。為探究液滴碰壁對蒸發過程的影響,將采用霧化角為30°和60°時噴入液滴。不同煙道高度液滴碰壁情況的統計見圖11。以噴嘴位置為0 mm高度位置,液滴碰壁質量百分比為每秒碰壁液滴的質量與每秒噴水質量的比。

圖11 不同煙道高度液滴碰壁情況

由圖11可知:(1)液滴碰壁都是發生在噴嘴以下,因為液滴噴出后向下運動,液滴沿徑向擴散,會產生碰壁,隨著徑向速度的減小,碰壁現象逐漸消失,而噴嘴以上液滴的徑向速度接近0,基本沒有碰壁現象;(2)60°霧化角比30°霧化角的碰壁量更大,且集中在偏煙道上部,因為霧化角為60°時有更多的液滴獲得更大的初始徑向速度和更小的軸向速度,且這些液滴的位置在噴液范圍的外層,即液滴的初始軸向位置偏煙道上部,所以這些液滴擴散后很快就會碰壁,且碰壁量會更大;(3)霧化角為30°和60°時,碰壁量和碰壁百分數都在10-6,碰壁對蒸發速度的影響不大,但由于噴嘴處于除塵器上游,粉塵含量極大,大量液滴碰壁會造成壁面出現積灰和結垢,因此實際應用時不宜選擇較大的霧化角。

3.6 某電廠機組數據廢水蒸發模擬

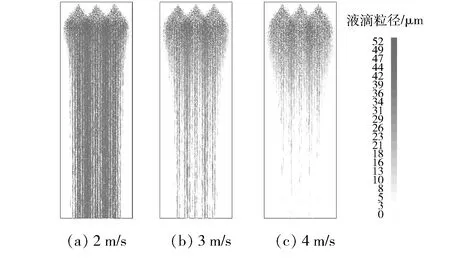

以某電廠660 MW超臨界機組設計數據為初始條件,研究在實爐工況下廢水蒸發的過程及影響因素,其結構見圖2。實爐廢水蒸發設計參數:煙氣速度為2 m/s、3 m/s、4 m/s,煙氣溫度為330 ℃,液滴粒徑為52 μm,噴水質量流量為 2.5 t/h,流向為順流。

不同煙氣速度下的液滴粒徑分布見圖12。

圖12 不同煙氣速度下的液滴粒徑分布

由圖12可知:(1)當煙氣速度為2 m/s時煙道內液滴不能完全蒸發,原因是煙氣溫度已經較低、煙氣量較少,帶入煙道內熱量不足;(2)當煙氣速度提高到3 m/s時,液滴的蒸發程度得到提高,但仍不能完全蒸發;(3)當煙氣速度提高到4 m/s時,煙道內液滴可以完全蒸發。從熱平衡角度,要確保2.5 t/h的液滴在330 ℃的煙氣中能夠完全蒸發所需的煙氣質量流量必須大于26 533 kg/h,計算得煙氣速度必須大于2.04 m/s,因而數值模擬結果中煙氣速度為2 m/s時無法完全蒸發;當煙氣速度為3 m/s時,雖然能夠滿足熱平衡條件,但由于傳熱時間條件的限制,即液滴的停留時間不夠長,也不能實現液滴的完全蒸發;而當煙氣速度為4 m/s時,能夠同時滿足熱平衡條件和傳熱時間條件,液滴能夠完全蒸發。

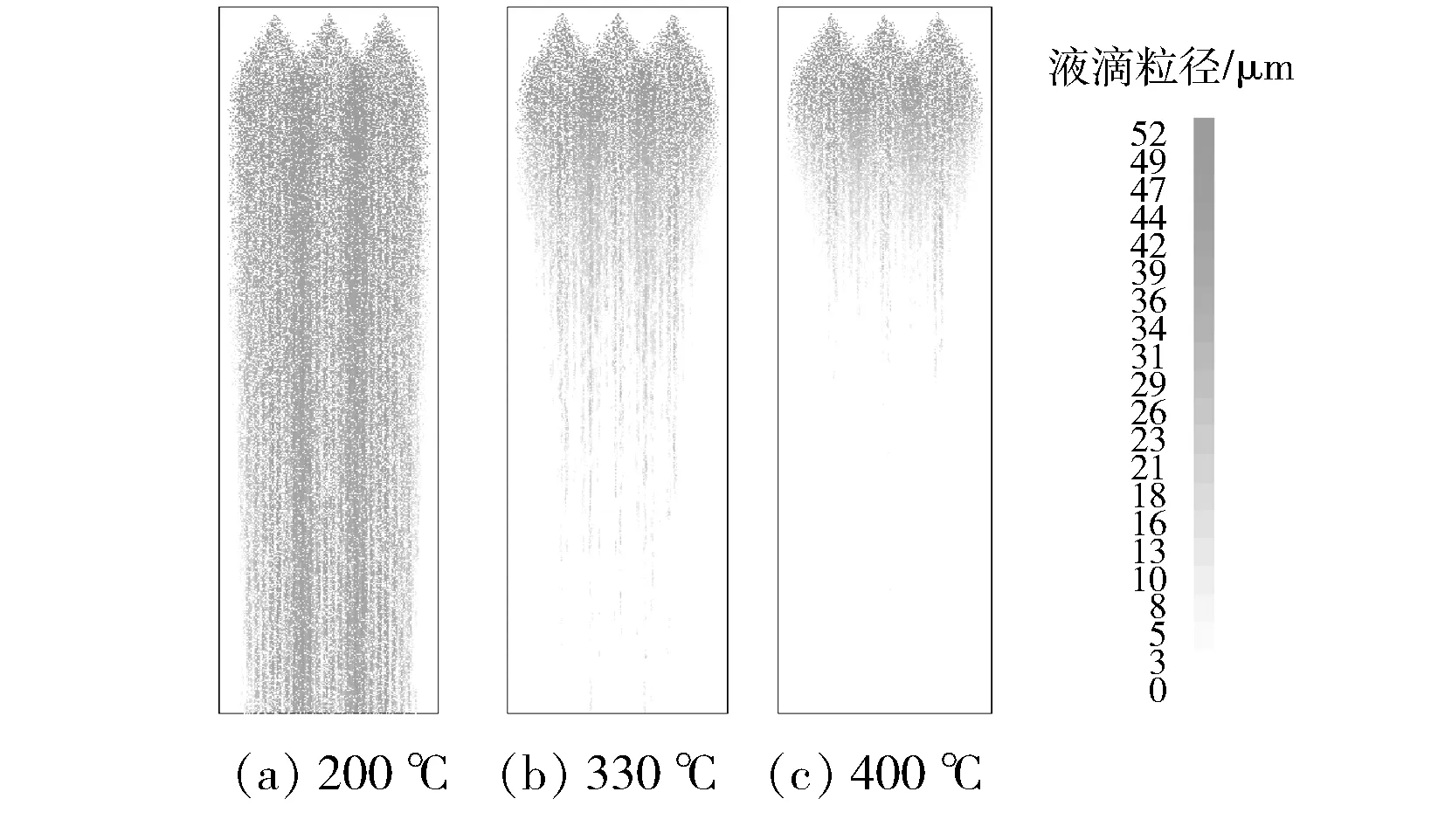

煙氣速度為4 m/s時,不同煙氣溫度下的液滴粒徑分布見圖13。

圖13 不同煙氣溫度下的液滴粒徑分布

由圖13可知:在確定的煙氣流速下,隨著煙氣溫度的升高,液滴的蒸發速度明顯加快。在利用煙道蒸發技術進行脫硫廢水處理時,要根據實際情況選擇合適的位置抽取能夠滿足蒸發需求的煙氣,同時考慮經濟煙氣速度和鍋爐的安全穩定運行。

4 結語

筆者基于所建立的數學模型,對脫硫廢水的蒸發特性進行了研究,所建立的數值模擬平臺能夠較合理地獲得液滴在煙氣中蒸發過程的相關規律,與實驗結果的吻合度較好,并得出以下結論:

(1)煙氣溫度對于廢水蒸發特性的影響較大,溫度的升高將促進蒸發的加速,實驗條件下,當煙氣溫度>150 ℃時,廢水可以在煙道內完全蒸發。

(2)霧化角的變化對煙道內液滴的蒸發影響較小。

(3)在同等條件下,非均勻粒徑液滴完全蒸發時間更長,其中大直徑液滴對蒸發影響較大。

(4)液滴速度>0 m/s的區域易發生液滴碰壁,霧化角增加,液滴碰壁量增加,對蒸發影響不大,但積灰的風險加大。

(5)在抽取一定量的煙氣進行廢水蒸發處理時,應同時滿足熱平衡條件和傳熱時間條件才能保證廢水在有限空間和時間內完全蒸發。