航天器艙門零重力環境模擬卸載系統設計分析

趙本華,張 斌,白忠奕,夏祥東,任華興,王 燕,于 震

(1.北京衛星制造廠有限公司,北京100094;2.北京空間飛行器總體設計部,北京100094)

0 引言

航天器艙門是用于空間航天員和地面試驗人員進出艙體的重要通道,同時也是空間站、載人飛船等航天器上必需的、影響航天員生命安全的關鍵設備[1]。在地面開展艙門的零重力模擬展開試驗是驗證航天器艙門(簡稱“艙門”)可靠展開的重要措施之一,因此艙門的展開試驗是必不可少的研制環節。傳統艙門開關通過航天員手動操作實現,無需進行艙門零重力環境模擬卸載展開試驗。隨著我國航天事業不斷發展,艙門的外形尺寸和質量逐漸增大,同時要求航天器內無人自主運貨時通過艙門能夠自動開關,因此需要在地面模擬零重力狀態進行展開與收攏試驗,以驗證艙門是否滿足在軌使用條件。零重力卸載率是決定地面模擬展開試驗成功與否的重要影響因素,卸載率低會導致艙門與導軌間產生較大摩擦,影響艙門使用壽命。零重力卸載系統是艙門展開試驗裝備的重要組成部分,主要創新點在于如何設計高可靠和高卸載率零重力模擬卸載展開。

本文對艙門的高卸載率和高精度展開試驗系統設計方法進行研究,為開展艙門的地面展開驗證試驗提供支持。

1 艙門結構和展開試驗方案分析

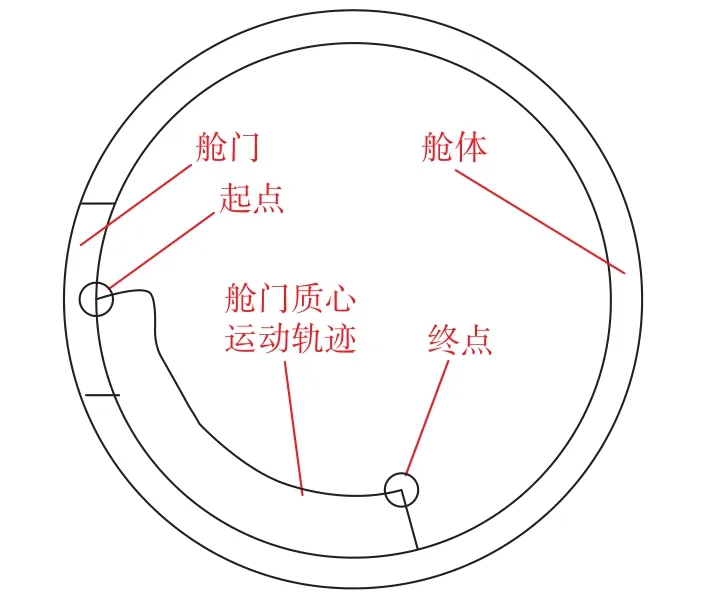

艙門的主要展開試驗過程為艙門鎖緊機構完成解鎖動作后,動力機構驅動門體沿固定軌跡運動;收攏時為驅動機構反向運行,艙門再沿軌跡返回初始鎖緊位置,停止運動。艙門、艙體的運動軌跡如圖1所示。

艙門運動軌跡為二維變曲率曲線,運動軌跡較為復雜,因此首先對零重力卸載方法進行討論。模擬在軌零重力展開主要方法有跌落法、拋物線飛行法、氣浮法、水浮法和懸吊法等[2]。下面對主要的幾種方法的優點和缺點進行對比分析。

1)跌落法。跌落法是通過對試驗物體進行自由落體實現短時間模擬零重力,缺點是跌落速度大,試驗操作難以實施。艙門試驗包括展開與收攏全過程,采用驅動機構自動驅動,運行周期時間大于100s,并同時要監測運行參數。跌落法提供零重力環境的時間短,因此無法提供長時間驅動控制和參數監測條件。

圖1 某艙門運動軌跡示意圖Fig.1 Motion trajectory of a hatch-door

2)拋物線飛行法。將試驗設備與試驗產品運至設計高度和速度后,然后停止加速,通過在一段時間范圍內自由落體模擬低重力或微重力環境[3]。缺點是拋物線飛行法持續時間較短,一般為25s~30s[4],不能滿足試驗時間要求。

3)氣浮法。氣浮裝置由氣墊組件、試驗平臺、氣源組成,通過氣墊組件將重物向上托起,主要用于質量大的星體、船體連接等[5]。試驗艙體為半封閉式結構形式,無法滿足氣浮支撐卸載的全敞開條件,同時缺點還有氣浮支撐系統部件多,氣壓控制系統復雜,條件保證要求高[6],試驗裝置研制成本高。

4)水浮法。由于艙體、艙門外形和質量較大,卸載率要求高,艙門導軌表面和驅動裝置等對水類等液體較為敏感,它們容易引起零件腐蝕和系統失效。同時缺點還有水浮狀態下試驗條件苛刻、液體對艙門運動阻力較大[7],因此艙門不適宜采用水浮卸載方法試驗,水浮法不能滿足低阻力、安全可靠的試驗要求。

5)懸吊法。通過懸吊系統為試驗物體提供一個通過質心的拉力來抵消重力。懸吊展開試驗卸載系統結構的優點是能夠適應復雜軌跡展開需求,結構相對簡單。綜合艙門運動需求和特點,艙門質量較大且運動軌跡為變曲率復雜曲線,展開過程中轉動中心不斷發生變化,懸吊法是艙門零重力展開方法中最佳的一種。

下面對懸吊法的具體內容進行詳細敘述。國內,韋娟芳[8]對衛星天線展開過程零重力卸載的模擬設備進行了總結分析,對原理進行歸類,主要分為懸臂可轉動、滑輪式、二維滑軌式、繩索懸吊式以及氣浮式零重力裝置;鄒勝宇[9]對懸吊式位置跟隨技術進行了研究。國外,White等[10]采用電機驅動式懸吊方法進行重力卸載,該方法適合單一懸臂吊掛,同時卸載控制系統控制復雜。

零重力模擬展開試驗卸載系統設計需要滿足高卸載率、安全、可靠的要求,主要設計要求和約束條件如下:

1)展開過程卸載率要求高(不低于95%),盡可能模擬真實工況,降低艙門與支撐導軌之間摩擦力;

2)展開運動過程平穩、無卡滯,防止上下波動造成對艙門導軌、驅動機構的沖擊,保證導軌使用壽命不受影響,具有高可靠性要求;

3)卸載系統為隨動方式運行,試驗裝置與艙門變形小難以檢測,有必要對試驗過程進行實時監測,用于評估試驗方法對試驗物體的影響。

2 零重力卸載系統設計與分析

2.1 系統總方案設計與分析

由于艙門運動質心穩定,懸吊法采用單一懸臂梁支撐。常用平面二維零重力模擬方法,包括使用單一懸臂梁支撐吊架零重力裝置,以及二維平面滑軌式吊架零重力裝置等。滑軌系統主要包括一維和二維結構。單一懸臂梁支撐吊架零重力裝置通過搖臂架的轉動和附件滑軌平動來實現二維運動模擬,且設備最為簡單。缺點是只適用于小質量、簡單軌跡轉動運動物體,比如小型天線等轉動展開機構。

二維平面滑軌式吊架零重力裝置通過縱向和橫向兩組平動滑軌實現較重載荷二維運動模擬。因此平面二維滑軌懸吊法比較適合艙門展開需求,設備較為復雜,典型應用是太陽翼零重力展開試驗。但太陽翼展開試驗要求鉸鏈到位即可,對卸載率和精度要求不高,同時無需滿足反復高精度展開需求。二維導軌具備高剛度和高精度特點,可以滿足艙門復雜變軌跡展開試驗需求。

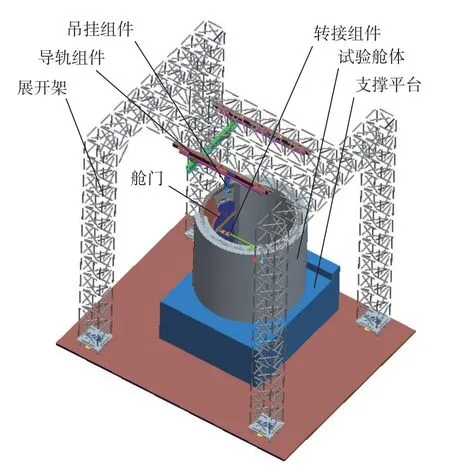

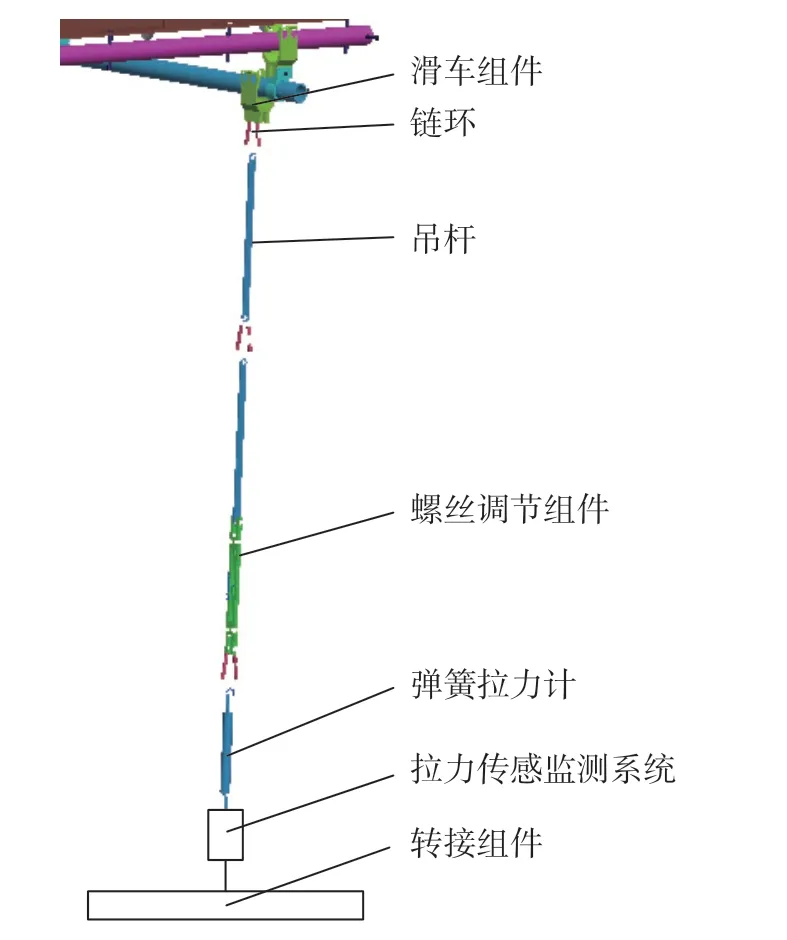

通過對艙門零重力展開試驗需求進行分析,確認卸載系統需要實現以下四大功能:可移動式高剛度支撐和二維展開全范圍可移動、柔性低沖擊吊掛、試驗過程數字化實時監測、高卸載率配平等效補償。零重力卸載系統主要由展開架、導軌組件、吊掛組件、轉接組件等組成,具體如圖2所示。

圖2 艙門零重力模擬展開試驗系統總圖Fig.2 General configuration of zero-gravity simulation deployment test system for hatch-door

展開架主要采用傳統的高剛度桁架結構,下底設計了可移動式底盤組件進行支撐。下面重點對滑軌組件、吊掛組件、數字化監測系統、調平結構等進行設計與分析說明。

2.2 滑軌組件設計與分析

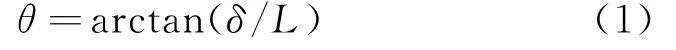

滑軌組件由滑車組件、橫向滑軌、縱向滑軌等組成。由于艙門空間結構外形限制,采用單點吊掛卸載,吊掛質量集中在同一滑車組件,導致試驗滑軌受力大、易變形、卸載過程波動大,為解決該問題,對支撐滑車、滑軌受力進行重點分析,如圖3所示。

從圖3分析可知,在支撐點距離L時,在運行過程中豎直方向波動量δ導致的角度變化為

在運行過程產生的波動變形δ一致時,θ隨支撐點距離L增大而減小,因此會降低滑車翻轉可能性,需提高滑車組件運行的穩定性。

圖3 滑車在滑軌上支撐設計分析Fig.3 Design and analysis of support on the sliding-rail

滑軌載荷應力主要與單點承載力、截面結構以及在展開架上的固定間隔相關,因此采用長距離L滑車、多點支撐分散受力,以及大徑、高剛度、中空小質量桿件支撐,減小滑動部件變形,提高卸載能力。

為滿足多工況展開試驗需求,二維展開軌跡包絡范圍為2200mm×1600mm,設計分析變形控制在0.3mm以內。

2.3 吊掛組件設計與分析

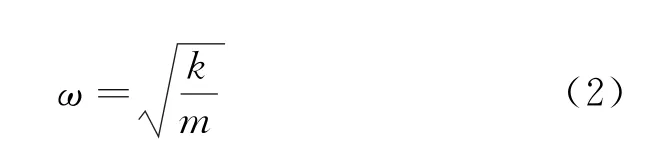

由于展開架、試驗滑軌、受試艙門、試驗艙體在艙門展開過程中會受力變形,吊掛組件支撐時產生一定上下波動。根據彈性力學進行分析計算[11],艙門和零重力配平裝置質量為m,產生的重力F1=mg。在運行過程中,豎直方向上的運動速度為v,吊掛組件的剛度為k,在時間t內運行過程中產生波動位移h之間變化,系統產生固有頻率為

其中,ω為系統產生的固有頻率,單位為rad/s;m為艙門和零重力配平裝置總質量,單位為kg;k為吊掛組件的剛度k,單位為N/m;v為豎直方向上產生運動速度,單位為m/s。

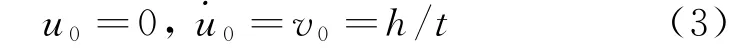

艙門運行過程振動初始條件為

因此振幅為

其中,為吊掛組件振動位移1階導數,單位為m/s;a為振動幅度,單位為m。

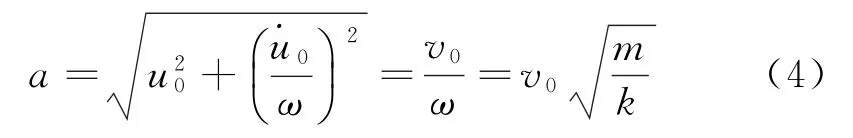

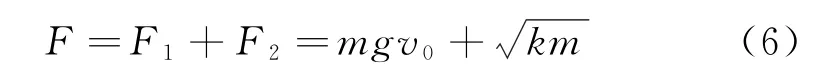

運動過程引起的吊掛組件中最大動張力為

其中,F2為最大張力,單位為N。總張力的最大值為重力加上動張力值

其中,F為吊掛組件總張力,單位為N。

根據艙門運行狀態舉例說明,按照在0.1s時間上下波動范圍0.3mm(允許最大變形范圍),吊掛組件剛度(經過Ansys分析)k為5.39×1010N/m,質量m為74.2kg,計算得到F為6726.69N,遠大于艙門與配平裝置產生的重力mg值727.16N,因此艙門導軌和吊掛組件難以承受如此大的沖擊。

吊掛組件設計過程采用的鋁合金連接件和不銹鋼可調軸向長度螺紋連接件的剛度較好,在艙門展開過程中隨著導軌波動時難以適應,因此在吊鉤與轉接組件之間增加管形彈簧拉力計用于減小吊掛組件的剛度,降低對系統的沖擊,防止艙門導軌在較大沖擊力下出現壓痕損傷。

其中,F L為管形彈簧拉力計拉力值,單位為N;k L為管形彈簧拉力計剛度,單位為N/m;x L為吊掛組件拉伸的長度,單位為m。

為了減小對艙門運動過程中的沖擊,結合艙門導軌可承載附加作用力以及卸載裝置水平度和變形值要求,綜合得出柔性管形彈簧拉力計剛度設計值為20N/mm左右。

2.4 拉力傳感監測系統設計與分析

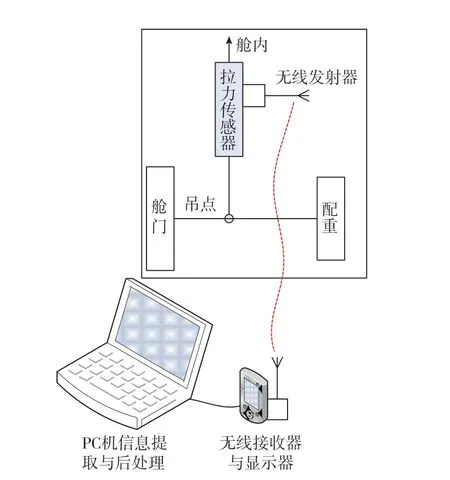

艙門在關閉狀態進行解鎖展開試驗時,對處于艙內吊掛組件中的拉力傳感器連接導線有干涉影響,為了保證艙門在多試驗工裝的封閉狀態下能夠進行實時測量并傳輸通信,采用可視化在線實時監測系統對吊掛組件承載力值,并可以通過無線傳輸系統將吊掛組件拉力值發送至地面接收器。主要組成系統如圖4所示。

監視系統具備在線可讀功能,同時可存儲多次展開試驗數據,可以采用PC機提取存儲器數據并經過后處理形成拉力隨展開角度的變化曲線。監視系統組成如圖5所示。

為了保證采集的拉力數據實時可讀性和精度要求,采用高精度數顯可讀式拉力傳感監測系統,拉力檢測精度優于0.1N。

圖4 吊掛組件結構Fig.4 Component structure of hanging components

圖5 可視化拉力傳感監測系統Fig.5 Visual tension sensing monitoring system

2.5 轉接組件設計與分析

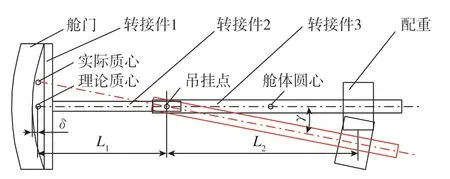

艙門結構復雜,組成部件較多,結構不能保證完全對稱;同時零部件在加工制造過程中由于加工誤差等累計原因造成質心不能完全處于中心面上。一旦艙門處于左右非對稱狀態,則導致艙門導軌左右連接處受力不一致,增加艙門運動阻力,不利于艙門平穩展開。因此在設計零重力卸載系統時需要具備可調環節,以適應艙門質心偏差。

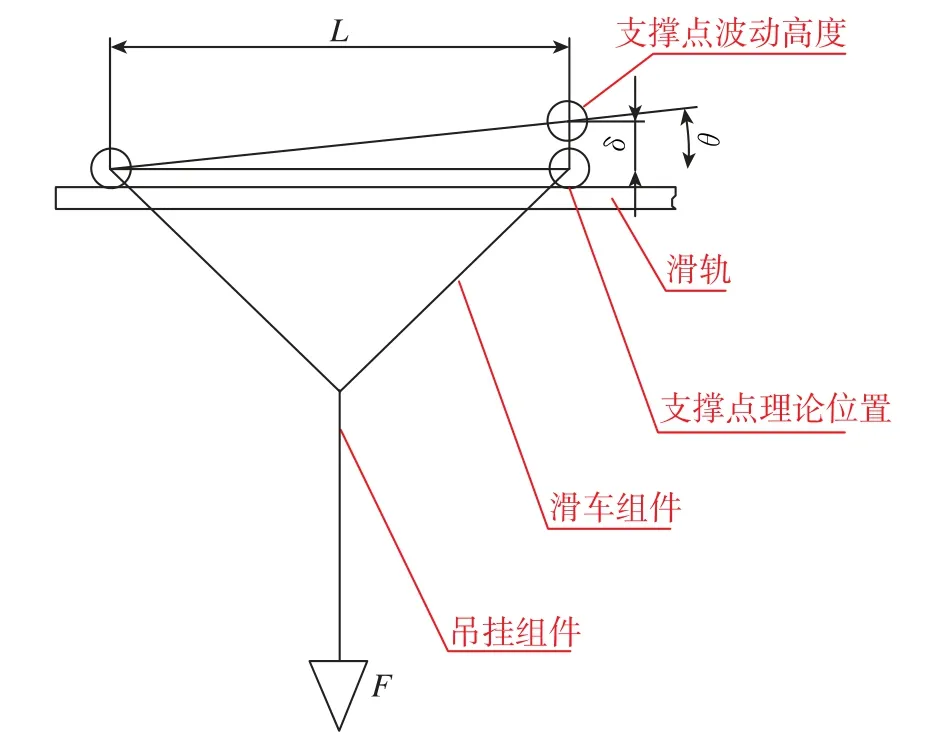

艙門外形為圓弧狀,質心靠近艙門內壁(如圖6所示,δ值較小),如果將吊點設置在質心位置,吊索位于艙體內壁距離較近位置,容易產生碰撞,無法保證艙門安全。因此在設計吊點位置時需要往艙門圓心處運動,保證吊索與艙門內壁安全,同時保證吊掛調平結構外形、質量較小,實現系統優化設計。

圖6 艙門質心示意圖Fig.6 Centroid of the hatch-door

通過調節轉接件2與轉接件3之間的夾角γ以及配重在轉接件3上位置與吊掛點之間距離L2,來實現調節過艙門的重力和對吊掛點重力矩的平衡。采用在二維平面x和y兩方向實時可調式設計,可實現高卸載率(95%)的要求。

3 試驗結果與分析

零重力卸載系統二維滑軌組件在裝配完成后,調節滑軌不同連接位置,并采用激光跟蹤儀測試滑軌在全范圍內高度差值,得到結果為0.25mm,滿足≤0.3mm設計要求。

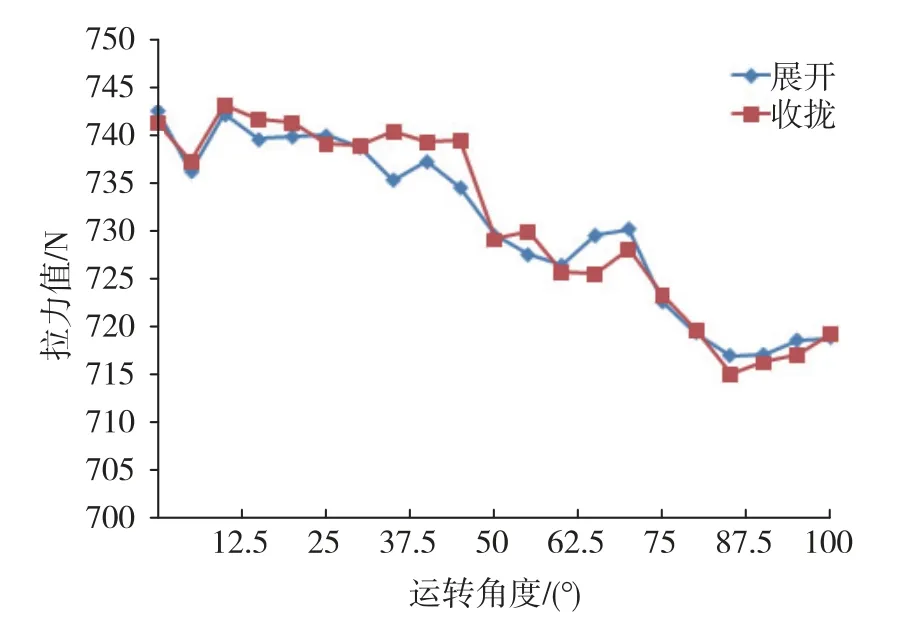

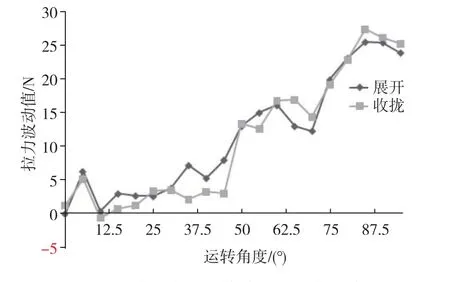

采用設計的零重力卸載系統對艙門進行展開試驗,通過拉力傳感器對展開和收攏試驗過程進行實時采集數據,并通過PC機進行后處理,獲得展開試驗過程吊掛組件拉力數值與展開角度的關系,如圖7所示,拉力范圍為715.1N~743.1N。拉力波動變化量隨展開角度的關系如圖8所示,拉力值與理論拉力值相差為27.4N,誤差<5%,證明結果與設計方案相符合。

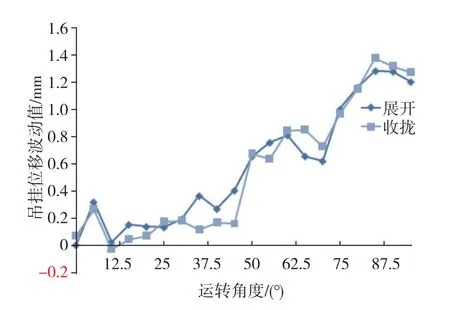

通過吊掛組件剛度計算得出吊掛最大位移波動為1.25mm,反推出艙門外側以內側為支撐時高度變化為0.25mm(吊掛吊點處以艙門內側為支點時豎直方向位移有5倍放大),滿足變形0.3mm要求,具體結果如圖9所示。

圖7 展開試驗中拉力數值隨展開角度變化Fig.7 Variation of tensile force value with angle in deployment test

圖8 展開試驗中拉力波動隨展開角度變化Fig.8 Variation of tension difference with angle in deployment test

圖9 展開試驗中吊掛位移隨展開角度變化Fig.9 Variation of hanging displacement with angle in deployment test

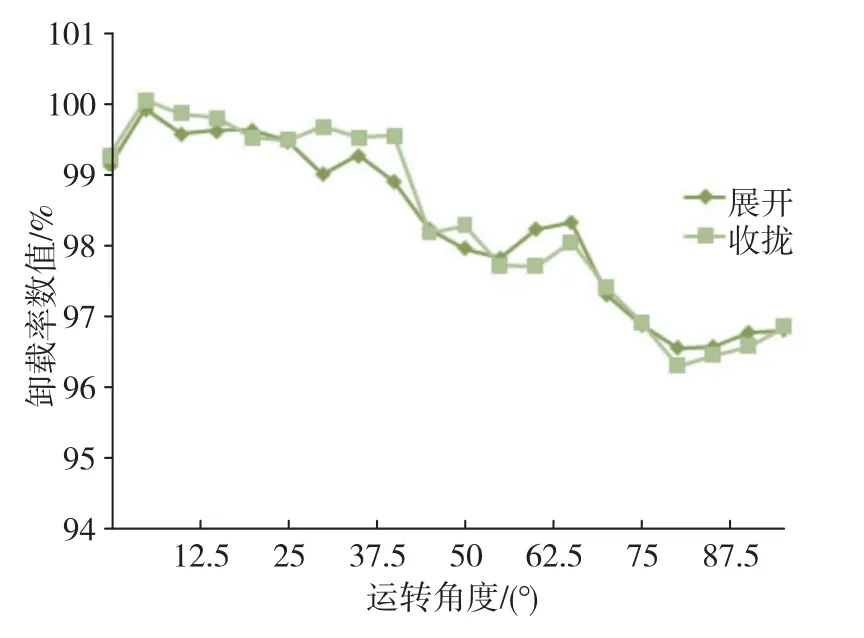

根據拉力變化計算得到艙門最小卸載率為96.31%(如圖10所示),滿足≥95%的設計要求,通過試驗驗證了設計方案可行。

圖10 展開試驗中卸載率隨展開角度變化Fig.10 Variation of unloading rate with angle in deployment test

4 結論

本文根據航天器艙門零重力模擬展開試驗要求開展系統設計方法研究,主要結論如下:

1)分析了艙門運動軌跡,采用二維滑軌設計方法適應艙門曲線軌跡展開,實現展開軌跡外包絡2200mm×1600mm以上,可以適應艙門多場地、多工況條件展開需求。

2)采用多點長距離支撐均勻分散受力,以及采用大徑空心小質量高剛度桿件支撐,滿足卸載變形要求,變形控制在0.25mm以內。

3)分析計算吊掛組件波動沖擊力,采用柔性自適應彈性元件,避免剛性碰撞,保證艙門安全運行。

4)針對解決艙門多工況展開試驗過程量化監測問題,采用高精度數顯可讀式拉力傳感監測系統,實現拉力檢測精度優于0.1N。

5)采用二維可調式調平結構設計方法,實現高精度重力補償,最終達到高卸載率96.31%,為保證艙門高精度模擬在軌展開試驗提供技術支撐。