內置式永磁同步電機齒槽轉矩優(yōu)化分析

(廣東理工大學自動化學院,廣東廣州 510006)

0 引言

稀土永磁體具有較好的導磁性能,利用它產生氣隙磁場的永磁同步電機具有高效節(jié)能、功率因素高和可靠性高等優(yōu)點。然而,這類電機存在一個固有的缺點,電機靜止時由于轉子上永磁體產生的磁場和定子的齒槽之間相互作用產生齒槽轉矩(如未特殊說明,以下齒槽轉矩的單位均為牛米),齒槽轉矩會使電機的輸出轉矩產生較大的脈動,進一步產生振動和噪聲,極大影響電機工作性能。因而在設計和研發(fā)永磁電機時,對齒槽轉矩產生機理和解決方法的研究顯得尤為必要。

現有降低齒槽轉矩的方法[1]很多,大致可分為兩類,一是改變常規(guī)設計參數,二是對電機的某些結構進行優(yōu)化。可以通過改變電機的極槽配合、定子槽開口寬度、極弧系數大小等常規(guī)設計參數以降低齒槽轉矩;優(yōu)化電機結構主要包含定子斜槽、斜轉子磁極、極槽配合、優(yōu)化磁極形狀、優(yōu)化磁鋼磁化方向、轉子磁極移動、不同槽口寬配合、定子齒輔助槽、優(yōu)化極弧系數、定子槽不均勻設計方法、永磁體分塊、定子齒輔助槽等方法。文獻[2]通過對齒槽轉矩產生的機理進行分析,研究不同極槽配合對齒槽轉矩的影響,并探討在確定極槽配合下,開輔助槽對電機齒槽轉矩的影響進行了詳細分析。文獻[3]研究轉子偏心距對永磁同步電機齒槽轉矩的影響,并提出轉子再設計方法降低齒槽轉矩,結果表明所提方法在減小齒槽轉矩的同時還能提高電機的輸出轉矩;文獻[4]研究了W型內置式永磁同步電機中磁鋼夾角對齒槽轉矩的影響,同時對定子齒端部進行再設計以降低飽和,有限元仿真結果表明所提方法的有效性和科學性。以上文獻研究對象均為表貼式永磁同步電機,而對內置式永磁同步電機的齒槽轉矩研究較少。

應當注意的是,并不是以上三類方法都能有效降低所有類別永磁同步電機齒槽轉矩,另外即使能夠降低電機的齒槽轉矩,也需考慮對電機效率、功率因素等其他性能指標的影響。本文以一臺定子36槽4極的W型內置式永磁同步電機為例,提出兩種削弱內置式永磁同步電機齒槽轉矩的方法,有限元仿真結果表明,選擇合適的定轉子槽配合可以減小齒槽轉矩中的特定諧波分量;而優(yōu)化內置式永磁體寬度則可以使其諧波總量最小化。

1 齒槽轉矩的分析

1.1 齒槽轉矩計算原理分析

目前常用計算齒槽轉矩的方法有能量法、麥克斯韋應力張量法、有限元以及磁通磁動勢—繪圖法。本文主要是對第一種方法詳細分析,能量法本質是保持電機總磁通不變,對電機磁場的能量對位移進行求導。齒槽轉矩定義為電機電樞繞組不通電時磁場能量對轉子位置角的導數,其計算公式[5]近似表達為

(1)

式中,Tcog—齒槽轉矩;W—磁場總能量;α—定轉子之間的相對位置角;μ0—真空磁導率;Br(θ)—當位置角為θ時永磁體的剩磁磁密;hm—永磁體厚度;g—有效氣隙長度。

Br2(θ)和有關hm平方項的傅立葉展開式分別為

(2)

(3)

式中,

Br0=αpBr2

(4)

(5)

(6)

(7)

將式(2)、式(3)代入式(1)中,經計算得到齒槽轉矩的計算公式如下

(8)

式中,LFe—電樞鐵心的長度;R2—定子內半徑;R1—轉子外徑;Q—定子電樞的槽數;p—極對數;n—整數且需能使nz/2p為整數。由以上各式可知,傅立葉分解系數分別為nz/2p、n時會對電機的齒槽轉矩產生影響。因此減小齒槽轉矩的可以通過改變Br(nz/2p)和Gn的值。

在極對數為p定子槽數為z的永磁電機中,計算一個齒內的齒槽轉矩周期數可以采用式(9)

(9)

式中,GCD(2p,z)—2p,z的最大公約數。

2 永磁同步電機的有限元仿真分析

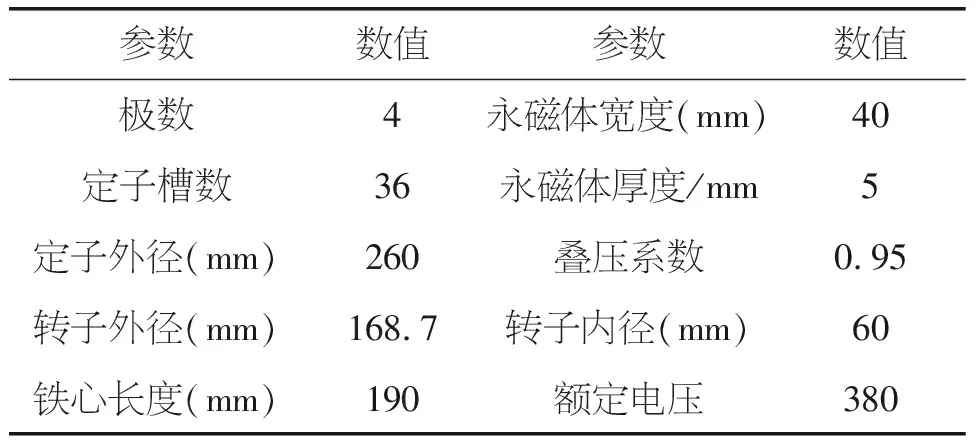

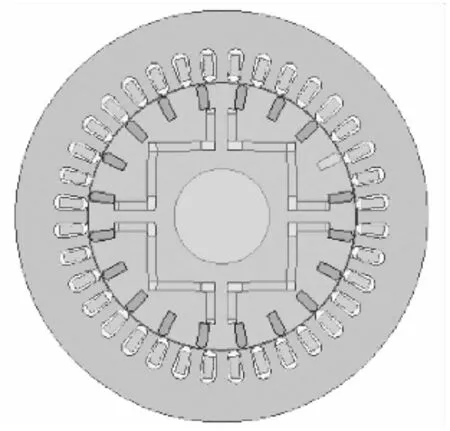

以一個W形內置式異步啟動的36槽4極永磁同步電機為例,電機的具體參數見表1,異步起動永磁電機結構如圖1。選擇前文所述的兩種方法利用Maxwell軟件做有限元仿真分析。Maxwell是Ansys公司的一個功能強大、結構精確、易于使用的二維電磁場有限元分析軟件,其可用來分析電機的靜態(tài)、穩(wěn)態(tài)、瞬態(tài)、正常負載和短路工況的情況,并可直觀的顯示電機電磁場分布。

表1 電機的主要尺寸參數

圖1永磁同步電機結構圖

2.1 槽配合對齒槽轉矩的影響分析

改變永磁電機槽配合、定子斜槽等參數會對齒槽轉矩產生影響,也可以通過改變轉子側參數減小齒槽轉矩,齒槽轉矩為零條件是其基波和諧波次序是極數和槽數最小公倍數的整數倍[6]。在異步啟動的內置式永磁同步電機中,考慮到轉子是帶有啟動鼠籠導條的特殊結構,因而往往采用定子斜槽降低齒槽轉矩。改變轉子側參數可以降低齒槽轉矩,改變不同的轉子側參數對電機齒槽轉矩影響不一樣,在實際的電機設計中,會選擇改變削弱齒槽轉矩較為明顯的參數,另外還需要考慮改變參數帶來的額外成本。因而評估轉子側各個參數對齒槽轉矩的影響顯得尤為必要。在本文中主要針對斜槽和槽配合對齒槽轉矩的影響進行詳細的分析。

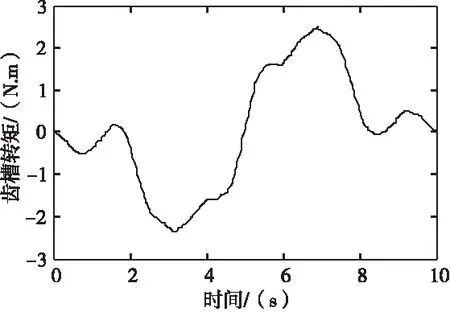

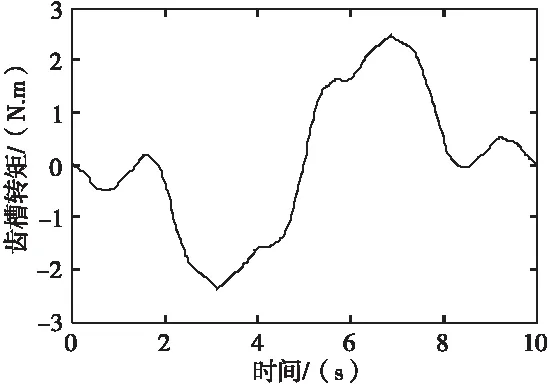

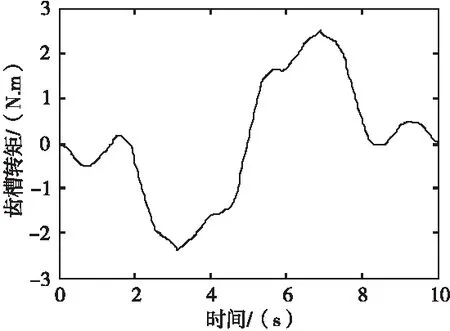

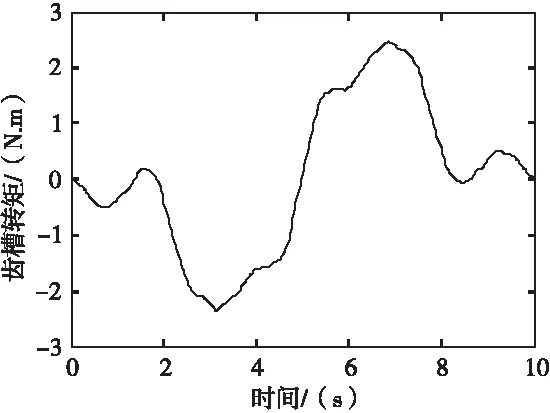

永磁同步電機槽配合選取原則與三相異步電機基本相似,在本文中定子槽數確定的情況下,因而要更改槽配合只能更改轉子槽數。槽配合選擇的原則是保證電機能正常啟動的情況下,能降低電機振動、噪聲和同步附加轉矩。采用參數化方法分析電機槽配合對齒槽轉矩的影響,需要注意的是,選擇時轉子的槽數必須少于定子電樞的槽數,所以有4種可供選擇的槽配合即T1(36,20)、T2(36,24)、T3(36,28)和T4(36,32)。根據有限元分析結果,在4種不同的槽配合與齒槽轉矩的關系如圖2、圖3、圖4、圖5所示。

圖2轉子槽數為20時齒槽轉矩

圖3轉子槽數為24時齒槽轉矩

圖4轉子槽數為28時齒槽轉矩

圖5轉子槽數為32時齒槽轉矩

由上圖知,在T1~T4槽配合下的齒槽轉矩最大值、最小值(單位均為N.m)分別為(2.48, -2.34)、(3.88, -4.09)、(1.88, -2.20)、(1.46, -1.46),齒槽轉矩幅值大小對應關系為T4(36,32)小于T3(36,28)小于T1(36,20)小于T2(36,24)。由以上分析及圖6以下結論,當轉子槽數越接近定子槽數時,齒槽轉矩越小,其實質為改變槽配合減小了齒槽轉矩的各次諧波幅值,從而達到削弱齒槽轉矩的目的。

圖6不同槽配合下各次諧波分量

2.2 永磁體厚度對齒槽轉矩的影響分析

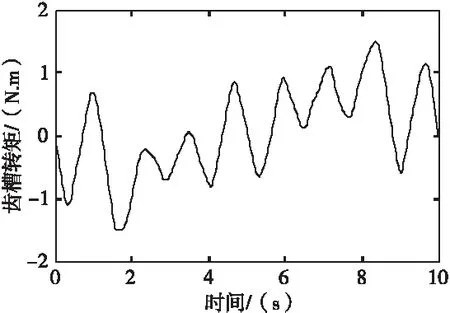

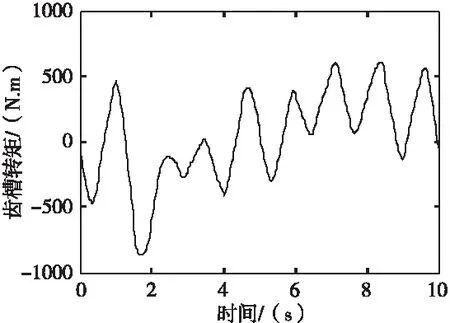

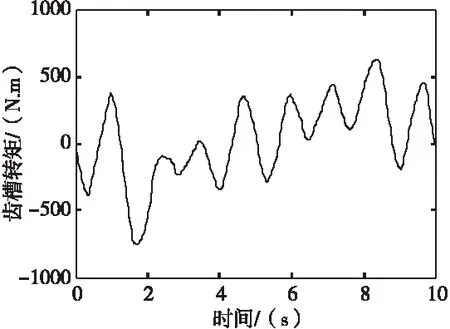

當利用麥克斯韋應力張量法分析齒槽轉矩產生的原理時,齒槽轉矩的本質則是轉子外圓左右兩端所受切向力不均勻產生的,則消除齒槽轉矩可通過疊加消除的方式[7]。本文正是利用該原理以削弱齒槽轉矩,即通過增大或者減小內置式永磁體寬度,但改變的前提是保證永磁電機的效率大于95%,功率因數大于0.9。初始設計時永磁體的寬度為40mm,功率因素、效率分別為0.975、95.28%。不斷地對永磁體進行優(yōu)化,可以提出不同永磁體寬度下齒槽轉矩的大小,具體關系如圖7、圖8、圖9、圖10、圖11所示。

圖7永磁體寬度40mm下齒槽轉矩

圖8永磁體寬度36mm下齒槽轉矩

圖9永磁體寬度32mm下齒槽轉矩

圖10永磁體寬度29.1mm下齒槽轉矩

圖11永磁體寬度27.5mm下齒槽轉矩

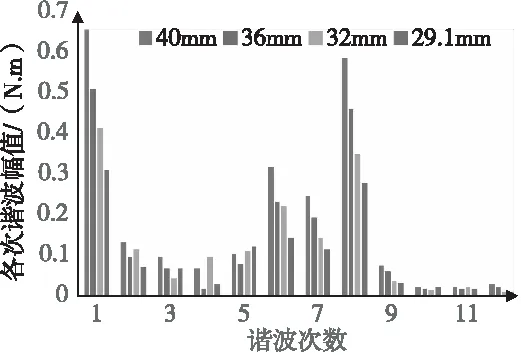

由圖知,當永磁體寬度分別為40mm、36mm、32mm和29.1mm時,齒槽轉矩的最大最小值為(1.51,-1.50)、(1.17,-1.10)、(0.94,-1.00)和(0.6,-0.86),同時四種情況下的效率分別為95.28%、95.22%、95.11%和95.00%,功率因數分別為0.975、0.959、0.938和0.921,均能夠滿足該電機的性能要求;當永磁體的寬度小于29.1mm時,本文取寬度為27.5mm時,效率為94.93%,功率因數為0.91,不滿足設計電機時對效率的要求。綜合以上并結合圖12分析可知,減小內置式永磁體的寬度可以有效降低齒槽轉矩幅值,優(yōu)化內置式永磁體寬度的實質是使諧波總量最小化,但同時會影響永磁電機效率和功率。

圖12不同永磁體寬度下齒槽轉矩

3 結語

本文從能量法和麥克斯韋應力張量法兩種不同的角度分析永磁電機齒槽轉矩產生的原理,并提出減小W型內置式永磁同步電機齒槽轉矩的有效方法。以一個36槽4極內置式永磁同步電機為例,首先分析了其齒槽轉矩產生的原理,然后提出削減齒槽轉矩的有效方法。通過實驗結果知,選擇合適的定轉子槽配合可以減小齒槽轉矩中的特定諧波分量;而優(yōu)化內置式永磁體寬度則可以使其諧波總量最小化,且會影響永磁電機效率和功率因數。