A油田酸化解堵液及其對應酸化緩蝕添加劑優選

李子輝

中國石油大慶油田有限責任公司 第五采油廠 (黑龍江 大慶 163513)

A油田為了進一步有效開采剩余原油,在對注采井加密調整的同時,1998年底在A區開展了聚合物驅油試驗,取得了良好的增油效果,提高了采收率。2003年以后,對各個區塊陸續開展了聚合物驅油技術的礦場推廣,改善了儲層驅替波及體積,使得原來水驅未波及到的物性相對較差的儲層得到有效動用,極大地改善了開發效果[1-8]。同時,注聚井由于地層孔隙被堵塞而難以注入的問題也逐漸凸顯[9-12],成為油田開發中后期影響聚驅井生產的難題。酸化作為一種常用儲層解堵技術,在各大油田廣泛采用。應用HCl、HF、HBF43種油田常用酸溶液,綜合考慮用量和效果,對其濃度進行優化,獲得最佳的酸化解堵液配方。為避免其對井下管柱的腐蝕,對酸化緩蝕添加劑進行優選,為現場推廣提供了技術支持。

1 固形堵塞物溶解劑的試配

實驗中,分別選擇HCl、HF、HBF4酸溶液對巖心粉末中固形堵塞物溶解,通過評價溶解效果得出酸化解堵配方。

1.1 HCl濃度優選

1)配制濃度為1%~8%的HCl溶液。

2)將天然巖心洗油烘干后粉碎,將濾紙與巖心粉末放入烘箱中烘干并稱量,記錄濾紙質量(m0)。

3)利用天平稱1 g巖心粉末(m1),精確到0.001 g,放入10 mL不同質量濃度的HCl溶液中,并適當搖晃離心管,使酸液與巖心粉末充分接觸潤濕后,密封,記錄時間,置于45℃的恒溫箱中。

4)反應4 h后,取出并過濾,用蒸餾水沖洗,直到濾液pH=7。

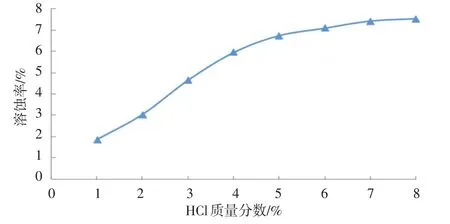

重復上述步驟,測算不同濃度HCl溶液的溶解試驗數據,計算相應的溶解率。溶解率的計算公式為:△m/m1×100%=(m0+m1-m2)/m1×100%。實驗結果見表1,HCl對樣品的溶解率實驗如圖1所示。

表1 HCl對樣品的溶解率實驗數據

圖1 HCl對樣品的溶解率實驗結果

由表1和圖1可見,HCl濃度增大,巖心粉末的溶解率也隨之升高,但當HCl濃度超過5%以后,曲線斜率變小,說明再繼續增加HCl的質量分數,巖心粉末溶解率增加率變小。因此HCl的質量分數確定為5%。

1.2 HF濃度優選

配制0.5%~3.0%的HF溶液,與巖心粉末反應,測定巖心粉末的溶解率。改變HF溶液的質量分數,并重復上述實驗步驟,得到低碳有機酸對巖心粉末溶解結果,如圖2所示。

圖2 HF對樣品的溶解率實驗結果

由圖2可知,HF質量分數增大,巖心粉末的溶解率也隨之增加,酸溶液對固形物的溶解能力越強。HF質量分數超過2%以后,溶解率趨于穩定,說明再繼續提高HF的質量分數,巖心粉末的溶解能力增強幅度越來越弱。為了保證較好的處理效果,同時縮減酸量,降低投資,HF的質量分數定為2%。

1.3 HBF4濃度優選

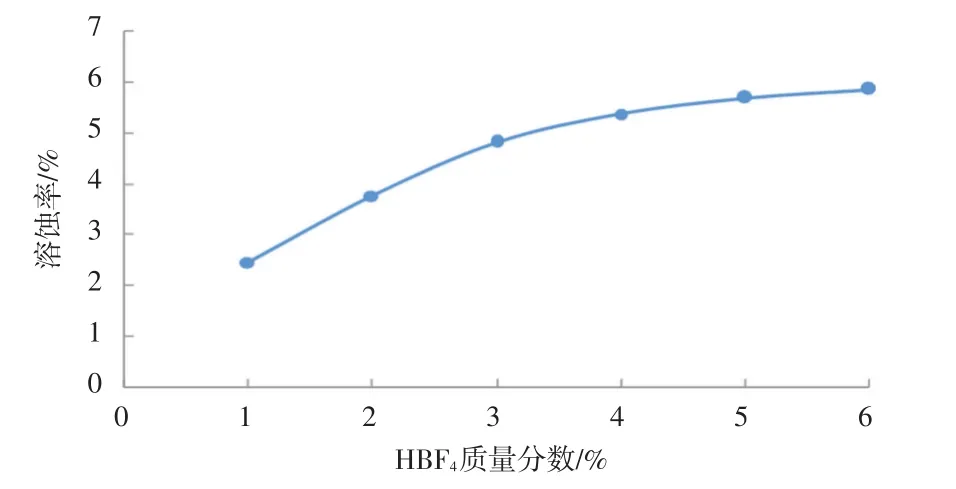

配制1%~6%的HBF4酸液,與巖心粉末反應,測定溶解率,實驗結果如圖3所示。

圖3 HBF4對樣品的溶解率實驗結果

由圖3可見,增加HBF4質量分數,固形堵塞物的溶解率隨之增大。當HBF4質量分數超過3%以后,溶解率趨于穩定,說明再繼續提高HBF4的質量分數,巖心粉末溶解能力增強幅度越來越弱。為了保證較好的處理效果,同時縮減酸量,降低投資,HBF4的質量分數確定為3%。

1.4 復合劑溶解效果實驗

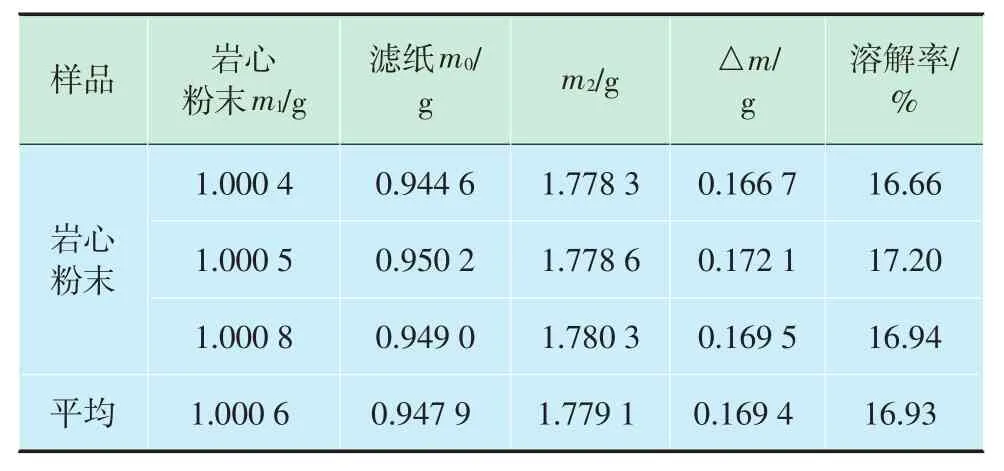

通過1.1—1.3小節實驗篩選出了不同酸液的最佳質量分數,組合起來,得到儲層巖石粉末的溶解液配方:5%HCl+2%HF+3%HBF4。為定量評價此復合劑的溶解效果,取3份樣品進行實驗,見表2。

表2 固形堵塞物溶解實驗數據

由表2可見,混合酸液對3份巖心粉末樣品的平均溶解率達到16.93%,復合劑溶解效果顯著優于單劑溶解效果。

本設計選用電容參數為150 μF,ESR為12 mΩ,將兩個相同電容并聯接入電路,以進一步降低ESR。

因此,固形堵塞物解堵液主劑配方為:5%HCl+2%HF+3%HBF4。

2 酸化緩蝕劑優選

酸化緩蝕劑作為解堵工藝中不可或缺的一種添加藥劑,可以有效地減輕酸溶液對井下管柱和設備的腐蝕,保護井下工具。選用不同有機酸化緩蝕劑,通過實驗篩選配方。

2.1 實驗方法

應用掛片失重法,將掛片從包裝紙包中取出,除銹、除油、烘干、稱重、測量長寬、計算表面積、浸入到溶液中,經過一段時間,撈出掛片,洗凈殘余溶液,烘干稱重,計算質量損失、腐蝕速率及腐蝕率。

腐蝕速率:

式中:v為掛片腐蝕速率,g/(m2·h);Δt為反應時間,h;Δm為掛片失重,g;A為掛片表面積,mm2。

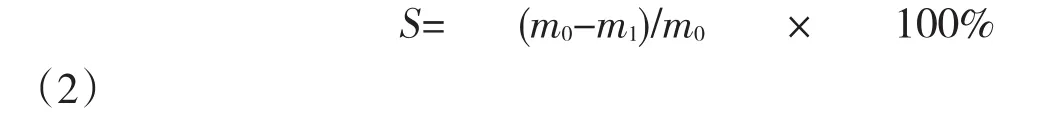

腐蝕率:

式中:S為腐蝕率,%;m0為實驗前掛片質量,g;m1為實驗后掛片質量,g。

2.2 實驗材料與儀器

固形堵塞物溶解劑、無水乙醇、石油醚、N 80鋼片(掛片)如圖4所示。各種酸化緩蝕劑、毛刷、砂紙、天平、游標卡尺、塑料瓶、恒溫水浴如圖5所示。

圖4 掛片

圖5 恒溫水浴

2.3 實驗步驟

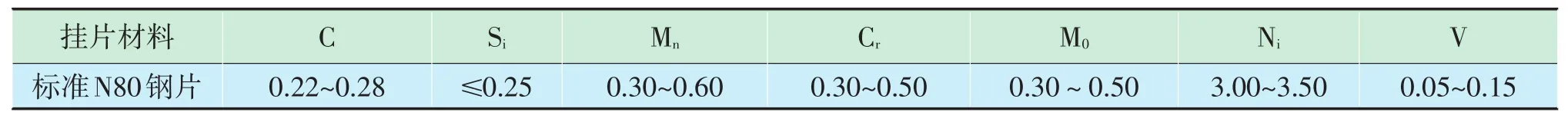

1)制備掛片。用N80油管除銹除油,加工掛片,化學成分見表3。

2)取已制備的掛片,測量其長寬,得出該掛片的表面積,用天平測量掛片的質量m(0精確至0.001 g),按照工作液與掛片的面容比為20 mL/cm2的條件,依次將不同體積的溶解劑放入各自的密閉容器中,在45℃恒溫水浴鍋中預熱10~15 min。

表3 N80鋼片組構成 %

3)將稱重后的掛片依次放入對應的工作液中,45℃恒溫反應4 h。

4)撈出掛片并清洗,除污后晾干,用濾紙包好并干燥1 h,用天平稱重m1,依據公式得出腐蝕速率和腐蝕率。

2.4 實驗結果與分析

表4 酸化緩蝕劑篩選實驗數據

配制濃度為0.5%酸化緩蝕劑并與1.4節中所示比例的固形堵塞物溶解劑混合,按照2.3節實驗步驟實驗,結果見表4。

由表4測試結果可看出,固形堵塞物溶解劑對掛片的腐蝕很嚴重,其空白樣的腐蝕速率遠遠大于SY/T 5405—1996《酸化用酸化緩蝕劑性能實驗方法及評價指標》規定2.0 g/(m2·h)的要求,若不加藥劑防腐,井下設備必將被腐蝕;加入酸化緩蝕劑后能降低固形堵塞物溶解劑對鋼材的腐蝕速率,其中加入HSSD-1酸化緩蝕劑后,腐蝕速率大幅度降低。因此,選定用HSSD-1酸化緩蝕劑。

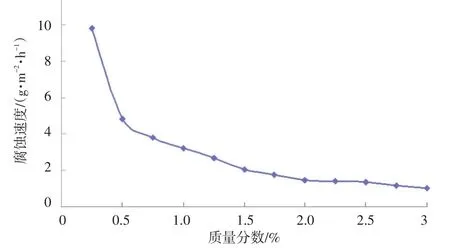

由于0.5%的HSSD-1酸化緩蝕劑的腐蝕速率4.806 3 g/(m2·h)未達到標準2.0 g/(m2·h)要求,需要對其濃度進一步優化。針對HSSD-1,縮小濃度變化差,按照上述同樣的實驗步驟進行腐蝕實驗,優化酸化緩蝕劑用量,實驗結果如圖6所示。

圖6 不同濃度的HSSD-1緩蝕效果

由圖6可見,腐蝕速率隨著酸化緩蝕劑HSSD-1的質量分數升高而降低,當質量分數升高到某一閾值后,藥劑對腐蝕控制能力變弱,曲線趨于平緩。為節約成本,最終確定HSSD-1酸化緩蝕劑加入到固形堵塞物溶解劑的質量質量分數為2.0%,對應的腐蝕速率為1.487 3 g/(m2·h),低于標準要求,緩蝕效果良好,能夠滿足現場的需要。

3 結論

1)5%HCl+2%HF+3%HBF4混合酸液對巖心粉末的溶解率為16.93%,有良好的溶解效果。

2)固形堵塞物溶解劑對掛片的腐蝕很嚴重,其空白樣的腐蝕速率遠遠大于標準規定2.0 g/(m2·h)的要求,若不加藥劑防腐,井下設備必將被腐蝕。

3)腐蝕速率隨著酸化緩蝕劑HSSD-1的濃度升高而降低,當濃度升高到某一閾值后,藥劑對腐蝕控制能力變弱,曲線趨于平緩。

4)當HSSD-1酸化緩蝕劑質量分數為2.0%時,腐蝕速率為1.4873 g/(m2·h),緩蝕效果良好。