立井開(kāi)拓礦井供拌料系統(tǒng)的優(yōu)化探索

劉國(guó)棟 朱 超 鄭文昊

(兗州煤業(yè)股份有限公司濟(jì)寧三號(hào)煤礦,山東 濟(jì)寧 272169)

隨著現(xiàn)代化大型礦井的不斷出現(xiàn),礦井噴漿鋪底用量逐漸增大,特別是近年來(lái)重型無(wú)軌膠輪車逐漸推廣應(yīng)用于礦井工作面安撤運(yùn)輸過(guò)程,對(duì)礦井的巷道噴漿鋪底要求逐漸提高,原有的混凝土噴漿供料及攪拌方式已不能滿足礦井的運(yùn)輸需求。

1 概述

濟(jì)寧三號(hào)煤礦為設(shè)計(jì)年產(chǎn)500萬(wàn)t的特大型現(xiàn)代化立井煤礦,礦井于2000年12月28日正式投產(chǎn),現(xiàn)核定生產(chǎn)能力650萬(wàn)t/a,采用立井開(kāi)拓方式,在國(guó)內(nèi)立井中最早使用井下無(wú)軌膠輪車運(yùn)輸,應(yīng)用具有自主知識(shí)產(chǎn)權(quán)的兗礦綜采放頂煤核心技術(shù)。自建礦以來(lái),礦井運(yùn)輸方式采用有軌與無(wú)軌并存的輔助運(yùn)輸系統(tǒng),運(yùn)輸巷道采用錨噴支護(hù)方式。軌道采用30kg/m和24kg/m鋼軌,軌距900mm,無(wú)軌系統(tǒng)采用多種車型的無(wú)軌膠輪車運(yùn)輸,實(shí)現(xiàn)了材料、設(shè)備的直達(dá)運(yùn)輸,提高了運(yùn)輸效率,其在工作面設(shè)備安撤中充分發(fā)揮了安全快速的優(yōu)勢(shì)。如圖1所示。

圖1 濟(jì)三煤礦輔助運(yùn)輸簡(jiǎn)圖

2 供料系統(tǒng)的設(shè)計(jì)、應(yīng)用

濟(jì)三煤礦每年的工作面安裝在3~4個(gè),工作面鋪底長(zhǎng)度在1800~2300m不等,鋪底硬化時(shí)間在1個(gè)月左右,保證了工作面安裝任務(wù)的有序進(jìn)行。隨著礦井的不斷開(kāi)拓延伸,工作面運(yùn)輸線路鋪底的距離逐漸增長(zhǎng),工作面的設(shè)備逐漸增多,路面質(zhì)量等級(jí)也逐步提高。原有的利用軌道運(yùn)輸人工拌料方式已無(wú)法滿足礦井的建設(shè)需求,為從根本上解決運(yùn)輸線路鋪底和巷道噴漿材料供應(yīng),結(jié)合礦井主要采區(qū)集中在礦井西部,在礦井西部五采區(qū)建立攪拌站,利用現(xiàn)有的軌道運(yùn)輸系統(tǒng)用底卸式礦車運(yùn)輸砂石至料倉(cāng),在攪拌站和水泥混合進(jìn)行攪拌后放至膠輪車,由膠輪車運(yùn)至施工現(xiàn)場(chǎng)。

2.1 膠輪車運(yùn)輸

礦井膠輪車運(yùn)輸灰料的主要車型為WC3J(A)輕型防爆膠輪車和WC8E型多用途車。WC3J(A)輕型防爆膠輪車額定載重3t,車廂舉升高度1.4m,舉升角度35°,對(duì)運(yùn)行線路底板要求較高,廣泛應(yīng)用于井下支護(hù)材料、小型設(shè)備、散裝物料的運(yùn)輸。該車外型尺寸滿足車輛直接進(jìn)出罐籠的要求,可實(shí)現(xiàn)井上下的直達(dá)運(yùn)輸。雖然該車型可以井上下直達(dá)運(yùn)輸,但如果車輛從地面通過(guò)副井下井后再運(yùn)至施工地點(diǎn),由于車輛數(shù)量多,車輛排隊(duì)上下時(shí)間較長(zhǎng),且影響副井提升其他物料。WC8E型多用途車具有快速翻料自卸功能,額定載重8t,爬坡能力12°,車廂容積可達(dá)4.5m3,對(duì)車輛運(yùn)輸巷道底板要求較低,但受到車輛尺寸限制,無(wú)法直接上下井。為提高車輛運(yùn)輸效率,在井下施工砂石料倉(cāng),保障了供料的連續(xù)性。

2.2 軌道運(yùn)輸

礦井井底車場(chǎng)為便于無(wú)軌膠輪車運(yùn)行,所有軌道均為埋入式,供料軌道運(yùn)輸設(shè)備有MDC1.7-9型底卸式礦車、MDG1.7-9型水泥車及CTY8/9G防爆特殊型蓄電池電機(jī)車。其中MDC1.7-9型底卸式礦車根據(jù)副井提升要求進(jìn)行調(diào)整,長(zhǎng)2.1m,寬1.2m,高1.5m,有效容積約1.36m3,軸距650mm,牽引高度360mm,最大載重2300kg,車體帶有杠桿式控制手柄,手柄末端上方可插定位銷,控制手柄的起落,從而控制礦車底卸擋板的開(kāi)閉。通過(guò)副井雙罐下井后經(jīng)電機(jī)車運(yùn)輸進(jìn)入西回軌道系統(tǒng),用JKB-2×1.5防爆液壓提升機(jī)進(jìn)行串車提升作業(yè)。為提高車輛運(yùn)輸效率,保障供料的連續(xù)性,在西輔西回第二聯(lián)絡(luò)巷由南向北施工三個(gè)料倉(cāng),分為水泥倉(cāng)(53.7m3)、沙倉(cāng)(54.8m3)、混合料倉(cāng)(56.6m3),現(xiàn)場(chǎng)配套設(shè)施包括氣動(dòng)阻車器、FG-900-1.5型翻車機(jī)和除塵風(fēng)機(jī)。卸料時(shí)和混合料采用人工開(kāi)啟礦車手柄放料方式,水泥采用翻車機(jī)進(jìn)行卸料。為防止料倉(cāng)內(nèi)進(jìn)入異物雜料和人員安全,在砂倉(cāng)和混料倉(cāng)上口加裝篦子和蓋板,在水泥倉(cāng)上口加裝篦子護(hù)欄,并用鋼板包圍用于除塵風(fēng)機(jī)抽排揚(yáng)塵。

2.3 攪拌站設(shè)置

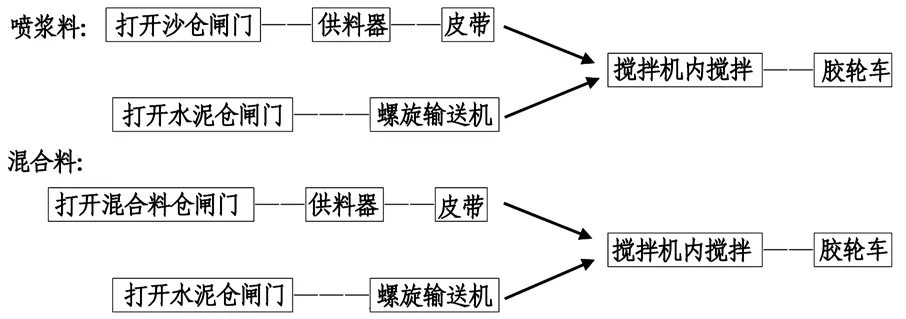

煤礦原有的拌料方式是利用車輛將砂料和袋裝水泥運(yùn)至施工現(xiàn)場(chǎng),人工破袋攪拌,該方式效率低,攪拌質(zhì)量不能保證。為此礦井料倉(cāng)下口設(shè)置封閉攪拌站,料倉(cāng)倉(cāng)口正下方分別對(duì)應(yīng)一部螺旋輸送機(jī)和兩部供料器,通過(guò)螺旋輸送機(jī)和皮帶將灰料運(yùn)到攪拌機(jī)內(nèi)。攪拌機(jī)為JS1500型攪拌機(jī),所有開(kāi)關(guān)按鈕集中控制,便于崗位人員操作。在螺旋輸送機(jī)和供料器上裝有定量裝置,可調(diào)節(jié)物料配比,經(jīng)過(guò)攪拌機(jī)充分?jǐn)嚢瑁瑪嚢杈鶆蚝蠓帕先藛T開(kāi)啟攪拌機(jī)下料口的氣動(dòng)閘門(mén),將拌好的料漏入膠輪車料斗內(nèi),發(fā)由膠輪車運(yùn)至施工地點(diǎn)。根據(jù)膠輪車所需的料類的不同,開(kāi)啟不同料倉(cāng)閘門(mén),通過(guò)供料器、皮帶、螺旋輸送機(jī)將料運(yùn)至攪拌機(jī)進(jìn)行攪拌,從而得到所需的物料。操作流程如圖2所示。

圖2 攪拌站拌料操作流程

3 攪拌系統(tǒng)完善優(yōu)化

3.1 完善攪拌站降塵系統(tǒng),凈化作業(yè)環(huán)境

為減少攪拌機(jī)落料期間產(chǎn)生揚(yáng)塵,在攪拌機(jī)放料閘門(mén)處安裝環(huán)形噴霧,在攪拌站外側(cè)下風(fēng)口安裝全斷面噴霧,在放料結(jié)束后,攪拌站操作人開(kāi)啟閘門(mén)噴霧可將車廂內(nèi)物料表面進(jìn)行濕潤(rùn)降塵,并配合司機(jī)蓋上防塵罩后運(yùn)輸。由于攪拌采用干式攪拌,在攪拌機(jī)上料部分產(chǎn)生少量粉塵,為有效阻斷粉塵進(jìn)入運(yùn)輸線路,在攪拌站兩側(cè)安裝降塵噴霧。如采用人工開(kāi)關(guān)閥門(mén),操作環(huán)節(jié)多,實(shí)際效果難以保證,為此該礦采用在攪拌站加裝自動(dòng)降塵系統(tǒng),通過(guò)電控箱和電控閥與降塵噴霧管路連接,當(dāng)攪拌機(jī)皮帶啟動(dòng)時(shí)同時(shí)啟動(dòng)降塵系統(tǒng),其控制箱控制電磁閥使其開(kāi)啟降塵噴霧,皮帶停止運(yùn)行后降塵系統(tǒng)設(shè)置的1min關(guān)閉延時(shí),有效減少揚(yáng)塵進(jìn)入運(yùn)輸巷道。

3.2 改進(jìn)機(jī)具設(shè)備,提高鋪底質(zhì)量和效率

輔順?shù)伒自械氖┕し绞綖檐囕v運(yùn)輸至施工現(xiàn)場(chǎng)后,人工加水?dāng)嚢瑁鑴蚝笥孟菙囍恋装逶偃斯つテ剑瘦^低且質(zhì)量不能保證。為此礦井在集中鋪底地段安設(shè)JZC/320型混凝土攪拌機(jī),在現(xiàn)場(chǎng)進(jìn)行加水?dāng)嚢枋炝喜㈦S鋪隨走。平巷抹面時(shí)采用風(fēng)動(dòng)振動(dòng)尺或風(fēng)動(dòng)抹面機(jī)進(jìn)行集中抹面,在坡度大于6°路段壓設(shè)防滑條紋,提高了鋪底效率和質(zhì)量,保證了施工進(jìn)度。

3.3 發(fā)展方向

經(jīng)過(guò)多年的運(yùn)行發(fā)現(xiàn),攪拌站的選址和翻料方式對(duì)供料拌料的效率日漸重要。如在井底車場(chǎng)附近設(shè)置料倉(cāng),可減少斜巷運(yùn)輸環(huán)節(jié),提高車輛周轉(zhuǎn)率。底卸式礦車漏料速度慢,如遇到砂料潮濕等情況更不易漏,且與普通廂式礦車配件不通用造成維護(hù)成本高,應(yīng)盡量選用普通廂式車廂,并采用翻車機(jī)進(jìn)行翻車,可減少車輛損壞,提高卸料效率,并可實(shí)現(xiàn)裝矸石車和料車通用互換。為減少水泥揚(yáng)塵,結(jié)合地面水泥罐車輸送原理可對(duì)輕型膠輪車進(jìn)行改造,車廂改為罐車,利用車載動(dòng)力將水泥壓入水泥倉(cāng),并將水泥倉(cāng)上口封閉。根據(jù)濟(jì)三煤礦現(xiàn)有的使用量,每班2~3車即可滿足,既做到了清潔生產(chǎn)又提高了運(yùn)輸效率。

4 結(jié) 論

在井下進(jìn)行集中拌料后,降低了工人勞動(dòng)強(qiáng)度,提高了勞動(dòng)生產(chǎn)效率,改善了井下鋪底噴漿現(xiàn)場(chǎng)的作業(yè)環(huán)境,保證了混凝土配比質(zhì)量,消除了噴漿鋪底材料分散儲(chǔ)存造成的不必要浪費(fèi),實(shí)現(xiàn)了拌料機(jī)械化和連續(xù)化。