17型車鉤鉤體裂紋形成原因分析

王亞成

(中國鐵路上海局集團有限公司銅陵車輛監造項目部 上海 244000)

1 問題的提出

車鉤鉤體是鐵路運輸的關鍵零部件,鉤體尾銷孔起著連接車鉤,傳遞牽引力的作用。近年來,為提高鐵路運輸效率,70 t貨車已成為鐵路貨運的主營車輛,且全路貨運大部分已按90 km/h速度行駛。載重噸位和運營速度的提升都對車鉤的質量提出了更高的要求[1]。17型車鉤就是適用于70 t及以上貨車的車輛配件。

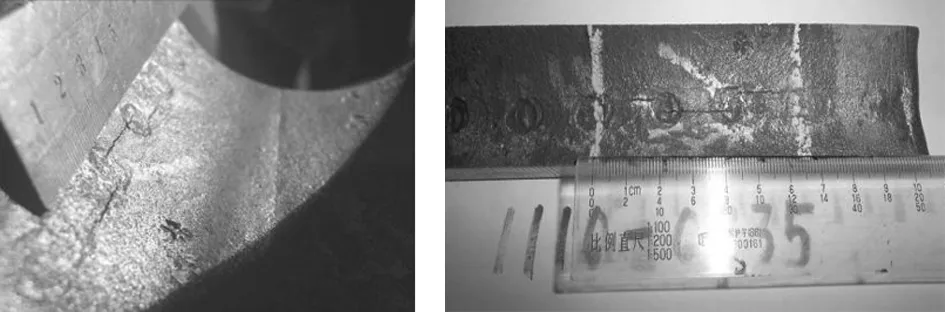

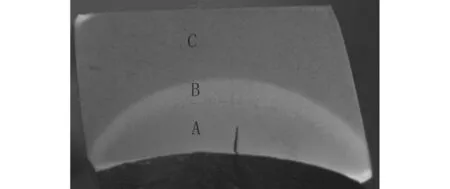

監造過程中,核查發現編號為0835號的17型鉤體鉤尾銷孔內牽引弧面存在目視可見裂紋狀缺陷3條,經探傷確認,長度在20~25 mm之間,裂紋狀缺陷部位如圖1所示,裂紋狀缺陷宏觀形貌如圖2所示。

圖1 裂紋狀缺陷部位

圖2 裂紋狀缺陷宏觀形貌

2 鑄造工藝簡述

鉤體鑄造生產時,型砂采用濕型砂,多觸頭震壓造型機造型;芯砂采用樹脂砂,其中整體芯采用ISOCURE(三乙胺固化樹脂砂冷芯盒)射芯工藝,手工芯采用自硬樹脂砂工藝;鑄件澆注、清砂后,經過切割澆冒口、預正火、拋丸、澆冒口清根、磁粉探傷、一次清理焊修、調質、二次清理、磁粉探傷、表面淬火、低溫回火、磁粉探傷、成品檢查等工序。工藝規定最后的磁粉探傷、成品檢查若發現缺陷,并需要焊后回火時,回火后的鉤體應重新進行表面淬火+低溫回火處理。

車鉤鉤尾銷孔牽引弧面表面淬火采用火焰加熱。火焰對牽引弧面直接加熱,完成加熱后快速切換到噴淋工位進行噴水淬火。

3 生產過程分析

經調查,0835號鉤體在冶煉、造型、制芯、合箱、預正火、調質工序無異常,理化性能和金相組織符合TB/T 456標準要求,表面淬火+低溫回火后磁粉探傷時發現鉤身存在鑄造缺陷,缺陷清除、焊修后進行消除應力回火處理,并根據工藝要求進行了第2次表面淬火+低溫回火處理,磁粉探傷又發現鉤尾球面存在鑄造缺陷,缺陷清除、焊修后進行消除應力回火處理,回火后進行了第3次表面淬火+低溫回火處理。

4 理化檢驗

4.1 化學成分

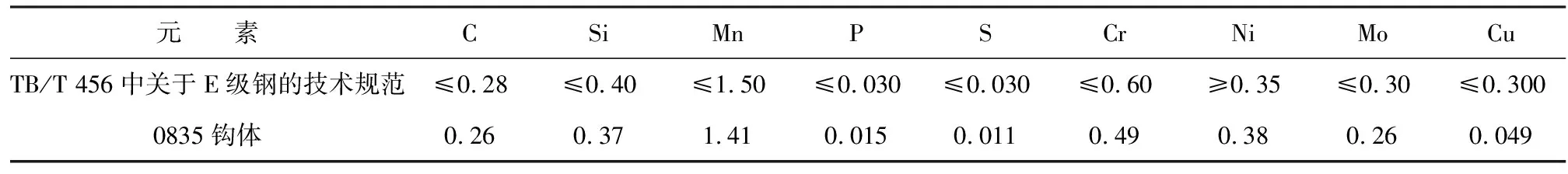

化學成分光譜分析結果如表1所示,符合標準要求。

4.2 金相及掃描電鏡檢驗分析

4.2.1裂紋狀缺陷表面觀察

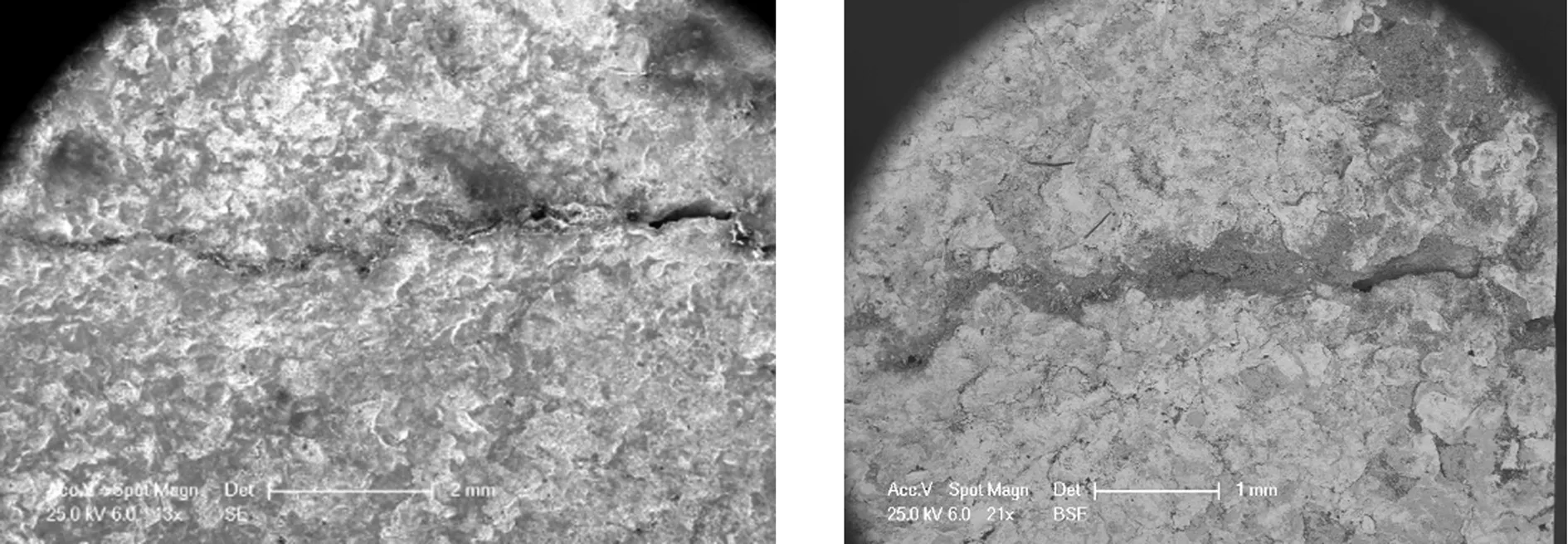

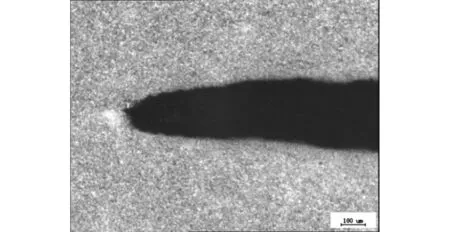

用掃描電鏡對缺陷表面形貌進行觀察,檢驗面同磁粉探傷面。缺陷斷續分布,部分區域表面裂開,缺陷如圖3所示。

表1 化學成分分析結果 /%

圖3 缺陷形貌圖

4.2.2缺陷斷面檢驗

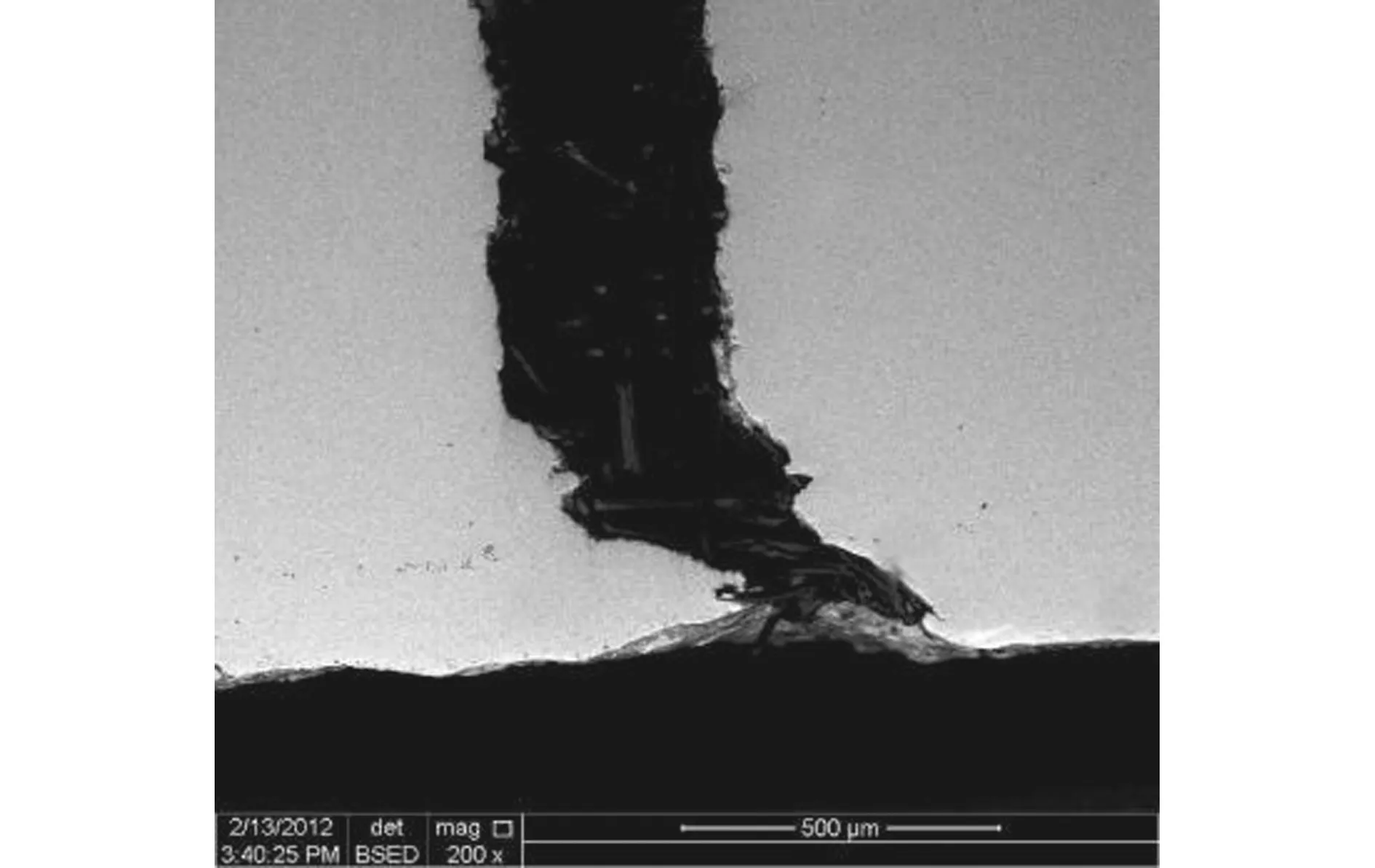

對缺陷進行斷面檢查,缺陷走向垂直于表面,深約3.794 mm(見圖4)。缺陷在近鑄件表面端部開口較小,尾部比較圓鈍,裂紋狀缺陷內未見氧化鐵和夾雜,微觀形貌如圖5所示。

圖4 缺陷斷面

圖5 缺陷根部微觀形貌

4.2.3缺陷部位金相組織檢驗

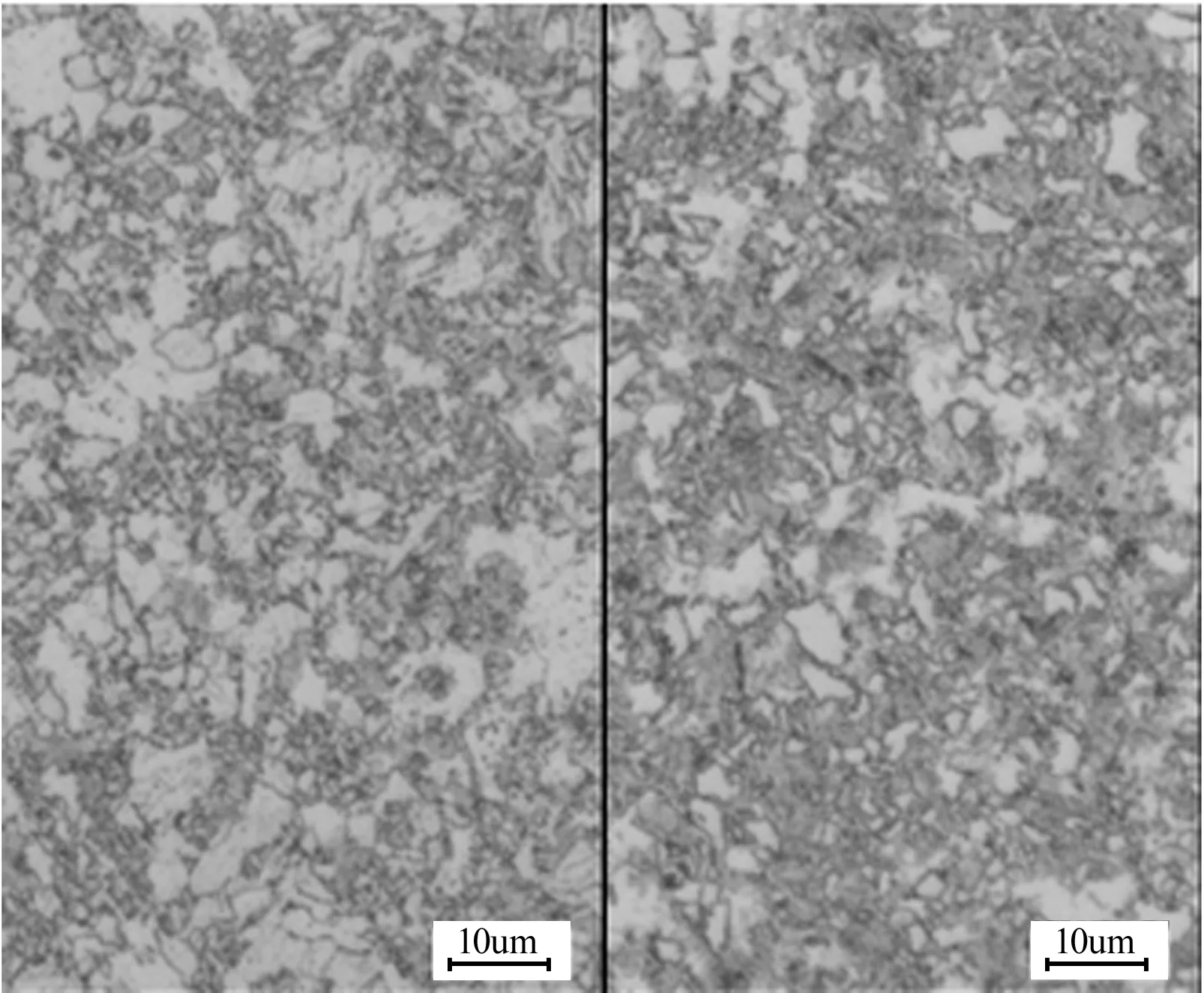

對斷面試樣進行金相檢驗,腐蝕后試樣明顯可見3個分區,分區界面呈弧形分布,標記為A、B、C,如圖6所示。

圖6 試樣腐蝕后宏觀形貌

分區界面弧形分布是由于淬火加熱時火焰以點狀方式對牽引弧面加熱,導致弧面里層金屬加熱影響區呈弧形分布所致。

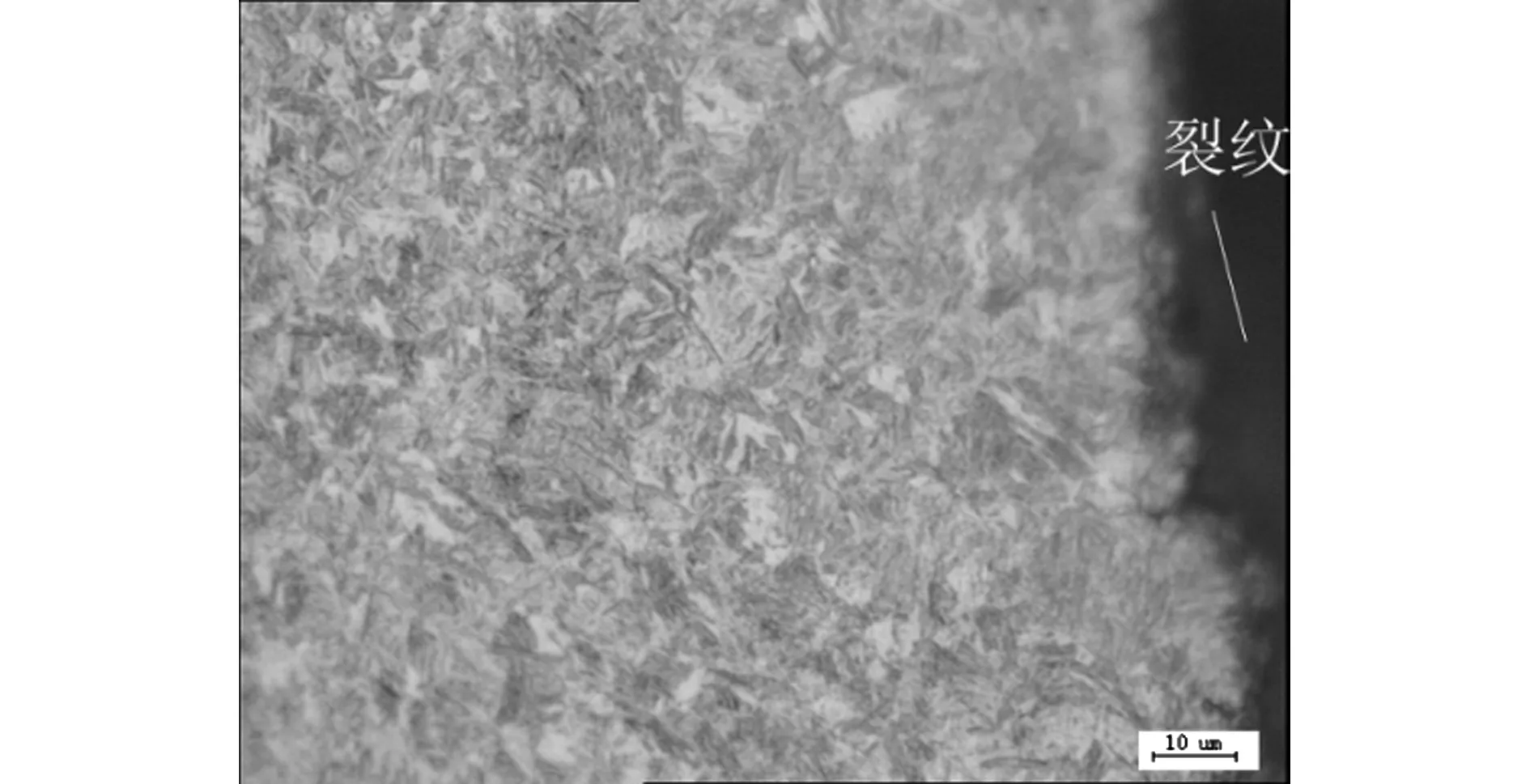

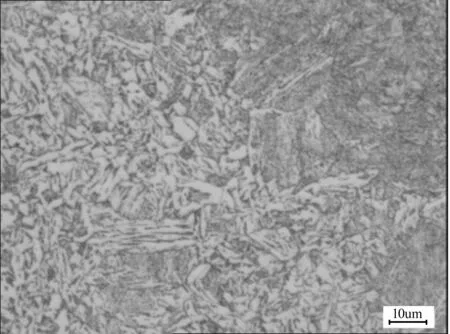

對A、B、C區進行金相組織檢驗,A區為馬氏體組織,缺陷兩側未見脫碳層。B區為馬氏體/貝氏體+鐵素體,C區為回火索氏體,如圖7~10所示。

圖7 50×A區缺陷尾端顯微組織

圖8 500×A區缺陷處顯微組織

圖9 500×B區顯微組織

圖10 500×C 區顯微組織

5 分析與討論

車鉤鉤體制造缺陷一般有鑄造夾砂、縮孔、氣孔、表面裂紋等類型。

根據化學成分分析結果,鉤體化學成分符合TB/T 456標準要求。經電鏡掃描分析,缺陷尾部圓滑,未出現裂紋擴展尖端,說明缺陷不屬于后期淬火應力所導致的裂紋。缺陷兩側未見脫碳和氧化物,說明缺陷部位在鑄造高溫時未與空氣接觸,在缺陷面未發生高溫氧化現象。在缺陷兩側未發現夾雜物,說明缺陷不是由鑄造夾砂引起。

0835號車鉤采用外冷鐵和保溫冒口鑄造工藝,從工藝上防止了縮孔缺陷的產生。

經調查,0835鉤體尾銷孔砂芯采用自硬樹脂砂工藝。采用該工藝鑄造時,在高溫鋼水的作用下,作為砂芯黏結劑的樹脂燃燒氣化,正常情況下,氣體通過砂芯中設置的通氣孔排出(氣體進入鋼液時的阻力大于氣體通過砂粒間隙進入通氣孔的阻力),而不會進入鋼液中。如果砂芯發氣量偏大(操作不規范造成樹脂加入量偏大)或通氣孔排氣受阻時,氣體受氣壓作用,在鋼水覆蓋砂芯表面凝固前瞬間通過芯液界面侵入鋼水內形成氣泡并向前運動,受鋼水凝固結晶阻力的影響,小氣泡形成了針狀孔洞被封閉在鑄件的淺表層內部,形成了侵入性氣孔。侵入性氣孔的嚴重程度與發氣量、鋼水溫度及通氣孔排氣受阻情況成正比,其侵入深度和鋼水的冷卻速度成反比[2]。說明采用該工藝鑄造時,工藝執行不規范有可能導致在鑄件近表層產生氣孔。

根據缺陷斷面放大圖像分析,缺陷縱剖面呈現端頭開口小,內部大形貌,缺陷面無氧化、脫碳及夾雜物等,符合鑄造氣孔的形貌,因此判定缺陷為鑄件近表層下的鑄造氣孔缺陷。

根據金相組織檢驗結果,鉤體尾銷孔表面組織從表面到里層分別為馬氏體、馬氏體/貝氏體+鐵素體、回火索氏體,說明鉤體經歷過表面淬火[3],符合車鉤技術條件要求。缺陷分布在淬透區域。

因鉤體材質為E級鑄鋼,淬透性較高,表面淬火后,存在較大的組織應力。根據生產過程質量信息排查結果,缺陷鉤體經歷過3次表面淬火后發現裂紋缺陷,如果表面下淬透區域存在影響鑄件組織致密性的缺陷,在缺陷部位表層組織將形成拉應力,在多次表面淬火后,拉應力疊加,將導致缺陷部位表層較薄的組織被拉開,造成次表面下的缺陷開口,在表面形成裂紋。若表層較厚,其強度大于淬火形成的拉應力時,不會形成裂紋缺陷。

6 結論

采用化學成分分析、金相分析、掃描電鏡等方法對材質為E級鋼的某車鉤構體裂紋產生原因進行了分析。結果表明:鉤體化學成分符合TB/T 456標準要求,鉤體尾銷孔淺表層內部存在皮下氣孔缺陷,在進行表面淬火產生拉應力將皮下氣孔表層金屬組織撕開形成表面裂紋。