影響窄搭接焊機焊接質量的因素分析與研究

康建華

(河鋼集團邯鋼冷軋廠,河北 邯鄲 056015)

窄搭接焊接是冷軋薄板連續生產線的重要設備,其主要作用是將前后帶鋼通過焊接方式連接在一起,從而保證機組生產的連續性和穩定性。冷軋廠熱鍍鋅生產線具有生產節奏快,連續性強的特點,一旦出現停機問題則會帶來較大的損失,因而對焊機的焊接質量要求很高。邯鋼冷軋廠鍍鋅生產線采用法國VAI公司ML21型全自動窄搭接焊機,該設備具有自動化程度高,焊接效率高,檢修維護方便,搭接量連續可調的技術特點,在生產中體現出良好的適用性。窄搭接焊機焊接操作中,電流、焊輪壓力、搭接量、焊接速度、焊接件表面清潔度等是影響焊接質量的重要因素,因此,為保證焊接質量和鍍鋅生產的連續性、穩定性,必須對上述影響因素加以嚴格控制。

1 窄搭接焊機設備及工藝介紹

邯鋼冷軋廠熱鍍鋅生產線采用法國VAIML21型全自動窄搭接焊機。該焊機主要由機械執行部分、焊機電氣設備部分、自動化控制系統等幾部分組成。其中機械執行部分包括:入口活套、對中設備、入口夾緊臺、焊機小車、出口夾緊臺、月牙剪等;焊機電氣及自動控制系統包括:PLC、焊機交互界面計算機、電源單元。焊機相關工藝參數如下:最大焊接能力厚度2mm,寬度1650mm;帶鋼運行方向為操作側觀察自右向左運行;焊機小車速度3~20m/min;搭接量調整范圍,操作側和驅動側均為0~6mm;夾緊壓力最大75KN;剪刃長度193mm;焊輪為三級銅合金材質,直徑305mm,厚度16mm。

2 窄搭接電阻焊接的基本原理

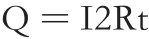

窄搭接電阻焊接主要應用了電阻加熱的原理,是通過對兩塊搭接在一起的帶鋼材料,對其施加以適當的電流,利用材料本身和材料搭接處的集中電阻產生的熱量,最終將兩塊帶鋼熔化焊接在一起的熱焊接工藝。焊接時,焊機對焊接件上下兩側焊輪施以一定的電流,并使電阻做功發熱(包括焊件本身電阻、帶鋼接觸電阻、電極與焊件間的接觸電阻),隨著通電時間的延續和電阻熱量的不斷聚集,金屬件搭接處的溫度會持續升高,達到其熔點時致使焊接件金屬局部熔化,從而使焊件被牢牢地焊接在一起。其焊接原理可用如下數學公式表示:

式中Q為熱量,I為電流,R為電阻,t為通電時間

由以上公式可看出,電流大小、電阻阻值、通電時間是影響焊接的幾個關鍵性的參數量,均為可調參數,可在焊接操作中對以上參數加以調整,以根據生產需要和不同材料的阻熱性能實現對焊接工藝的控制。比如對于電阻率高,產熱易而散熱難的材料,如不銹鋼等,可適當減小電流,降低通電時間;而對于電阻率較低的材料,如鋁合金等,為獲得同樣大小的焊核,則必須適當延長通電時間,加大電流。

3 影響窄搭接焊機焊接質量的因素分析與研究

3.1 焊接電流

焊接電流是電阻加熱的熱能來源,是影響焊接工藝操作和質量的關鍵參數,由焊接接頭產生的熱量公式可知電流對產熱的影響比電阻和時間都大,焊接電流過大或是過小都會造成焊接熱量以及帶鋼焊接質量的較大波動。如果電流過大,產生的熱量較多,容易造成過熔、燒穿或是接頭材料熱變,使材料脆化;電流過小,則產生的熱量不足,易導致焊接不牢,在機械作用下易導致焊接處斷開。電流過大或是過小都不利于帶材的搭接焊接,都極大地增加了生產線帶鋼斷裂的風險,影響生產的連續性。因此,在焊接時應根據帶鋼規格、種類、搭接量等,正確設置焊接電流;同時,還要在生產中加強對焊接質量的檢測,并根據實際情況不斷調整電流大小,以確定不同條件下最為合理優化的電流值。

3.2 焊輪壓力

根據焊接熱量公式可知,電阻也是影響接頭熱量和焊接質量的重要因素,而電阻值的大小變化則與焊輪壓力變化有關,兩者呈反比例關系。在焊接生產實際中,有時會出現焊輪變形或是焊輪粘接鋼板的情況,并導致焊縫過燒或焊接不牢,這與焊接溫度和焊輪壓力變化有直接的關系。焊接時,焊輪工作面直接接觸高溫焊接區表面,焊輪瞬間處于臨界高溫軟化的狀態,如果焊輪壓力輸出值出現較大的波動變化,則容易使焊輪表面因高溫壓潰作用而發生變形,使焊輪與搭接接觸面增大。接觸面的增大會使電流在搭接區出現分流,在電流一定的情況下,由于局部熱量不足繼而導致焊核變小,焊接強度不足和虛焊等缺陷。此外,焊輪與搭接接觸面的增大還會造成該區域電阻的增大,引起焊輪表面的粘附現象。對此,生產中應根據鋼規格、種類、搭接量等合理設置焊輪壓力,在保證穩固焊接的同時,避免焊輪出現高溫壓潰。

3.3 電極壓力

電極壓力變化將導致工件與電極間接觸面積的變化,繼而影響電流線的分布。電極壓力增大使金屬的塑性和彈性變形增加,有利于破壞不良導體膜和壓平接觸面,使接觸面增大,接觸電阻減小。焊接接頭強度總是隨著電極壓力增大而降低,為了避免因此而造成的焊縫斷裂,可通過適當較低焊接速度或是加大焊接電流來保證焊接接頭所需的強度。

3.4 焊接速度

焊接速度與焊接電流共同影響焊接效果,兩者可以在一定范圍內相互補充,以獲得最為理想尺寸和強度的焊縫。為保證焊縫尺寸和強度,鋼材窄搭接焊接可采用大電流搭配高焊接速度和小電流低焊接速度兩種方式,選用哪種焊接方式則應根據生產情況和原材料特性綜合考慮。為了適當自動化生產線的高速生產,一般在條件允許的情況下優先選擇大電流搭配高焊接速度的方式,并根據金屬的不同性能和厚度合理設定焊接電流和速度參數,以確保焊接質量。

3.5 搭接量

搭接量是指兩塊帶鋼接頭重疊部分的尺寸。冷軋薄板連續生產線多采用窄搭接電阻焊機進行帶鋼焊接,焊接時需要將兩塊帶鋼接頭部分重疊,從而通過電阻發熱將其熔接在一起,兩塊帶鋼搭接量越小,焊縫越容易被壓平。但如果搭接量過窄,在帶鋼端頭壓平的過程中易使其發生滑動,導致焊縫開裂,兩塊帶鋼也難以焊接;如果搭接量過大的話,接觸面的電阻值就會變得較小,產生的熱量也會隨之降低,其熱量不足以熔化焊接接頭,兩塊帶鋼便無法形成牢固的焊接焊核,焊縫質量也會受到影響。對于搭接量的確定應以保證焊縫的牢固為前提,盡量減少搭接量,否則則應適當加大電流,以保證焊接溫度和焊縫質量。在選擇合適的搭接量之后,為避免焊接過程中由于焊輪和壓平輪碾壓作用而造成的搭接量變化,應在傳動側搭接量的基礎上再設置一定的搭接補償量,以防止焊接過程中因搭接長度減小而造成的焊接異常。

3.6 帶鋼表面狀態

如果帶鋼表面清潔度不佳,粘有油污、氧化膜、焊渣等雜質物的話,會使接觸電阻增大,影響電流值及焊輪壓力的正確設置;過厚的氧化物堆積甚至會形成絕緣,使電流無法通過。氧化層的不均勻分布還會使各焊點加熱不一致,導致焊縫質量波動。對此,應加強對帶鋼表面的清潔,不定期用高壓氣槍對焊接進行清掃。