鈦合金加工工藝技術研究

李賢泉

南京寶泰特種材料股份有限公司 江蘇南京 210000

鈦合金材料自身的質量比較輕、強度比較高、力學能力以及抗腐蝕性能都比較強,但是也因為鈦合金材料的實際導熱系數比較低以及硬度比較高等問題,在對鈦合金材料進行切削和加工期間,具有較大難度。本文就是針對幾種重要的鈦合金加工工藝技術進行分析,為今后高效加工鈦合金材料提供重要依據。

1 鈦合金磨削加工技術

一是應用重要性,鈦合金材料綜合性能比較強,具有較強的穩定性、韌性、高溫變形性能等,其極易進行熱壓力加工。鈦合金材料是我國航天工程的一種理想材料,甚至在化工和造船加工行業也被充分運用。鈦合金的實際運用與機械加工緊密關聯,特別是與精加工磨削環節關聯最大。

二是溫度控制,鈦合金自身的化學活性比較大,比方說在300℃、500℃、600℃的溫度狀況下,鈦合金材料會與氫、氧、氮等物質產生相應的化學反應,如形成脆硬層表面,硬化程度能夠達到20%-30%。目前新型的鈦合金長時間在溫度比較高的狀況下進行加工,其實際強度要遠高于鋁合金材料。在對鈦合金材料進行磨削期間,磨削液自身就要具有較強的冷卻性能,降低實際磨削的溫度,這樣就能夠加工出質量好、性能強的鈦合金材料。一旦磨削的溫度過高,極易使鈦合金材料出現燒傷或是裂紋的現象。

三是合理選擇磨削砂輪,如要選擇砂輪黏附小、磨損程度低、磨削溫度低的磨削砂輪。目前我國鈦合金磨削技術水平在逐步提升,鈦合金加工效率顯著提升,不僅能夠在完成磨削工作之后,增強鈦合金表面的光潔度,同時也能夠增強其完整性[1]。基于此,就要選擇較軟硬度或是中等硬度的大氣孔砂輪作為主要的磨削砂輪。

2 鈦合金銑削加工技術

鈦屬于結構金屬的范疇,是一種新型結構材料,甚至還有一些高強度的鈦合金強度,已經遠遠超過了多種合金結構鋼的實際強度。現階段我國高強度鈦合金超塑成形技術具有良好的發展前景,主要體現在氣壓成形打等溫鍛造和真空成形法兩方面內容上。

一是合理選擇道具,即便鈦合金在我國航空航天以及石油化工等生產領域被充分運用,但是實際在數控加工鈦合金期間,其切削效率就比較差、刀具的耐磨性也比較差等。因此,為了能夠更加高效率和高質量的加工鈦材料,就要合理選擇刀具。如要格外注重切削力輸出的機床性能,同時還要綜合考慮切削刀具的切削刃與工件接觸位置的具體特點等。實際上鈦合金專用的銑刀非常鋒利,對光潔度以及剛性的要求都比較高,也正是因為如此,鈦合金銑刀的螺旋角、刃數、刃長都與其他的加工刀具有所區別。不僅如此,還要充分考慮兩刃、三刃、四刃等因素,始終圍繞被切削的材料和銑削的具體方法進行選擇。

二是鈦合金銑削加工技術要點內容,刀具自身是否具備較強的刃磨質量,對于能否提升耐用度具有直接關聯。如硬質合金刀具比較適用于金剛石砂輪刃磨,在實際落實切削工作期間,刃口始終都要處于鋒利的狀態,最大程度上避免產生缺口的現象。要在對刀具進行刃磨之后再進行研磨,這樣有助于提升其實際耐用度[2]。在此期間,技術人員要做好眼睛防護工作,重點檢查砂輪是否存在松動、裂紋等現象,切忌出現砂輪轉速超限的現象等。在合理運用鈦合金銑削加工技術之后,不難發現細晶粒非涂層刀片牌號比較適用于鈦金屬加工,而現階段PVD鈦涂層的刀牌號的實際性能在逐步改進和完善。

3 鈦合金切削加工技術

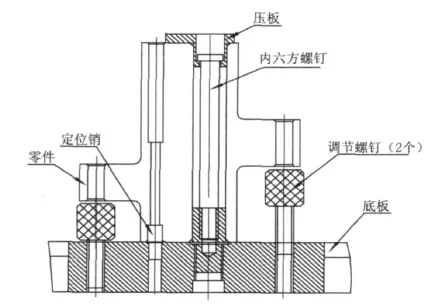

一是鈦合金切削加工要求內容,如果將鈦合金按照金屬組織實際分為a相、b相、a+b相,并分別以TA、TB、TC來代表其具體的牌號和類型。鈦合金的彈性模數比較小,像TC4的實際彈性模量E=110GPa,僅為鋼的一半。這樣不可避免的會因為切削力而產生被加工件彈性變形大的現象,進而就會降低工件的實際精度。在面對此種問題期間就要逐步優化和改善加工系統的剛性,對于工件而言也要對其牢固裝夾(如圖1所示),進而將刀具對工件支承點的實際刀矩縮短到最小范圍內。

圖1 裝夾定位示意圖

二是合理選擇切削機床以及夾具。切削加工鈦合金要選擇具有剛性強、功率大、變速范圍大等多種特點的機床,這樣就能夠更好的調節實際切削參數。在實際落實切削鈦合金工作之前,就要提前調整好機床導軌間隙,還可以單獨的使用其中一個方向對其進行加工。如可以將另外一個方向的螺母進行鎖緊,這樣能夠防止機床產生嚴重的震動。此外,在選擇刀具期間要選擇抗磨損性能強的道具,在實際切削鈦合金期間要從降低切削溫度、減少粘結等方面內容入手,進而選擇紅硬性強、導熱性能強的刀具[3]。

4 結語

總之,現階段更加注重低成本和高性能新型鈦合金材料的研發,將其運用在各個領域中。最重要的就是要明確鈦合金加工工藝技術的各項要點,結合實際加工需求進行全面分析,進而制造出多種不同種類的鈦合金材料,為我國加工行業長遠發展創造條件。