基于Fluent的黃桃罐頭殺菌過程數值模擬及其形狀優化

孫學良 付志強 張 蕾 曹恩國 郭晉婷 姚倩儒

(1.天津科技大學包裝創新設計實驗室,天津 300222;2.江南大學,江蘇 無錫 214122;3.中糧營養健康研究院有限公司,北京 102209)

罐頭食品以其良好的密封性能及高效的殺菌措施,可實現長時間的保質期,成為日常消費及軍用食品的重要組成部分。罐頭食品的生產方式與殺菌技術關聯緊密,盡管新型殺菌技術如微波殺菌、柵欄殺菌、氣調殺菌以及冷殺菌技術等發展迅速[1-3],但熱殺菌技術因其高效性及方便性仍然被廣泛使用。

近年來,有限元分析技術在食品罐頭的殺菌工藝研究中得到了廣泛的應用。在保證細菌致死率的情況下縮短加熱時間,是目前研究的主要方向之一[4]。Prateek等[5]通過數值模擬研究了罐裝牛奶高溫殺菌時最慢加熱區的分布及變化,并給出罐體取向對最慢加熱區分布的影響。Anubhav等[6]探究了混合微粒的牛頓液體震動及震動方向對加熱過程的影響。Mahesh等[7]對比液體罐頭形狀對加熱的影響,證明圓錐罐頭殺菌效率最高。王亮[8]通過建立一系列罐體來模擬不同高徑比與傾斜角對殺菌過程的影響,并給出推薦值。Dimou等[9]進一步探究了固液兩相罐頭的朝向對加熱效率的影響,結果表明水平殺菌效果最好。

以固液兩相罐頭食品為研究對象的CFD模擬研究中,以理想化的均勻分布模型為主,且研究方向主要側重于對罐頭加熱過程的分析,并無涉及罐頭外觀對加熱過程的影響。其中包括Ghani等[10]通過建立含有整齊碼放的菠蘿切片模型,對比了菠蘿切片是否可滲透對流對自然對流以及最慢加熱區的形狀與運動的影響;Anand等[11]分別建立理想化了菠蘿片及菠蘿塊的固液罐頭模型,并分析了菠蘿體積對熱處理效果的影響;Dimou等[12]采用CFD研究了靜止罐裝蘆筍的加熱與冷卻過程,并分析了蘆筍的數量及間距對加熱過程中的熱對流、加熱效率及最慢加熱區分布位置的影響;Cordioli等[13]研究了玻璃罐裝水果什錦罐頭的熱處理過程,建立了不同形狀與性質的水果模型,并分析其對熱加工過程的影響。

對于罐頭的殺菌過程而言,罐頭形狀是影響加熱效率的重要因素之一[14]。目前針對罐頭外觀對加熱效率影響的研究中,都以純液體罐頭為研究對象,如灌裝飲料[5],并無以固液兩相罐頭為研究對象,針對罐頭外觀對加熱效率影響的研究。與液體罐頭相比,由于固液兩相罐頭中含有固體內容物,加熱過程中罐內產生的自然對流現象更為復雜。本試驗擬以糖水黃桃這種固液兩相的食品罐頭為研究對象,采用隨機方式建立食品罐頭模型,探究罐頭容器形狀對固液兩相罐頭殺菌時長的影響,以期為固液兩相罐頭包裝的形狀設計提供指導。

1 有限元建模

1.1 建立模型

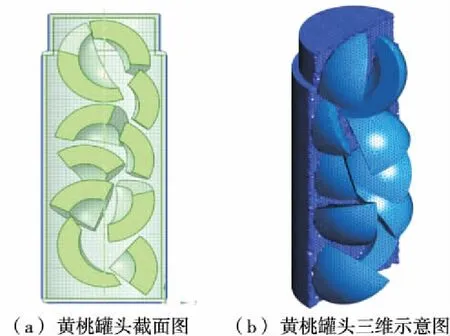

以歡樂家牌黃桃罐頭為試驗對象,將罐頭整體形狀分為兩個部分,罐頭主體圓柱部分直徑與長度分別為66.48 mm×153.20 mm,上端蓋體部分直徑與長度為58.10 mm×19.25 mm,罐頭主體的壁厚是3 mm。罐內裝有10塊半切黃桃,通過測量多塊黃桃大小取平均值,黃桃的內外直徑的均值約分別為33.70,50.00 mm,如圖1(a)所示。依據罐頭實際尺寸,通過軟件SpaceCliam建立三維模型,模型忽略了對計算精度影響較小的螺紋、品牌logo以及防滑花紋等部分。遵循Erdogdu等[15]的研究成果,假設罐頭為完全充滿的實體,模擬中忽略頂空部分對加熱影響。

1.2 加熱理論

文中的求解幾何和相關條件的連續方程、動量方程、能量方程如下:

圖1 糖水黃桃罐頭的三維模型Figure 1 Three-dimensional model of canned peach

(a)連續方程:

(1)

(b)動量方程:

(2)

(c)能量方程:

(3)

式中:

Cp——比熱容,J/(kg·K);

ρ——密度,kg/m3;

p——壓力,Pa;

u——動力黏度,N·s/m2;

T——開爾文溫度,K;

ρref——罐頭外壁玻璃的密度,kg/m3;

Tref——加熱溫度,K;

β——流體體積膨脹系數,K-1。

1.3 分析設置

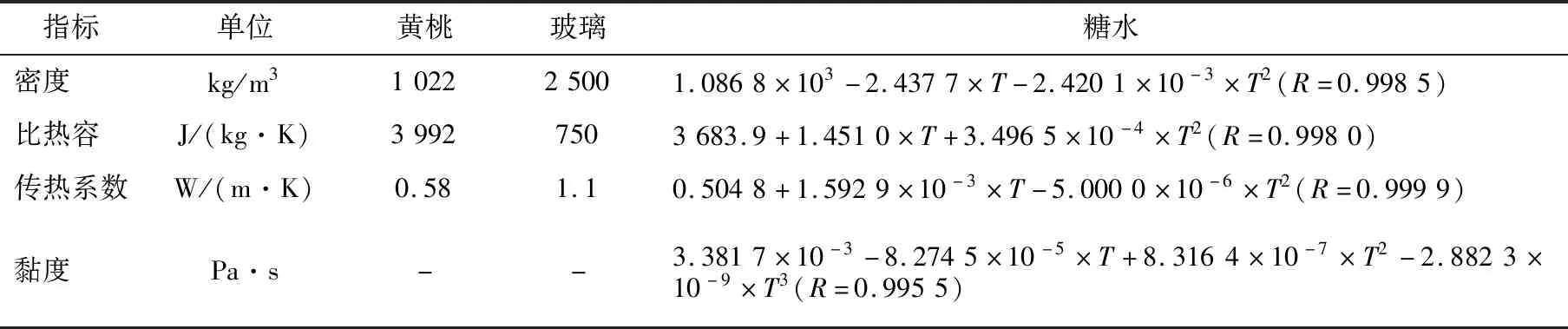

使用ICEM軟件對模型進行四面體網格劃分,通過觀察分析確定罐頭內部最小間距尺寸,最大網格尺寸設置為2 mm。網格劃分如圖1(b)所示。材料的物理屬性來源于Dimous等[9]的研究。其參數如表1所示。

假設罐頭內部各處溫度在加熱前為均一的,模擬中罐頭所有相的初始溫度被設定為罐頭加熱前的室溫299 K。在壁面屬性設置中,可以定義薄壁的厚度,并定義適當的材料,實現模擬薄壁提供的熱阻,因此未單獨離散化罐壁[12]。在試驗中水浴加熱溫度設定為恒定的361 K,因此在壁面溫度被定義為361 K的恒溫模式。

邊界層處的對流情況受浮力與流體黏度的綜合影響。因此加熱過程中罐壁的對流情況取決于臨界瑞利數(Ra)的大小[16]。瑞利數按式(4)計算:

表1 模擬中固體和液體的物理及熱力學性能Table 1 Physical and thermal properties of liquid and solids used in simulations

(4)

式中:

β——流體體積膨脹系數,K-1;

L——特征長度;

v——運動黏度,m/s;

ΔT——流體表面溫差,K;

α——導熱系數,W/(m2·K);

ρ——密度,kg/m3;

g——重力加速度,9.84 N/kg。

罐頭內液體物理參數采用環境初始溫度下的數值,通過計算得出罐頭內液體Ra值為:1.058 8×107,參考楊琳琳[17]對于自然對流數值的研究,在模擬中采取層流(Laminar)模式。

2 試驗驗證

2.1 試驗條件

將罐頭置于恒溫水浴鍋中加熱,加熱溫度設置為361 K,罐頭加熱過程將由300 K上升至360 K,保證達到358.8 K 的最低要求[18]。試驗采用與多路溫度測試儀(SH-X型,東莞市聯儀儀器儀表有限公司)連接的K型熱電偶測量罐內的溫度變化。溫度探頭設置于罐頭中心軸線方向,距罐頭頂110 mm處記錄溫度變化。罐頭外部壁面距底部中間處設置有相同型號的熱電偶,用以記錄加熱溫度。溫度探頭的精度為(0.1±0.3)℃,溫度信息每秒采集一次,如圖2所示。

2.2 結果對比

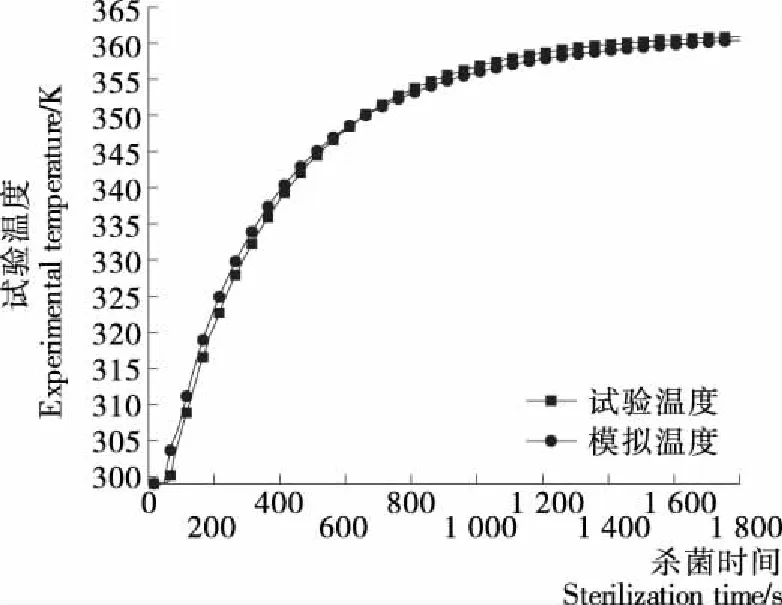

加熱過程中的試驗結果與模擬結果的溫度曲線對比如圖3。試驗在相同的條件下進行3次,結果取平均值,并使用誤差線展示試驗結果的離散程度。將加熱過程中隨溫度變化的試驗數據與模擬結果進行對比,數據差值最大處為加熱時間55 s,試驗溫度較模擬溫度高3.5 ℃;隨時間變化兩者差值逐漸減小,445 s后,兩者差值<1 ℃;加熱的初始階段溫度上升速度較快,加熱時間為630 s時,升溫速度趨于平緩,模擬結果與試驗升溫趨勢一致。

1.多路溫度測試儀 2.K型熱電偶圖2 加熱試驗示意圖Figure 2 Schematic diagram of heating experiment

圖3 殺菌過程中試驗溫度與模擬溫度的溫度曲線Figure 3 Temperature Curve in Sterilization

3 包裝優化

3.1 罐頭包裝優化設計

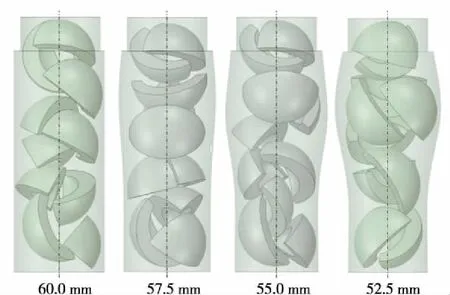

加熱后期,罐頭內部的最慢加熱區為距罐頭底部30%以下的黃桃內部。根據其受熱特點,提出一種改進型的罐頭包裝設計。在相同的高度及體積條件下,減小罐頭底部30%以下的直徑,探究底部直徑對加熱效率的影響因素。為驗證改進方案的可行性,另建立3種三維模型驗證。改進模型底部直徑分別為:57.5,55.0,52.5 mm,其他條件設置不變,模型如圖4所示。

3.2 流場分析

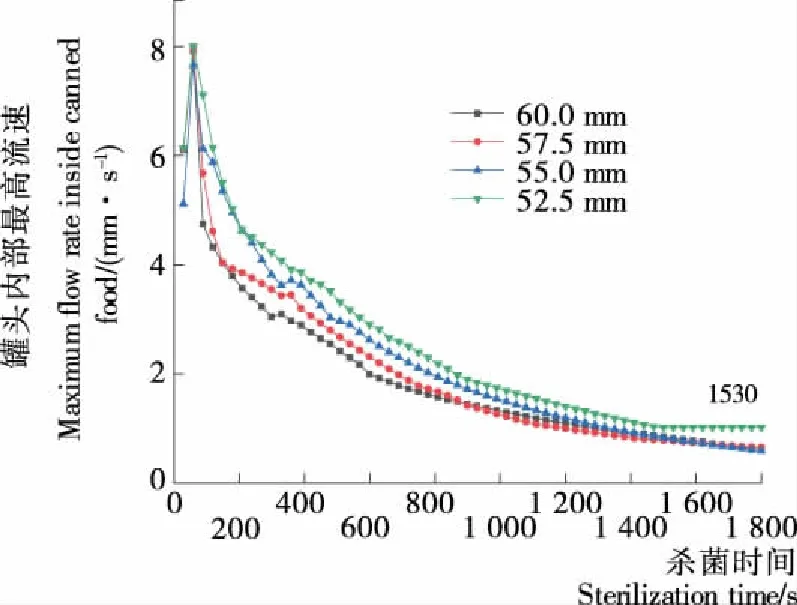

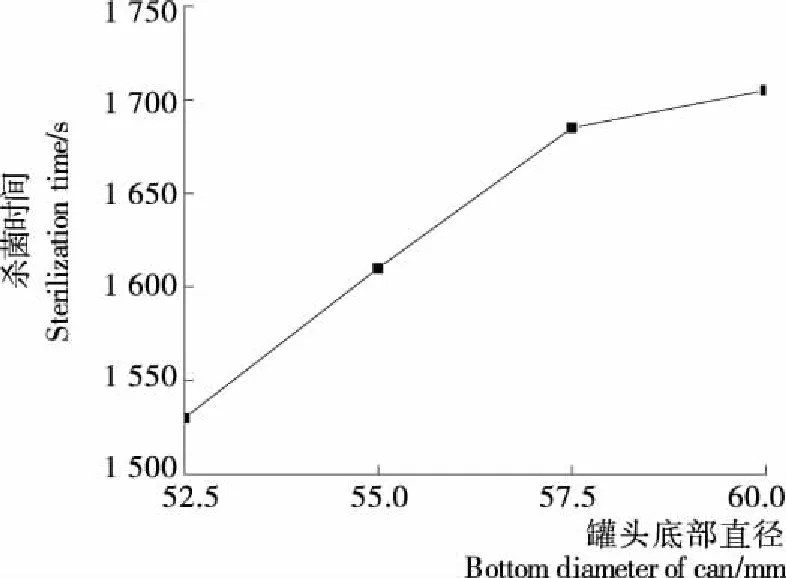

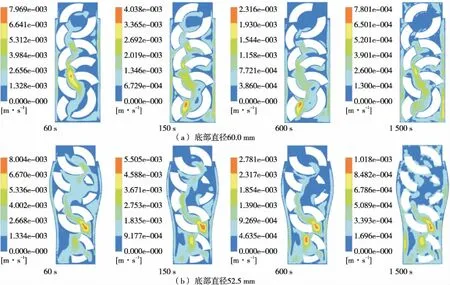

3.2.1 流速分析 由圖5可知,隨著罐頭底部直徑的減小,罐內液體流速情況發生變化。加熱開始時,液體流速隨加熱時間快速增加,60 s時達到最大,最高流速相差不大。60 s后,液體流速隨著加熱的進行逐漸減小,且罐內液體流速與罐頭底部直徑具有相關性,直徑更窄的罐頭罐內液體流速下降速度更為緩慢。與其他底部直徑的罐內流速相比,52.5 mm底部直徑的罐頭內液體流速保持最高。120 s時,各底部直徑罐頭內部最高流速之差達到最大值,底部直徑為52.5,60.0 mm的黃桃罐頭最大流速分別為:6.142,4.326 mm/s,差值最大為1.816 mm/s。120 s后,最高流速差逐漸減小,330 s時,最高流速差值逐漸<1 mm/s。隨著罐頭底部直徑的減小,殺菌時間隨之降低。不同底部直徑罐頭標準殺菌時間如圖6所示,底部直徑為52.5 mm的黃桃罐頭最先達到殺菌標準溫度,用時為1 530 s,與圓柱罐頭相比,殺菌時間節省10.26%。

圖4 各改進罐頭模型示意圖Figure 4 Schematic diagrams of improved canned models

3.2.2 流場分析 根據不同底部直徑的模擬結果對比,罐頭底部直徑與罐內液體流速具有相關性,直徑差別越大,罐內流速差別越大。選取直徑為60.0,52.5 mm的黃桃罐頭流場分布隨時間變化情況進行對比,如圖7。60 s時,底部直徑為52.5 mm的黃桃罐頭液體流動范圍與圓柱罐頭相比更為廣泛。隨加熱過程的進行,罐內液體流速逐漸降低,兩種罐頭液體流速差也隨之減小。600 s時,圓柱罐頭液體最高流速減小至2.316 mm/s,52.5 mm底部直徑罐頭最高流速為2.781 mm/s。600 s后,罐頭頂端液體流速遠低于罐底流速,液體內部溫差是自然對流發生的主要原因,溫差越大,液體流速越大。由于液體內部溫差隨加熱時間逐漸減小,自然對流現象減弱,對流傳熱對溫度分布的影響隨加熱時間逐漸降低。

圖5 殺菌過程中的流速與殺菌時間情況Figure 5 Changes of flow rate and temperature during sterilization

圖6 不同底部直徑罐頭標準殺菌時間Figure 6 Standard sterilization time for cans with different bottom diameters

3.3 溫度場分析

糖水黃桃罐頭內溫度場隨加熱時間變化過程見圖8。加熱時間60 s時,由于罐內的液體(糖水)的流動性特征使其熱能在以傳導及對流為主的作用下,先于固體形式的黃桃得到加熱,升溫速度更快。150 s時,罐頭內部溫差最為明顯,最慢加熱區域位于黃桃內部,且與罐頭頂端相比,底部升溫速度緩慢。對于罐頭內的黃桃而言,固態傳熱是其升溫的唯一方式,因此與黃桃接觸的液體升溫速度決定了黃桃的加熱效率。與圓柱罐頭相比,底部直徑更低的罐頭內液體最高流速與中位流速隨時間減弱速度更加緩慢,且始終高于圓柱罐頭內液體流速。造成這一現象的原因是與原罐頭相比,更小的底部半徑使得罐頭內底部液體體積更少,更多罐內液體集中在罐頭的頂部,加熱過程中底部受熱液體沿壁面上升,上部中心液體沿壁面沉降的自然對流過程持續時間更為持久。

食品罐頭的加熱效率取決于罐內最慢加熱區的升溫速度。加熱初前期,罐頭內最冷點溫度分布情況與圓柱罐頭相似。150 s時,底部直徑為52.5 mm罐頭內最慢加熱區溫度為300.79 K,略高于同時段圓柱罐頭的300.71 K。底部直徑更低的罐頭內部最低溫度點與原罐頭最低溫度點的溫差隨著加熱的進行緩慢上升,溫差擴大的速度隨加熱時間逐漸減小,并最終穩定在1 K左右。這是由于罐內液體流速在60 s處達到最大值后,隨加熱進行而逐漸降低,自然對流對于罐頭內部溫度場的影響隨流速的減弱而越來越小。加熱后期,傳熱更為穩定的固態傳熱取代了對流傳熱成為罐內傳熱的主要方式,2種罐頭的升溫速率逐漸趨于一致,溫差不再發生大的變化。罐頭底部直徑越小,達到殺菌標準溫度所需時間越短。底部直徑為52.5 mm的黃桃罐頭最先達到殺菌標準溫度,用時1 530 s,與圓柱罐頭相比效率提升10.26%。

圖7 黃桃罐頭的各時段流場分布截面圖Figure 7 Cross-sectional view of temperature distribution in canned peach

圖8 黃桃罐頭的各時段溫度場分布截面圖Figure 8 Cross-sectional view of flow field distribution in canned peach

4 結論

通過試驗與模擬結果的對比表明,基于ANSYS Fluent的三維傳熱模型可以較準確地模擬固液食品罐頭的殺菌過程及溫度場的變化。加熱前期,罐頭內部的傳熱方式以自然對流傳熱為主。加熱過程中,罐頭底部升溫速度慢于頂部,最慢加熱區位于距罐頭底部30%以內的黃桃中心處。

根據黃桃罐頭在加熱過程中的溫度分布情況,本試驗設計了3種優化模型并進行有限元模擬驗證。模擬結果表明,加熱過程中,罐內液體流場分布是影響罐頭加熱效率的重要因素之一,罐頭的外觀形狀對罐內流場有重要影響。罐頭底部直徑越小,罐內液體的自然對流作用越明顯,進而提升罐頭在加熱過程中的殺菌效率。同時,試驗中采用的加熱方式為恒溫水浴加熱,罐頭外觀對變溫過程中罐頭加熱過程的影響還有待探討。