超深碳酸鹽巖水平井水力噴射定點深度酸化壓裂技術

周林波,劉紅磊,解皓楠,王 洋,李奎為(1.頁巖油氣富集機理與有效開發國家重點實驗室,北京 100101;

2.中國石化石油工程技術研究院,北京 100101;3.中國石油新疆油田分公司,新疆 克拉瑪依 834000;4.中國石化西北油田分公司,新疆 烏魯木齊 830011)

0 引 言

塔里木盆地深層碳酸鹽巖油藏非均質性強,零散分布的縫洞體是主要的儲集空間,通過鉆井或儲層改造技術準確溝通有利縫洞體,是實現高產穩產的關鍵。當鉆井未能命中目標,但通過地球物理等技術確定井筒附近有利儲集體的位置后,通過定點改造來溝通這類儲集體,具有重要意義。對于淺、中深裸眼井,目前主要有2種方式可以實現對特定井段的改造[1-4]:一是封隔器卡封技術,通過2個封隔器來隔離非目標層段,從而實現對封隔器之間目標層段的改造。但對于超深裸眼井,封隔器的下入、座封和解封都存在較大風險。二是水力噴射自封隔技術,通過噴嘴高速射流實現定點射孔、起裂和自封隔。由于噴嘴節流壓差高,主壓裂階段施工排量難以提升,該技術在深井應用受限。針對上述問題,研發了超深井新型水力噴射酸化壓裂技術。

1 技術思路

定點深度酸化壓裂技術的目標是在超深裸眼井中實現對某一確定目標儲集體的酸蝕裂縫深度溝通,既要避免低效率的酸液隨機分布模式,又要克服酸液大量進入非目標位置造成的溝通失敗。為了實現這一目標,提出了一種新的定點改造工藝組合,既利用水力噴射技術完成定點射孔和預破裂,又克服了深井施工排量受限的問題,滿足大排量、大規模施工的需要,最終實現對目標儲集體的深度溝通。新技術主要包括水力噴射定點射孔起裂和深穿透酸化壓裂兩部分,通過2趟管柱完成。

第1趟管柱完成定點射孔、起裂:①下入水力噴射工具至目標位置深度;②采用加重壓裂液完成水力噴射射孔,在地層中定點形成孔眼并產生微裂縫,降低破裂壓力;③在孔眼處憋壓起裂,初步延伸裂縫。水力噴射射孔后,液體壓力直接作用在巖石壁面上,孔眼的周向應力增加,地層破裂壓力降低,迫使裂縫在孔眼處起裂[5]。射孔、起裂后,將形成明顯的應力薄弱區。

由于射孔管柱噴嘴節流壓差高達23.6~53.0 MPa,管柱摩阻高,如果起裂后直接進行酸化壓裂施工,則井口油壓、套壓都將超過安全范圍,深度酸化壓裂無法實現。因此,設計更換第2趟管柱完成深穿透酸化壓裂:①起換管柱,更換Φ88.9 mm或Φ114.3 mm油管下至油層上部適當位置,消除噴嘴節流壓差和部分管柱摩阻;②酸化壓裂施工排量提高至6 m3/min以上,注入前置壓裂液造縫,注入酸液刻蝕裂縫。在地層破裂壓力明顯降低和裂縫起裂以后,裂縫繼續擴展的壓力將降低5.0~14.0 MPa[6-7],有效保證了主裂縫仍然沿著起裂點擴展,達到定點深穿透溝通的目的。

2 水力噴射定點射孔起裂工藝

P5井位于塔里木盆地阿克庫勒凸起西南斜坡,目標層位為奧陶系一間房組油藏。P5井完鉆井深為6 315.0 m,目標層位裸眼段深度為5 950.0~6 315.0 m,裸眼段長365.0 m。預計地層溫度約為158 ℃,地層壓力為72.3 MPa。前期自噴、機抽生產累計產油638.1 t,后因產能低關井。預計該井控制石油地質儲量為8×104t,采出程度低,具有較大潛力。

通過對測錄井資料和地球物理解釋結果的綜合分析,認為在6 155.0~6 170.0 m井段周圍存在一個規模可觀的有利儲集體,距井筒最小距離為103 m。裸眼井段平均破裂壓力為112.0 MPa,其中,目標深度破裂壓力值為110.0 MPa。在目標段上部存在一個薄弱點,破裂壓力為107.0 MPa,如果采用常規籠統酸化壓裂技術,極易在該點最先起裂,從而造成改造失敗。為此,采用新型定點深穿透酸化壓裂技術方法,降低目標點的破裂壓力并定點起裂,以準確溝通儲集體。

2.1 噴射施工管柱

設計施工管柱為:Ф88.9 mm×6.45 mm油管+安全接頭+扶正器+噴射器+單向閥+多孔管+導向頭的管柱組合(圖1)。其中,井下噴射器是形成高速射流的核心部件,下入深度為6 162.0 m。通過優化噴嘴直徑、數量和布置相位可滿足不同施工排量、不同噴射相位的壓裂酸化施工要求。研究表明,巖樣破壞符合最小能量原理[8-9],即巖體動力破壞總是沿著能量消耗最小的方向展開。沿著最大水平主應力射孔時起裂壓力最小,隨著射孔軸線與最大水平應力夾角的增大,巖樣起裂壓力幾乎呈線性上升。因此,推薦采用60 °相位、交錯螺旋布孔,噴嘴組合為6×Ф6.0 mm,射孔孔眼軸線與最大水平主應力方向基本一致。

圖1 第1趟入井管柱示意圖

2.2 射孔液

為了降低換管柱作業的井控風險,設計采用加重壓裂液作為射孔液,其密度和對應井段鉆井液密度接近,當量密度為1.45。優化射孔時間為12~15 min,射孔液量為30.0~37.5 m3。射孔液中磨料類型優選碳酸鈣顆粒,如果射孔過程中發生磨料沉降,則可以利用酸液進行溶解,降低施工風險;磨料體積濃度為8%。

2.3 施工壓力預測

射孔階段施工壓力主要與噴嘴壓降和管柱摩阻相關[10]:

pt=pa+pb+pft+pfa

(1)

式中:pt為地面油管施工壓力,MPa;pa為地面環空施工壓力,MPa;pb為噴嘴壓降,MPa;pft為油管摩阻,MPa;pfa為環空摩阻,MPa。

達到最佳射孔效果的射流速度為240.0~260.0 m/s以上[11-13],因此,推薦射孔排量為2.5 m3/min,預計油管施工壓力為74.1 MPa。

在定點起裂階段,施工壓力還和液體密度、地層破裂壓力等參數有關:

pt≥pfrac+pb+pft-ph

(2)

式中:pfrac為破裂壓力,MPa;ph為靜液柱壓力,MPa。

施工壓力預測見表1。采用105.0 MPa級別井口和施工設備可以滿足射孔和起裂要求,但是達不到深穿透酸化壓裂所需施工排量。

表1 水力噴射施工壓力預測

3 深穿透酸化壓裂工藝

裂縫定點起裂后,更換第2趟酸化壓裂管柱,繼續完成深穿透酸化壓裂施工。優化施工排量,優選耐高溫壓裂液和清潔地面交聯酸體系,采用非均勻刻蝕工藝,實現對目標儲集體的高效溝通。

3.1 施工排量優化

Ф88.9 mm×6.45 mm油管下入深度相對較淺,為5 050.0 m(套管懸掛器位置為4 944.0 m),同時下入耐溫為177 ℃、耐壓差為70.0 MPa的可取式套管封隔器封隔環空,保護上部套管(圖2)。

第2趟管柱的長度比第1趟管柱減少了約1 000.0 m,同時沒有噴嘴產生節流壓差,因此,管柱壓力損失大幅降低,在不同壓裂液密度的情況下,酸化壓裂施工時井口預測壓力見表2。由表2可知:在不超過井口和施工設備耐壓(105.0 MPa)的情況下,不加重壓裂液施工排量可以達到8.0 m3/min;若加重壓裂液當量密度至1.20,施工排量可達到10.0 m3/min。

圖2 第2趟入井管柱示意圖

3.2 酸化壓裂液體系優選

P5井儲層溫度為158 ℃,對前置液和酸液的耐溫能力要求較高。優選耐高溫、低傷害壓裂液為前置液體系,配方為:0.6%稠化劑+1.0%破乳劑+1.0%助排劑+1.0%溫度穩定劑+0.5%增效劑+0.5%交聯劑A+0.3%交聯劑B。在160 ℃、170 r/s條件下剪切120 min,黏度平均值超過50 mPa·s。

由于目標儲集體到井筒距離為103 m,對高溫條件下酸液的深穿透能力提出了挑戰。同時,該井儲層微裂縫發育,優選黏度高、酸巖反應速度慢、穿透能力強的清潔地面交聯酸體系,有利于提高酸蝕裂縫穿透距離。優化酸液配方為:20.0%HCl +1.0%稠化劑+2.0%緩蝕劑+1.0%助排劑+1.0%破乳劑+1.0%鐵離子穩定劑。實驗測定了交聯酸和地層巖石的反應參數(表3)。由表3可知,交聯酸的反應速度常數為0.721 8×10-6mol/(s·cm2),同膠凝酸相比,反應速度約低一個數量級[14],在超深高溫儲層中,有利于提高酸液作用距離,實現深度改造。

表3 交聯酸酸巖反應參數測定結果

3.3 非均勻刻蝕工藝

P5井儲層有效閉合應力達到47.0 MPa,酸蝕裂縫導流能力保持困難[15-16]。非均勻刻蝕工藝利用非均勻酸液分布和非均勻酸巖反應強度的雙重作用,在水力壓裂裂縫面形成較強的、明顯的非均勻刻蝕形態,提高裂縫在高閉合應力狀態下的抗閉合能力[17-18]。采用交聯酸+膠凝酸組合刻蝕工藝,在閉合應力為50.0 MPa時導流能力可提高37%。

4 應用效果

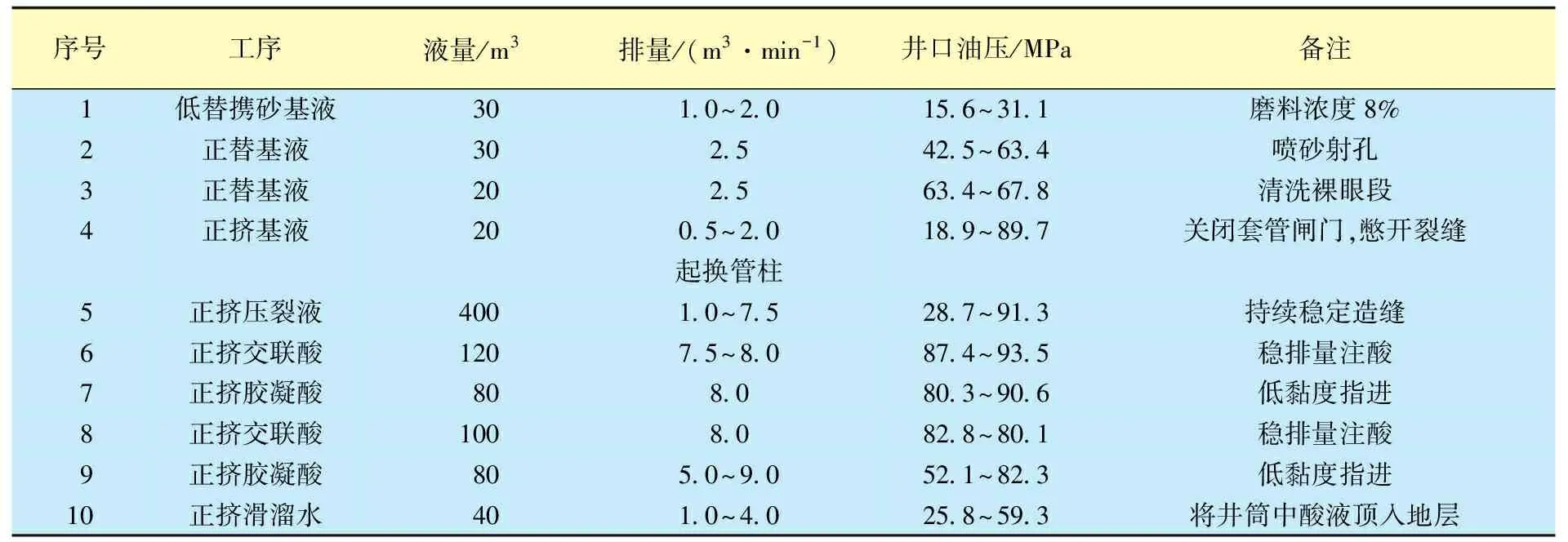

P5井定點深穿透酸化壓裂施工實際泵注數據見表4。定點射孔起裂階段共使用當量密度為1.45的加重壓裂液基液100 m3,加20~40目磨料2.4 m3,射孔階段最高施工壓力為67.8 MPa,憋壓起裂階段最高施工壓力達到89.7 MPa。起換管柱后進行酸化壓裂施工,前置液為400 m3,酸液為380 m3,通過2級“交聯酸+膠凝酸”交替注入,強化非均勻刻蝕效果,在深穿透的同時提高裂縫長期導流能力。最高注酸排量達到9.0 m3/min,最高泵壓為93.5 MPa,在注酸階段后期,明顯觀察到井口壓力降低,降低幅度達到30.7 MPa,說明酸蝕裂縫已經有效溝通了目標縫洞體。P5井改造后生產效果顯著,壓裂后初期自噴日產油為107 t/d,井口壓力為32.0 MPa,生產90 d累計產油8 852.3 t,油壓穩定在28 MPa左右。

表4 P5井定點深度酸化壓裂施工泵注數據

5 結 論

(1) 通過水力噴射技術實現超深裸眼井的定點射孔、起裂,產生人工應力薄弱區,是實現定點酸化壓裂,溝通儲集體的關鍵。

(2) 新型水力噴射定點深度酸化壓裂技術通過2種工藝組合、2趟施工管柱來實現。第1趟管柱完成水力噴射定點射孔起裂;第2趟管柱完成大排量深度酸化壓裂,裂縫沿著薄弱區繼續延伸,實現對目標點的深穿透溝通,優化第2趟管柱下入深度和壓裂液密度等參數,最高施工排量可達到10.0 m3/min,解決了常規水力噴射方式深井應用受限的問題。

(3) P5超深水平井采用新型水力噴射定點射孔起裂工藝和非均勻刻蝕深度酸化壓裂工藝,準確溝通了目標儲集體,壓裂后初期日產油為107 t/d。