IGZO-TFT鈍化層三元復合結構過孔刻蝕

田茂坤,董曉楠, 黃中浩,王 駿,王思江,趙永亮,閔泰燁,袁劍峰,孫耒來,諶 偉,王 愷,吳 旭

(重慶京東方光電科技有限公司,重慶400700)

1 引 言

當今顯示領域主流技術有液晶顯示(Liquid Crystal Displays,LCDs)和有機發光二極管(Organic Light Emitting Diodcs,OLEDs)。其中薄膜晶體管(Thin Film Transistor,TFT)是這些顯示產品的基礎元件。目前TFT主要包括非晶硅TFT、多晶硅TFT和銦鎵鋅氧化物(Indium Gallium Zinc Oxide,IGZO)TFT。其中IGZO TFT以其遷移率高、工藝溫度低,透光率高、關態電流小等優異性能而備受市場關注,因此成為下一代顯示行業的優選基礎元件[1]。

IGZO TFT在實際工業生產過程中采用傳統的底柵結構,涉及的膜層結構從下往上分別是:柵極、絕緣層(SiNx&SiO2)、IGZO、源漏極、鈍化層1(SiO2)、公共電極、鈍化層2(SiNx)、像素電極。相對于非晶硅TFT,鈍化層增加了SiO2為IGZO提供氧分壓,用以確保TFT特性,因此鈍化層過孔刻蝕膜層結構分別為鈍化層2(SiNx)、鈍化層1(SiO2)和絕緣層(SiNx&SiO2),涉及兩種不同膜質膜層結構,在過孔刻蝕過程中易出現過孔形貌異常,導致過孔連接異常無法導通,出現20%過孔相關不良。本文對此種SiNx/SiO2/SiNx三元復合結構的過孔刻蝕進行了研究。

本文以SiNx、SiO2單組分為基礎,研究氣體組分、功率、壓力對刻蝕速率和均一性的影響。隨后對SiNx/SiO2、SiO2/SiNx、SiNx/SiO2/SiNx復合組分的過孔刻蝕進行了研究。

2 實 驗

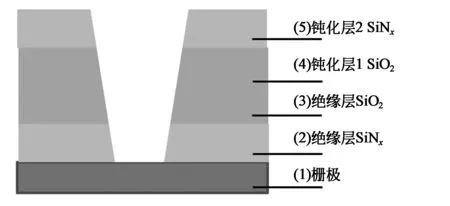

采用重慶京東方液晶面板G8.5代線生產平臺,使用2 200 mm×2 500 mm的Corning 玻璃作為實驗基板,玻璃厚度為0.5 mm。實驗所涉及的膜層結構從下往上分別為柵極(Gate)、氮化硅(SiNx)、二氧化硅(SiO2)、氮化硅(SiNx)和正性光刻膠(PR)。

實驗在玻璃表面采用磁控濺射沉積金屬作為器件的柵電極(MoNb/Cu),然后采取PECVD方法在固定的工藝條件下,每張玻璃在柵極上生成二氧化硅、氮化硅薄膜,以電感耦合等離子體刻蝕系統(ICP)作為刻蝕設備,研究刻蝕設備功率、氣體組分、腔室氣體壓力對氮化硅、氧化硅單組份以及混合組分的刻蝕速率、均一性以及過孔形貌的影響。SiNx/SiO2/SiNx三元復合結構如圖1所示。

圖1 SiNx/SiO2/SiNx三元復合結構示意圖Fig.1 SiNx/SiO2 / SiNx ternary composite structure diagram

3 結果與討論

3.1 ICP模式對單層氮化硅、氧化硅的刻蝕

ICP模式通過電感耦合產生交變的電磁場,引起氣體輝光放電,產生活性自由基、亞穩態粒子、原子等等離子體,通過吸附在膜層表面,與膜層表面的原子發生化學反應;同時高能離子對膜層表面進行物理轟擊,生成可揮發性物質,并由排氣口排出,在化學和物理的共同作用下達到刻蝕目的[2-4]。本文以氮化硅、氧化硅為研究對象,探討了氣體組分、氣體比例、功率、壓強等參數對其刻蝕速率和均一性的影響。

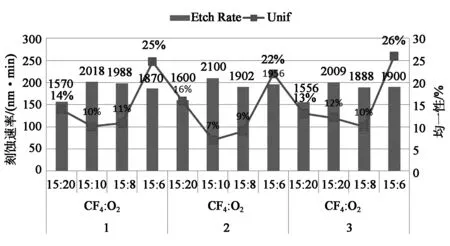

圖2 氣體組分對氮化硅刻蝕速率和均一性的影響Fig.2 Influence of gas composition on the silicon nitride etching rate and uniformity

圖3 CF4∶O2比例對氮化硅刻蝕速率和均一性的影響Fig.3 Influence of CF4∶O2 ratio on the silicon nitride etching rate and uniformity

圖2為3組不同樣品中氣體組分對氮化硅刻蝕速率和均一性的影響,實驗數據來自每組樣品35個測試點位的均值及均一性。由圖2可以得出,在其他刻蝕條件不變的情況下,刻蝕氣體組分中新增O2,可以顯著提高刻蝕速率,同時改善刻蝕刻蝕均一性。3組實驗結果趨勢基本一致,均一性波動范圍為±2%。其刻蝕的主要反應過程為:

(1)

(2)

(3)

在刻蝕氣體組分中不含O2時,CF4與氮化硅反應生成碳化物,不易排出反應腔室,會附在反應物表面阻礙刻蝕的進行,從而降低刻蝕速率,惡化均一性。在刻蝕氣體組分中加入O2,刻蝕過程中生成的碳化物與O2發生反應,生成CO2、CO等氣體,經泵抽出反應腔室,促進了刻蝕反應的進行,提升了刻蝕速率并改善了均一性。

圖4 CF4∶O2比例對氧化硅刻蝕速率和均一性的影響Fig.4 Influence of CF4∶O2 ratio on the silicon oxide etching rate and uniformity

.

(4)

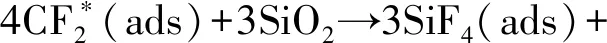

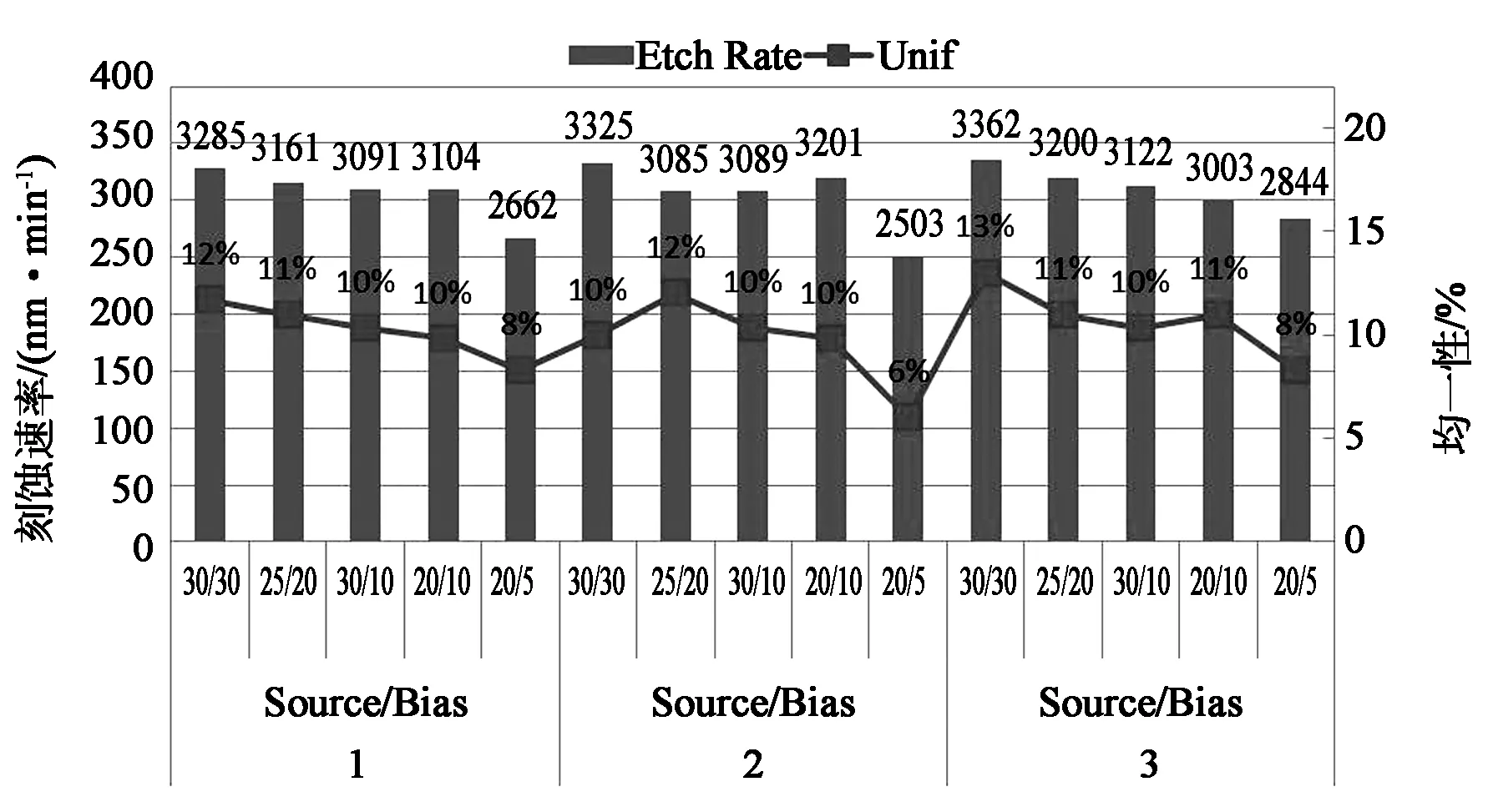

圖5和圖6分別為3組不同樣品中,功率對氮化硅、氧化硅刻蝕速率和均一性的影響,實驗數據來自每組樣品35個測試點位的均值及均一性。由圖5和圖6可以得出,在其他刻蝕條件不變的情況下,源功率的調整對氮化硅刻蝕速率和均一性無明顯影響,氧化硅隨著源功率降低,刻蝕速率有所降低,均一性相對變好。隨著偏壓功率的降低,氮化硅刻蝕速率呈現降低趨勢,但均一性逐漸變好,氧化硅刻蝕速率下降明顯,均一性逐漸變差,樣品之間變化趨勢一致,均一性波動范圍約±2%。由此可知,CF4對氮化硅和氧化硅刻蝕過程中,刻蝕速率主要由偏壓功率決定,即主要以物理刻蝕為主。這是由于功率的降低導致等離子體的濃度會降低,同時等離子體的能量變小,通過碰撞形成的自由基減少。因此化學和物理刻蝕都會降低,導致刻蝕速率降低[5]。

圖5 功率對氮化硅刻蝕速率和均一性的影響Fig.5 Influence of power on the silicon nitride etching rate and uniformity

圖6 功率對氧化硅刻蝕速率和均一性的影響Fig.6 Influence of power on the silicon oxide etching rate and uniformity

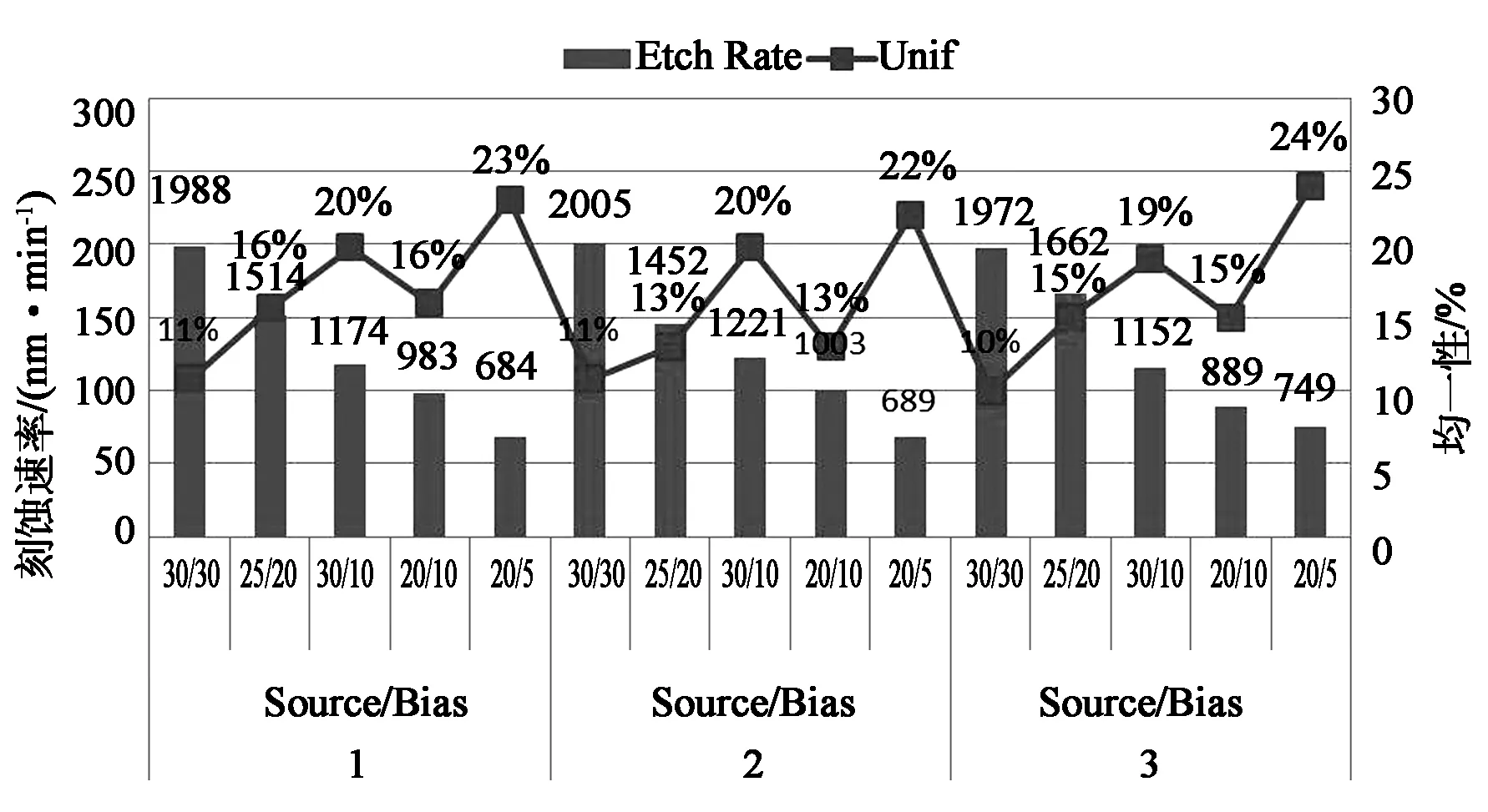

圖7為3組不同樣品中,壓力對氧化硅刻蝕速率和均一性的影響,實驗數據來自每組樣品35個測試點位的均值及均一性。由圖7可以得出,在其他刻蝕條件不變的情況下,隨著壓力降低,刻蝕速率升高,樣品之間變化趨勢基本一致,均一性波動范圍約為±2%。可以理解為壓力降低時,離子平均自由程變大,降低了刻蝕離子及活性基之間的碰撞,提高了刻蝕的方向性,改善了刻蝕均一性。

圖7 壓力對氧化硅刻蝕速率和均一性的影響Fig.7 Influence of pressure on the silicon oxide etching rate and uniformity

3.2 ICP模式對SiNx、SiO2復合結構刻蝕形貌研究

在ICP刻蝕模式下,利用SiNx、SiO2單組分研究結果對其復合結構刻蝕形貌進行研究,主要對SiNx/SiO2、SiO2/SiNx二組分復合結構進行分析,然后應用于SiNx/SiO2/SiNx三元復合結構。

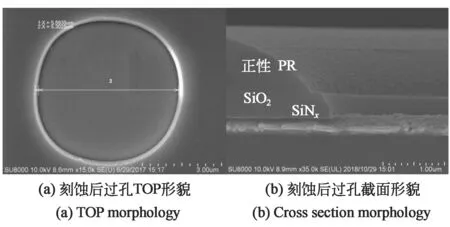

圖8為 SiNx/SiO2復合結構刻蝕后的形貌(圖片由每組13個樣品中任意選1張)。由圖8 可以得出,在SiNx/SiO2復合結構使用單組分相同刻蝕條件(功率 25 kW/20 kW,CF4∶O2=15∶8,壓力 4 Pa),過孔表面形貌規整,未發現殘留物。

圖8 SiNx/SiO2復合結構刻蝕后的形貌Fig.8 SiNx/SiO2 composite structure morphology after etching

(5)

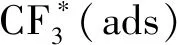

圖9 SiO2/SiNx復合結構刻蝕后的形貌Fig.9 SiO2/SiNx composite structure morphology after etching

圖10為刻蝕調整后的SiO2/SiNx復合結構刻蝕形貌(圖片由每組13個樣品中任意選1張),由圖10 可以得出,在SiO2/SiNx復合結構采用不同的單組分刻蝕條件:Top SiNx采用SF6+O2氣體組分,SiO2采用CF4+O2氣體組分,由SEM圖可知,孔內柱狀殘留物得到改善,因SF6與SiNx反應過程中生成物易被泵抽出排出腔室,即在SiO2刻蝕過程中不存在刻蝕的生成物,柱狀殘留物得到改善。

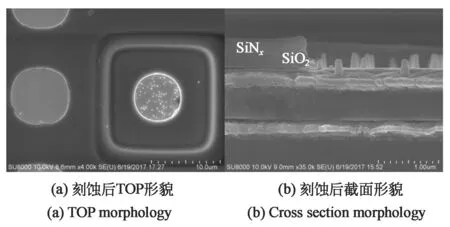

圖11為SiNx/SiO2/SiNx三元復合結構刻蝕后的形貌(圖片由每組13個樣品中任意選1張)。通過對SiNx/SiO2、SiO2/SiNx二元組分刻蝕形貌進行分析,得到最優二元組分刻蝕條件:Top SiNx采用SF6+O2、Bottom SiNx&Middle SiO2采用CF4+O2氣體組分,然后應用于SiNx/SiO2/SiNx三元復合過孔結構,得到形貌規整的過孔(圖11),過孔相關不良得到100%改善。

圖11 SiNx/SiO2/SiNx三元復合結構刻蝕后的形貌Fig.11 SiNx/SiO2/SiNx composite structure morphology after etching

4 結 論

本文針對IGZO TFT三元復合結構鈍化層過孔刻蝕進行研究,利用電感耦合等離子體刻蝕設備(ICP模式)分析功率、氣體組分,壓力對SiNx、SiO2單組分刻蝕速率和均一性的影響;然后利用單組分最優結果對SiNx/SiO2、SiO2/SiNx二元復合結構形貌的影響進行分析;最后把二元復合結構最優結果應用在SiNx/SiO2/SiNx三元復合結構中。實驗結果表明:氧氣的存在可以促進氮化硅的刻蝕作用,刻蝕速率提升65%,均一性提升30%。刻蝕速率隨著CF4∶O2比例增加先增大后趨于穩定,并且當CF4∶O2比例為15∶8時刻蝕速率和均一性達到最優。偏壓功率在提升刻蝕速率中起主導作用,功率的增加會提升氮化硅和氧化硅刻蝕速率,同時均一性控制在15%以內。當壓力在4 Pa以內時,氧化硅刻蝕速率隨著壓力的降低而增加;在單組分相同最優刻蝕條件下,二元復合結構SiNx/SiO2過孔形貌規整、孔內無殘留物。SiO2/SiNx孔內出現柱狀殘留物,當刻蝕條件改為Top SiNx采用SF6+O2、SiO2采用CF4+O2氣體組分時,孔內柱狀殘留物得到改善。利用二元復合結構驗證結果:Top SiNx采用SF6+O2、Bottom SiNx&Middle SiO2采用CF4+O2氣體組分應用于三元復合結構鈍化層過孔刻蝕,結果過孔形貌規整,孔內無殘留物,過孔相關不良得到100%改善。