板面化學鍍鎳金與插頭鍍金印制電路板的鎳腐蝕探討

尋瑞平 戴 勇 陳勇武 李顯流 劉紅剛

(江門崇達電路技術有限公司,廣東 江門 529000)

0 前言

在PCB行業中,為了保證下游裝配的可靠性和可操作性,通常需要對PCB進行最終表面處理。目前,常用的表面處理方式有化學鎳金(ENIG)、電鍍鎳金、熱風整平(HASL)、抗氧化(OSP)、化學鍍銀、化學鍍錫等[1]。化學鎳金具有突出的接觸導通性、可焊性以及良好的平整度,同時還可以同其它表面處理工藝配合使用,是一種非常重要、應用十分廣泛的表面處理工藝[2]。電鍍鎳金常用于印制插頭,是指在PCB的印制插頭的銅面上先鍍上一層鎳,再鍍上一定厚度的金的表面處理方法,其目的是提高耐磨性(插拔時),減低接觸電阻,防止插頭表面氧化和提高連接可靠性[3]。印制插頭PCB根據設計結構一般可以通過電鍍印制插頭、“化學鎳金+電厚金”或者“電鎳金(薄金)+電厚金”來制作[4]。

“印制插頭+化學鎳金”PCB此類復合表面處理電路板常用于內存、硬盤、各種板卡等電路板產品的制作中,應用領域廣泛,需求量大。由于“印制插頭+化學鎳金”集合了兩種表面處理方式,工藝流程復雜,且受設備、環境以及人員等因素的影響,此類PCB產品極易出現一些不良品質問題,如常見的金剝離(甩金)[5]。本文結合生產實例,通過設計系列實驗,對造成此PCB產品甩金問題的原因進行了探討,希望能給業界同行在處理類似工藝問題時提供一定的參考。

1 實驗部分

1.1 問題描述

近期接客戶多次投訴,我司生產的“印制插頭+化學鎳金”板在使用過程中出現甩金掉件不良問題,并多次拒收我司此類生產板,嚴重影響公司聲譽,同時造成人力、生產成本的極大浪費,現特對此次“印制插頭+化學鎳金”板甩金問題進行專項研究跟進。

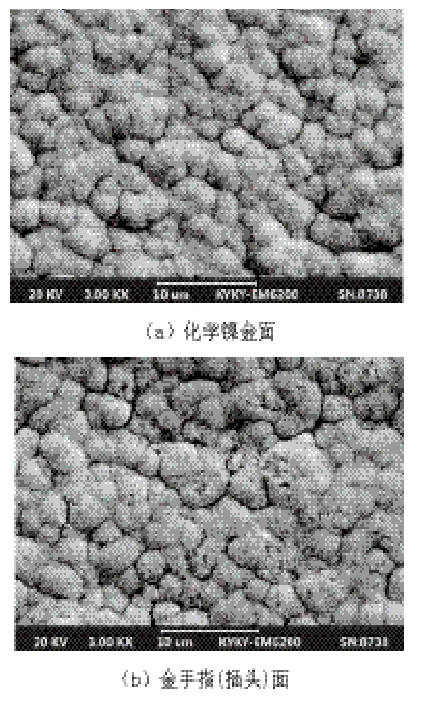

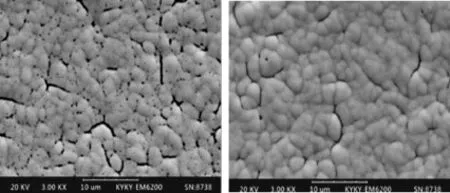

取典型問題板對化學鎳金面以及印制插頭面(化學鎳金+電鍍厚金)進行SEM(掃描式電子顯微鏡)分析。可以看到化學鎳金位置鎳面有細麻點腐蝕,印制插頭位置鎳面有線型腐蝕,說明不良板有受到鎳腐蝕而導致的問題。

圖1 問題板鎳面SEM分析

1.2 實驗方案

為找到導致我公司“印制插頭+化學鎳金”板此次出現鎳腐蝕以致甩金問題,并預防此問題再次發生,依據生產情況,制定如下跟進實驗:

(1)化學鎳金后處理線影響排查測試對比;

(2)電鍍印制插頭線影響排查測試對比;

(3)成型后清洗線影響排查測試對比;

(4)“化學鎳金后處理+成型后清洗線”綜合影響排查測試對比。

2 結果與討論

2.1 化學鎳金后處理線影響排查測試對比

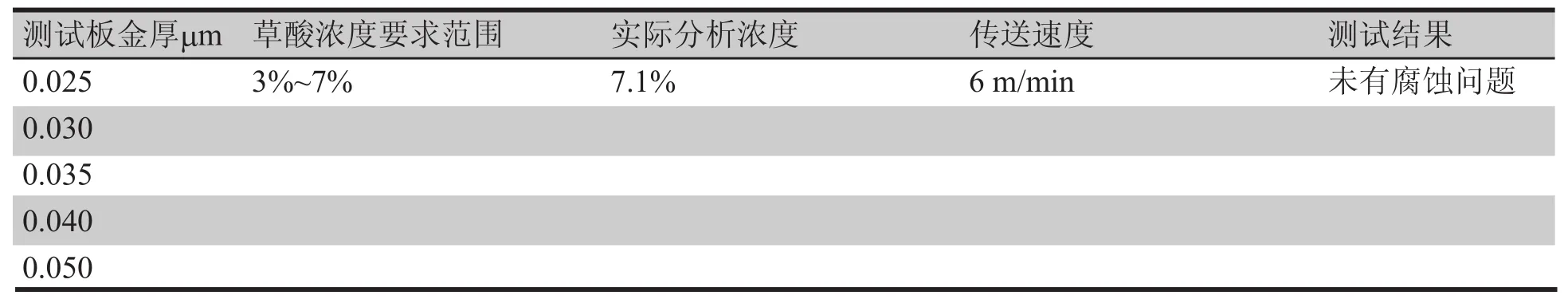

取測試板按不同金厚進行正常化學鎳金,正常速度過化學鎳金后處理線進行清洗,草酸濃度按控制范圍最大值7%測試,再進行鎳面SEM分析對比。實驗參數與結果(見表1)。

以草酸控制范圍最大值7%測試,正常速度過沉金后處理清洗后,對金厚0.025 μm~0.05 μm不同金厚的測試板鎳面分別進行SEM分析,均未發現腐蝕問題,說明在現要求的草酸控制范圍內不會發生鎳腐蝕問題(見表1)。

2.2 電鍍印制插頭線影響排查測試對比

取測試板分兩種不同金厚進行正常化學鎳金(鎳厚4 μm、最小金厚0.025 μm和常規0.05 μm),貼藍膠開窗作業后,分別關閉和開啟微蝕噴淋,然后走電印制插頭線鍍金(印制插頭部位通過電鍍印制插頭線,只鍍金不鍍鎳,增加鍍金厚度),進行鎳面SEM分析對比。實驗參數(見表2)。

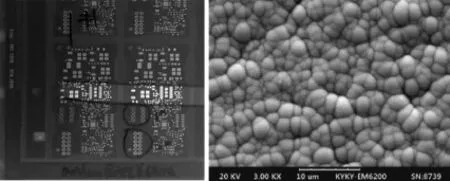

實驗結果顯示,關閉微蝕噴淋走電鍍印制插頭線,最小金厚0.025 μm及常規金厚0.05 μm板鎳面SEM均未出現鎳腐蝕現象(如圖2)。而開啟微蝕噴淋流程,最小金厚0.025 μm板鎳面SEM有嚴重線型腐蝕,常規金厚0.05 μm板鎳面SEM有輕微線型腐蝕(如圖3)。

表1 化學鎳金后處理線影響測試

表2 電鍍印制插頭線影響測試參數

圖2 金厚0.025 μm樣品與SEM(關閉微蝕噴淋)

圖3 金厚0.025 μm(左)與0.050 μm(右)SEM(開啟微蝕噴淋)

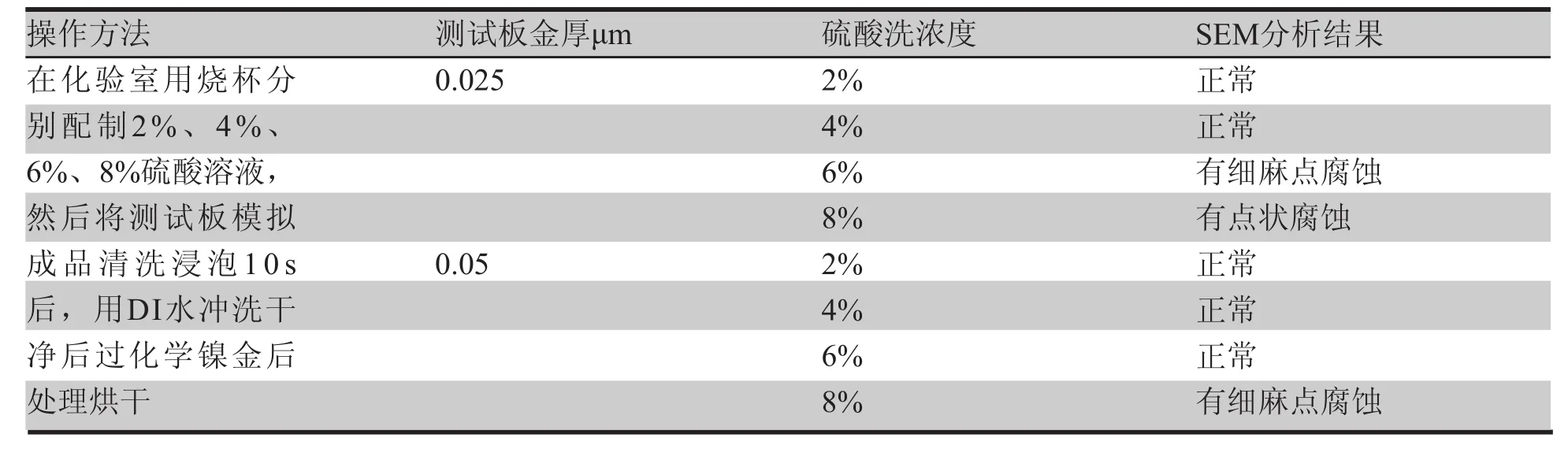

2.3 成品清洗線影響排查測試對比

取測試板分兩種不同金厚進行正常化學鎳金(鎳厚4 μm、最小金厚0.025 μm和常規0.05 μm),采用不同硫酸濃度進行模擬成品清洗測試,然后進行鎳面SEM分析對比。實驗參數與SEM分析結果(見表6)。結果顯示,金厚0.025 μm及常規金厚0.05 μm板在硫酸濃度2%、4%鎳面正常,在硫酸濃度8%清洗后鎳面SEM有腐蝕(如圖4)。

圖4 金厚0.025 μm樣品與SEM(成型清洗線8%硫酸)

從試驗結果分析,為保證最小金厚0.025 μm板不被腐蝕,成品清洗硫酸濃度需控制在4%以下,并需進一步測試驗證(見表3)。

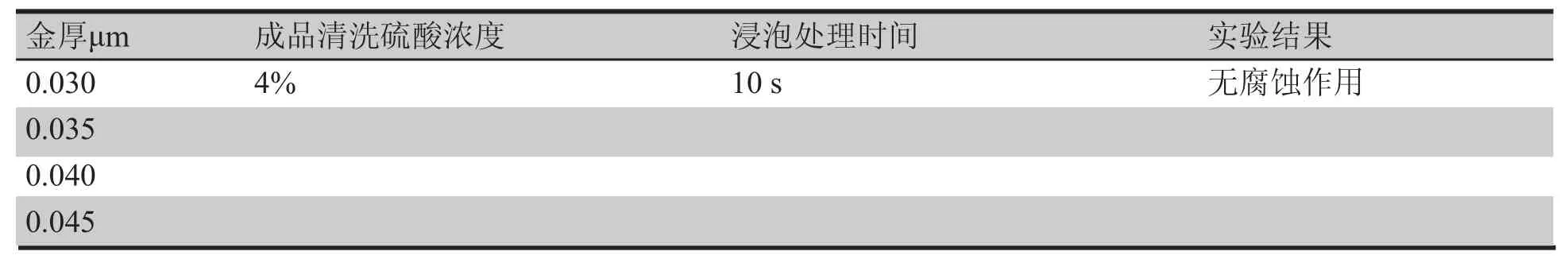

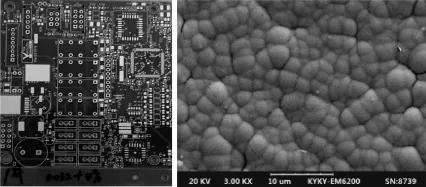

為進一步驗證4%硫酸濃度不會腐蝕鎳面,取測試板控制不同金厚進行正常化學鎳金(鎳厚4 μm,金厚0.030 μm、0.035 μm、0.040 μm、0.045 μm),在化驗室配槽采用4%硫酸濃度進行模擬成品清洗測試,然后進行鎳面SEM分析對比。實驗參數見表4。實驗結果表明,成品清洗線硫酸濃度4%對0.025~0.05 μm金厚無腐蝕作用(如圖5)。

2.4 “化學鎳金后處理+成品清洗線”綜合影響排查測試對比

取測試板按不同金厚進行正常化學鎳金,后處理采用不同草酸濃度、成品清洗線采用不同硫酸濃度在化驗室配槽進行模擬綜合測試,然后進行鎳面SEM分析對比。實驗參數與SEM分析結果見表5。

表3 成品清洗線不同硫酸濃度測試

表4 成品清洗線硫酸濃度4%控制不同金厚測試

圖5 硫酸濃度4%浸泡處理的金厚0.030 μm測試板與SEM

表5 “化學鎳金后處理+成品清洗線”綜合影響排查實驗

結果顯示,通過SEM測試分析,過化學鎳金后處理草酸濃度7%+成品清洗硫酸濃度4%的清洗后,金厚0.025 μm、0.03 μm有輕微點狀腐蝕,其它都鎳面無腐蝕作用。

3 結論

(1)從問題板的SEM分析可知,化學鎳金位置鎳面SEM有細麻點腐蝕,印制插頭面(化學鎳金+電厚金)位置鎳面SEM有線型腐蝕,說明不良板有受到鎳腐蝕而導致的問題;

(2)基于跟進實驗結果,為預防出現甩金(金剝離)現象,對于“化學鎳金+電鍍厚金”印制插頭板,化學鎳金金厚建議控制在0.05 μm以上;嚴格控制電鍍印制插頭線制程作業,必須關閉微蝕段,并參照行業標準把微蝕槽拉出生產;化學鎳金后處理草酸洗濃度以及成品清洗線硫酸濃度控制在2%~4%。