南堡13-1706大位移井鉆井技術

王先洲 左洪國 夏景剛 黃紅亮 王景 王瑋

中國石油渤海鉆探第五鉆井工程分公司

冀東南堡灘海油田隨著勘探開發不斷深入,中深層沙河街、奧陶系油藏成為近年來的重點產能建設主力儲層[1-2],水平位移 3 000 m 以上的大位移井不斷增加,摩阻扭矩大、井壁失穩等因素制約著大位移井的應用。通過對井眼軌道優化、摩阻扭矩預測、排量泵壓預測、鉆具安全分析,提升了對大位移井鉆井實踐可行性的認識。冀東油田部署了一口大位移井南堡13-1706井,開發奧陶系潛山油藏,通過多種技術的集成應用,順利完成該井的施工任務,實鉆水平位移4 941 m。

1 井身結構設計與井眼軌道設計

1.1 井身結構設計

根據冀東南堡灘海油田的地層特點,考慮井眼軌跡的控制和鉆井工藝要求,減少長裸眼井段鉆井液浸泡時間,縮短下部裸眼段的長度,降低鉆具摩阻和扭矩[3],有利于水平位移的更大延伸,南堡13-1706井采用五開井身結構(見表1)。

表1 南堡 13-1706 井井身結構設計Table 1 Casing program of Well Nanpu 13-1706

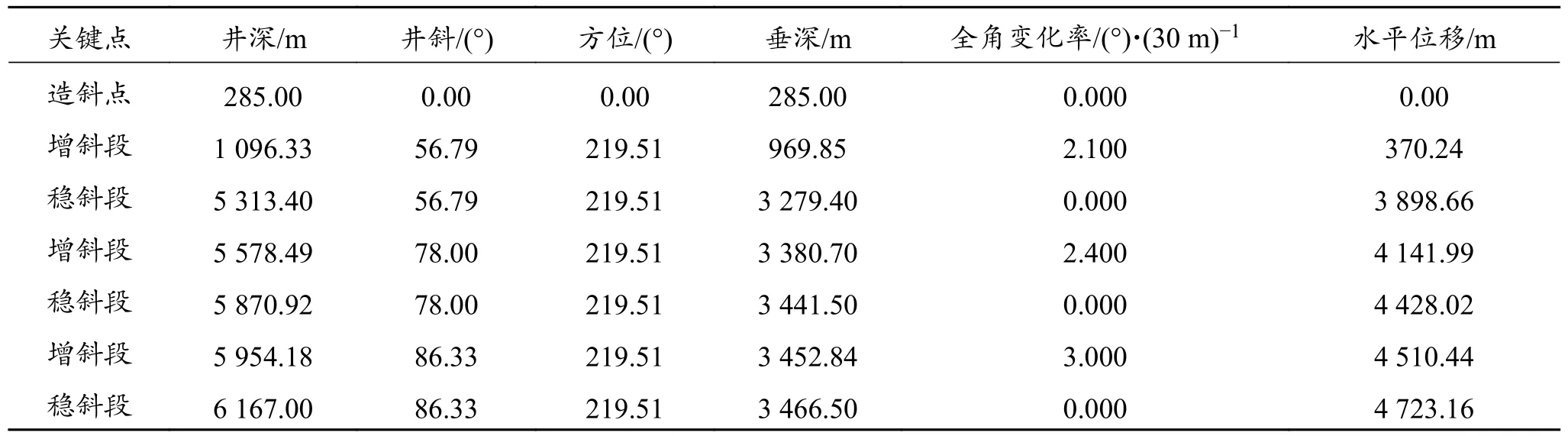

1.2 井眼軌道設計

根據大位移井井眼軌道懸鏈線或準懸鏈線理想剖面設計經驗[4],綜合考慮施工難度、避開斷層、井壁穩定和注采工藝要求等因素,剖面以簡單、易控、安全為原則,在滿足工具造斜能力的條件下,優選增斜率,降低摩阻和扭矩,優選合理的剖面,減少定向控制井段。采用直-增-穩-增-穩-增-穩的軌道設計,上部井段考慮軌跡平滑,增斜率設計為2.1~2.4 (°)/30 m,深部井段重點考慮深部增斜難、實鉆地質對軌跡動態調整的需要及造斜率與摩阻扭矩的關系等,設計為 3.0 (°)/30 m。通過對摩阻扭矩預測、鉆具動態模擬優選出最終井眼軌道設計(見表2)。

表2 南堡 13-1706 井井眼軌道設計Table 2 Trajectory design of Well Nanpu 13-1706

2 技術難點

(1)淺部大井眼段造斜,造斜率難控制;1 096.33 m穩斜至5 313.40 m,穩斜段長,穩斜效果難以保證;直-增-穩-增-穩-增-穩的軌道設計,軌跡復雜;水平位移大,儲層需根據地質要求調整軌跡,軌跡控制困難,摩阻扭矩大[5],深部增斜,易造成嚴重托壓,滑動鉆進困難。

(2)一開、二開井眼尺寸大,鉆井液環空返速低;深部井段循環泵壓高,排量受限;井斜大,斜井段長,易形成巖屑床,井眼清潔難度大。

(3)館陶組存在大段玄武巖、玄武質泥巖,易水化膨脹、坍塌掉塊;東二—沙河街地層泥巖微裂縫發育,易發生硬脆性垮塌和水敏性垮塌[6];大位移井施工工序復雜、周期長,井壁長時間浸泡易產生周期性垮塌。

(4)館陶組底部砂礫巖發育,易發生滲透性漏失;東營組斷裂帶多,設計鉆遇9個斷層,易發生失返性漏失;揭開潛山及潛山鉆進時,失返性漏失風險大;三開、四開套管下入深,環空間隙小,存在壓漏地層、憋漏地層風險。

(5)采油井、注水井密集,地層壓力異常,噴漏同存風險高。

(6)摩阻扭矩大,存在鉆具失效、設備超負荷、套管下入困難等施工風險。

(7)井底溫度180 ℃以上,對入井儀器抗溫性和鉆井液高溫穩定性要求高。

3 施工能力評估

3.1 摩阻扭矩預測

摩阻和扭矩是大位移井施工的重要參數,很大程度上決定了水平位移的延伸長度。經分析該井四開井段為負荷最大井段,采用Landmark軟件對四開井段進行摩阻、扭矩預測。

3.1.1 模擬條件

鉆具組合:?215.9 mm 鉆頭+?172 mm×1.25°螺桿+?203 mm欠尺寸穩定器+?165 mm浮閥+?165 mm 無磁鉆鋌×2 根 (MWD)+?127 mm 加重鉆桿×15 根+?178 mm 隨鉆震擊器+?127 mm 加重鉆桿×6 根+?127 mm 鉆桿×3 000 m+?139.7 mm 鉆桿(?127 mm鉆桿為S135 級,壁厚 9.19 mm,內徑108.61 mm; ?139.7 mm鉆桿為S135 級 , 壁 厚10.54 mm,內徑 118.62 mm)。套管內摩擦因數 0.25,裸眼段摩擦因數0.30;鉆井液密度1.35 g/cm3,塑性黏度24 mPa·s,動切力10 Pa;設計滑動鉆進鉆頭扭矩2 kN·m,鉆壓50 kN;旋轉鉆進鉆頭扭矩3 kN·m,鉆壓 80 kN。

3.1.2 模擬計算結果

四開井段扭矩最大為44.65 kN·m,考慮1.25的安全系數后最大扭矩55.81 kN·m,小于?127 mm S135-NC52鉆桿最小抗扭值83.9 kN·m,鉆具抗扭是安全的。起鉆最大拉力為 1 531 kN,?127 mm S135-NC52 鉆桿抗拉強度 3 311 kN,抗拉安全系數為2.16,鉆具抗拉是安全的。滑動鉆進鉆具未發生屈曲,旋轉鉆進滿足施工要求,為了保證施工安全,鉆壓盡量不超過80 kN;加強對鉆具的檢測、倒換,防止鉆具疲勞;控制鉆井液摩阻系數小于0.06,減輕滑動鉆進托壓現象。70型頂驅已不能滿足施工需求,需更換大功率頂驅。

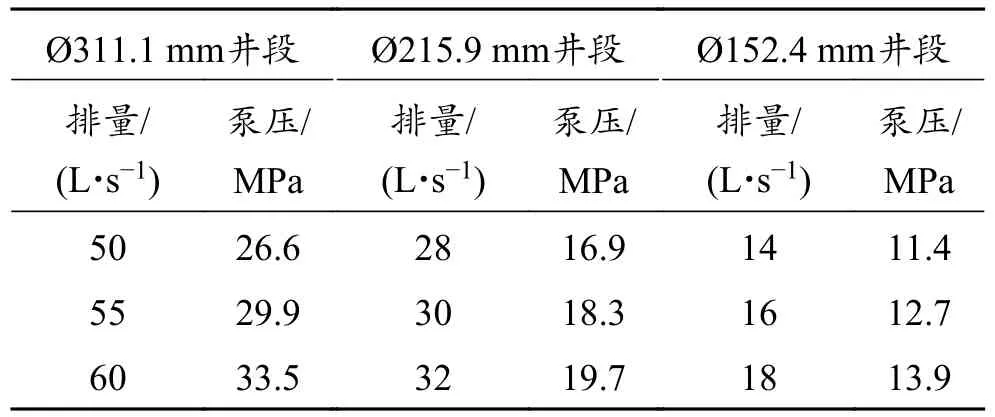

3.2 排量及泵壓預測

在設定各井段鉆井液密度、井深及常規鉆具結構情況下,軟件計算結果見表3。?311.1 mm井段,鉆速 5 m/h、井斜角大于 40°后,攜巖排量需要 60 L/s;?215.9 mm 井段,鉆速 5 m/h、井斜角大于 60°后,攜巖排量需要 32 L/s;?152.4 mm 井段,攜巖排量需要18 L/s,?311.1 mm 井眼泵壓達到 33.5 MPa以上,常規鉆井泵不能滿足施工要求。

表3 各井段排量、泵壓計算結果Table 3 Calculation results of displacement and pump pressure at each hole section

3.3 設備及鉆具升級

(1)對鉆井泵及高壓管匯升級改造,滿足大排量及高泵壓需要。將2臺1600H鉆井泵改造成高壓泵,另一臺鉆井泵更換為F2200H高壓泵。高壓管匯及水龍帶全部更換為52 MPa級別。新增VFD房一套,滿足電控要求。

(2)將頂驅更換為DQ90BSC型,工作扭矩可達到70 kN·m。

(3)將?127 mm鉆桿更換為S135內平外加厚?127 mm大水眼新鉆桿,接頭及工具全部更新。

4 主要技術措施及應用效果

4.1 井眼軌跡控制技術

4.1.1 一開直井段 (0~251 m)

一開井段采取“防斜打直”措施,采用PDC鉆頭+鐘擺鉆具結構,鉆井參數控制為鉆壓40 kN,鉆速 70 r/min,排量 70 L/s,泵壓 5 MPa。井斜控制在0.5°以內,為造斜段和穩斜段的施工創造良好的條件。

鉆具組合:?660.4 mm SKW121C 鉆頭+?203 mm無磁鉆鋌×1 根+?203 mm 鉆鋌×2 根+?444 mm 穩定器+?203 mm 鉆鋌×1 根+?139.7 mm 加重鉆桿。

4.1.2 造斜、穩斜段

二開~五開井段,根據軌跡控制的要求,盡量選擇動力導向鉆具組合,使用MWD控制井眼軌跡,做到井眼軌跡隨變隨調,確保井眼軌跡的圓滑,在滿足軌跡控制需要的基礎上盡量簡化下部結構,以達到降低施工載荷的目的[7-9]。

二開井段使用1.5°單彎螺桿,保證造斜率;三開、四開井段使用1.25°單彎螺桿,保證穩斜效果,且具有一定的調整能力,潛山卡層前甩掉螺桿、儀器,簡化鉆具;五開井段使用1.25°抗高溫螺桿,滿足抗溫需要。造斜、穩斜段用加重鉆桿代替鉆鋌,以降低摩阻和扭矩;長穩斜段優選穩定器尺寸,保證穩斜效果;鉆具加裝隨鉆震擊器,減少井下復雜和事故發生。

鉆進中根據測點的井斜、方位以及鉆具的實鉆造斜率,預測井底的井斜和方位,分析井眼變化趨勢,及時調整鉆井參數,不斷優化修正待鉆井眼軌道,盡可能多采用旋轉鉆進,保證井眼軌跡圓滑。井斜超過30°后,堅持每柱打完后倒、正劃眼兩次,每鉆進200~300 m短起下一次,保證井眼平滑,及時破壞巖屑床。

4.1.3 軌跡控制技術實施效果

通過軌跡控制技術的實施,使該井的井眼軌跡得到了很好控制。上直段井斜0.5°以內,位移1.6 m;一次增斜段全角變化率2.4(°)/30 m,最大全角變化率 3.42(°)/30 m;穩斜段全角變化率 0.83(°)/30 m,最大全角變化率1.56(°)/30 m;二次、三次增斜段全角變化率 3.45(°)/30 m,最大全角變化率 4.7(°)/30 m。

4.2 降摩減扭技術

現場降摩減扭主要采取以下措施:(1)控制好井眼軌跡,使井眼軌跡圓滑,以降低摩阻和扭矩;(2)簡化鉆具結構,加重鉆桿替代鉆鋌,三開后使用?127 mm 鉆桿代替?139.7 mm 鉆桿,減小鉆柱與井壁的接觸面積;(3)強化固控設備的使用,及時清除有害固相,嚴格控制固相含量在13%以下,鉆井液含砂量小于0.2%;(4)每鉆進200~300 m進行短程起下鉆,隨井深、井斜和位移增加,每鉆進100~150 m或不超過24 h進行短程起下鉆;(5)保持鉆井液良好的流變性能,改善濾餅質量,采用固液復合潤滑方式,加入乳化渣油、極壓潤滑劑、特制乳化瀝青和石墨,保持乳化渣油含量大于6%,極壓潤滑劑含量大于3%,控制鉆井液摩阻系數小于0.06;(6)鉆進中密切注意井下扭矩和動載情況,對摩阻、扭矩跟蹤分析,拉力、扭矩異常增大時,采取提高鉆井液黏度、短起下、大排量循環、稠稀塞攜帶、加入攜巖劑攜砂、倒劃眼、常規鉆具通井等措施,保持井眼清潔;(7)在鉆頭200 m以上,加裝巖屑床破壞器,每4柱鉆具使用1根巖屑床破壞器,防止形成巖屑床;(8)現場對井眼清潔進行實時跟蹤分析,確保井眼高度清潔[10-11];(9)鉆具組合中加裝減磨接頭,降摩減扭,保護上層套管。

設備和鉆具的升級實現了三開鉆進排量不小于 60 L/s,四開鉆進排量不小于 32 L/s,泵壓最高達33 MPa,對井眼清潔發揮了重要作用。攜巖劑配制的段塞洗井液具有較好的井眼清潔效果,攜帶出的砂量明顯增加。巖屑床破壞器入井工作深度在5 280~5 967 m(井斜 57.5~82°),入井后轉速從 60~80 r/min增至90~100 r/min,扭矩從37~44 kN·m降至29~35 kN·m。該井最多使用4個巖屑床破壞器,鉆井參數得到優化,巖屑返出量增加,ECD監測無明顯異常,起下鉆通暢。全井最大摩阻、扭矩段在?215.9 mm井眼段下部,最大扭矩達到56 kN·m,采取降摩減扭技術,保證了施工安全。

4.3 鉆井液技術

南堡13-1706井玄武巖、沙河街泥巖易垮塌,井斜、位移大,井底溫度高,鉆井液必須有良好的防塌性、攜巖能力和抗溫能力。根據冀東南堡灘海的地層特點和大位移井的特點,優選出了不同井段的鉆井液體系。

(1)二開井段使用聚磺鉆井液體系,適當提高黏切,保證鉆井液懸浮攜帶能力。鉆進到預計斷層前加入1%~2%超細碳酸鈣、瀝青粉進行封堵,提高地層承壓能力,出現滲漏,加入1%單向壓力封閉劑進行隨鉆封堵。

(2)三開使用KCl強封堵鉆井液體系。保持KCl含量5%~8%;鉆至玄武巖前,及時調整鉆井液密度,控制 API失水 2.0~4.0 mL、HTHP 失水<12 mL,防止水敏性垮塌;加入FT-342、特制乳化瀝青,提高鉆井液封堵防塌能力;保持鉆井液黏度55~60 s,動塑比0.4~0.6 Pa/(mPa·s),φ3讀值≥3,φ6讀值≥6,提高鉆井液懸浮攜帶能力[12-13]。

(3)四開使用KCl抗高溫強封堵低侵入鉆井液體系。保持KCl含量8%以上,加入0.5%~1.0%聚胺抑制劑,進一步提高鉆井液抑制能力。加足抗高溫降濾失劑 SPNH、LHJS-3、DSP-II、SMP-II,控制API失水≤2 mL,HTHP 失水≤7 mL。使用陽離子瀝青粉及特制乳化瀝青,強化封堵效果。引進微納米封堵技術,加入3% HGW化學固壁劑、2%HSM膠束封堵劑,形成疏水結構和憎水膜,減少鉆井液濾液侵入地層。5 200 m后控制鉆井液密度1.35~1.38 g/cm3,維持井壁力學穩定。井斜角大于60°后,采用倒裝鉆具結構,精細操作,避免導致井壁剪切致塌。控制鉆井液黏度 65~85 s,YP≥13 Pa,動塑比0.5~0.8 Pa/(mPa·s),φ3讀值≥6,以滿足井眼清潔的要求。每次短起下鉆到底后,用0.5%攜巖劑配制20 m3黏度 140~160 s、密度 1.50~1.60 g/cm3的重稠塞段塞洗井,避免或延緩巖屑床的形成。

(4)五開使用低固相抗高溫鉆井液體系。使用DSP-II、LHJS-3、FT-3000、SNPH降低鉆井液濾失量,加入高溫穩定劑,提高鉆井液抗溫能力。控制鉆井液黏度 55~65 s,YP≥10 Pa,動塑比 0.4~0.6 Pa/(mPa·s)。

實踐表明,所用的鉆井液具有良好的防塌性和攜砂能力,井底溫度達到180 ℃,鉆井液性能穩定;館陶組玄武巖、玄武質泥巖長達1 000 m,東營組、沙河街組大段泥巖長達2 450 m以上,未發生井壁失穩現象,起下鉆暢通;鉆進中返砂正常,起下鉆開泵順利,無劃眼現象;下套管、固井順利。

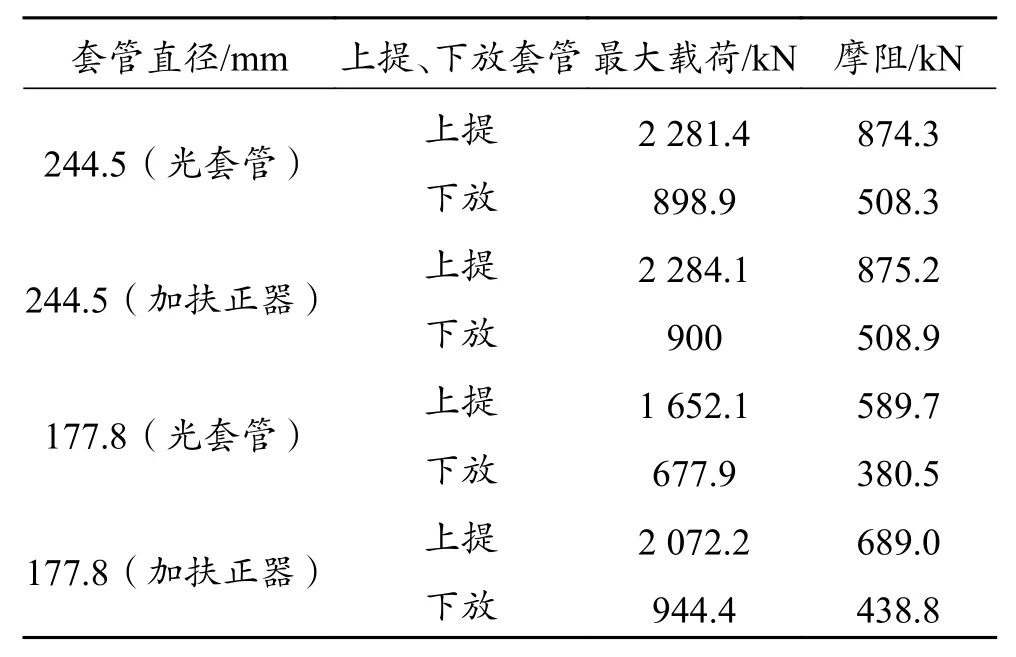

4.4 套管安全下入技術

大位移井井身結構復雜,大尺寸套管下入深;直井段淺,直井段套管重量輕,大斜度井段套管貼向井壁,摩阻大;扶正器數量的增加有利于套管居中,提高固井頂替效率,但扶正器外徑大于套管尺寸,固井時會增加環空流動阻力。

根據套管扶正器安裝間距計算推薦方法,一般大斜度井大斜度油層段1剛2彈/3根,大斜度非油層段1彈/2根,小斜度非油層段1彈/3~4根。該井水平位移大,為了確保套管安全下入,減小環空流動阻力,保證固井質量,減少了扶正器下入數量。?244.5 mm 套管 4 000 m 至阻位,每 3 根套管加放1只剛性滾輪螺旋扶正器;其他井段作為填充段,不加扶正器。?177.8 mm尾管第1根套管加1只剛性扶正器,第2、第3根套管各加放1只彈性扶正器,4 725~4 900 m 井段每 3 根套管加放 1 只剛性扶正器,套管重合段每5根套管加1只剛性扶正器,技套鞋上下單根加1只剛性扶正器,懸掛器下部連續2單根各加1只剛性扶正器。

下套管前對套管下入摩阻進行預測,從表4預測結果看出,可安全下入套管。

表4 下套管摩阻預測Table 4 Prediction of casing running drag

下套管前,用常規鉆具帶欠尺寸雙穩定器通井,大排量循環,井底清洗干凈后,短起至套管鞋,驗證裸眼段是否存在阻卡現象,井眼暢通后再下套管;通井循環時,采用 40 s稀漿和 130 s稠漿各 20 m3交替洗井,破壞巖屑床,再用0.7%攜巖劑配制25 m3稠漿攜砂,保證井眼干凈;通井起鉆前,用固、液潤滑劑封閉裸眼段,進一步降低摩阻系數;下完套管后,使用防塌降黏降濾失劑降低鉆井液黏度,保證固井質量。

該井三開段最大井斜 59.55°,水平位移 3 111 m,?244.5 mm 套管下至井深 4 371.03 m,套管下入順利,固井質量合格,水泥返高851 m。四開井段最大井斜 82°,水平位移 4 522.45 m,?177.8 mm 尾管順利下至5 965.50 m,固井質量合格,水泥返至地面。

5 結論和認識

(1)鉆井設計與現場一體化技術服務為大位移井的順利實施提供了強有力的理論和技術支持,合理的井身剖面和軌道設計以及對摩阻扭矩、管柱下入能力以及井眼清潔能力進行全程分析預測,為大位移井的安全施工提供了保障。

(2)摩阻扭矩的有效控制是大位移井水平位移不斷延伸的關鍵,通過摩阻扭矩的精確預測和降摩減扭技術的應用,采用常規鉆井技術優化與集成完全可以實現水平位移5 000 m以內的大位移井安全鉆進。

(3)在KCl抗高溫鉆井液體系中,復配陽離子瀝青粉、特制乳化瀝青、微納米化學固壁劑和膠束封堵劑,強化了鉆井液的封堵能力,保證了沙河街組易塌泥巖的井壁穩定。

(4)采用巖屑床破壞器、攜巖劑、重稠塞攜砂、短起下、提高動塑比和低剪切速率黏度等工藝技術,可有效解決大斜度井巖屑床清除問題,保證大斜度、大位移井井眼清潔。