四氯乙烯副產(chǎn)氯化氫精餾塔的Aspen Plus 優(yōu)化模擬

李 寧,趙國良,王志元,商付濱,曹長青

(濱化集團股份有限公司,山東濱州256600)

1 氯化氫與氯氣的分離

目前很多氯堿企業(yè)氯產(chǎn)品都是以氯氣為主要原料,但是同時會產(chǎn)生等摩爾量的氯化氫氣體,而且夾帶少量氯氣和有機物,影響了副產(chǎn)氯化氫的下游使用,因此脫除氯化氫中的氯氣和有機物,一直是副產(chǎn)氯化氫回收利用研究工作的重點之一。對于氯化氫的下游利用,一般要求氯化氫中的氯氣含量低于10×10-6,工業(yè)上去除氯氣的技術(shù)方式主要是活性炭吸附法和精餾法。

活性炭吸附法是根據(jù)氯化氫和氯氣及有機物在活性炭表面的不同物理吸附作用將其分離,適用于中、低濃度的氣體分離,此方法工藝較簡單,技術(shù)和設(shè)備方面都容易實現(xiàn)和控制,而且投資較低。但是氯氣含量較高,處理量大時則出現(xiàn)效率低、氯氣含量高、連續(xù)操作性差等問題,因此此方法只適用于對于氯化氫純凈指標要求不太高的一些企業(yè)。精餾法處理氯化氫和氯氣體系是目前氣體分離領(lǐng)域研究的一項熱點,其要求配備的相關(guān)技術(shù)和設(shè)備都比較先進,操作難度大,在正常控制良好時可以將氯氣的含量降至0.5×10-6以下,不含任何有機物,對于氯化氫氣體純度要求較高的配備下游裝置如氯乙烯、甘油法環(huán)氧氯丙烷等的企業(yè),宜采用精餾法去除氯氣和有機物。

2 四氯乙烯裝置氯化氫的產(chǎn)生

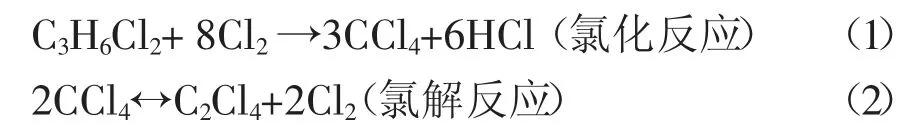

濱化集團股份有限公司擁有8 萬t/a 四氯乙烯裝置,該裝置以二氯丙烷和氯氣為原料可生產(chǎn)四氯乙烯,中間產(chǎn)品為四氯化碳,反應(yīng)方程式:

反應(yīng)器出口經(jīng)過多級冷凝,會副產(chǎn)與氯氣等摩爾量的氯化氫,含有部分未反應(yīng)的氯氣和少量未冷凝的四氯化碳有機物,氯化氫經(jīng)過壓縮、精餾凈化后,得到純凈的氯化氫氣體供下游使用或生產(chǎn)鹽酸外售,氯氣和四氯化碳則可作為原料回收使用。

3 氯化氫精餾塔的Aspen Plus 模擬和優(yōu)化

3.1 組成和分離要求

濱化集團四氯乙烯裝置副產(chǎn)的氯化氫中含有部分氯氣和少量四氯化碳,平均組成氯化氫質(zhì)量分數(shù)92%,氯氣質(zhì)量分數(shù)7.5%,四氯化碳質(zhì)量分數(shù)0.5%氯化氫精餾塔的操作壓力為1.45 MPaG;進料溫度:35~38 ℃;氯化氫產(chǎn)品的質(zhì)量純度要求為氯氣含量小于5×10-6,由于塔釜氯氣和四氯化碳回到反應(yīng)器,在盡量控制氯化氫含量的情況下,允許含有部分氯化氫,本方案設(shè)定塔釜組成中氯化氫含量小于1%。

3.2 物性方程選擇

氯化氫氣體常壓下沸點-85 ℃,極性強,氯氣常壓下沸點-34 ℃,非極性氣體,四氯化碳常壓下為液體,常壓下沸點76.8 ℃,非極性,三種物質(zhì)無共沸點,且四氯化碳含量非常少,沸點高,存在于塔釜中,對精餾基本無影響。由于氯化氫和氯氣常壓沸點非常低,因此精餾塔必須為加壓操作,氯化氫與氯氣在1.45 MPaG 時非常容易分離。

根據(jù)氯化氫和氯氣物性特點和操作壓力,屬于大于10 bar 無交互作用參數(shù)的極性非電解質(zhì)物性,本案例選用PSRK 物性方程。

3.3 嚴格計算中操作參數(shù)的優(yōu)化

首先根據(jù)現(xiàn)場運行數(shù)據(jù)進行簡捷精餾計算,為嚴格計算提供初值,回流比和塔頂采出與進出料之比是操作的變量,逐個分析嚴格計算模型的操作參數(shù),使用Aspen Plus 中的靈敏度分析功能對所需理論板數(shù)、進料位置、回流比、出料量等參數(shù)進行分析,最優(yōu)結(jié)果輸入嚴格計算模型的參數(shù)設(shè)置,塔頂氯化氫純度和塔釜再沸器熱負荷作為設(shè)計規(guī)定的指標。以下為典型精餾設(shè)備操作數(shù)據(jù)優(yōu)化的過程和結(jié)果分析。

3.3.1 理論板數(shù)的優(yōu)化

精餾塔的理論板數(shù)會直接影響到各產(chǎn)品的分離效果和再沸器能耗及塔的制造成本,先將嚴格計算參數(shù)設(shè)置理論板數(shù)設(shè)為35 塊板,以23 至35 塊板為控制變量,以塔頂氯化氫中氯氣含量和塔釜再沸器熱負荷為定義指標,采用Aspen Plus 中Sensitivity 功能做靈敏度分析。

分析可知,隨著理論板數(shù)增加,分離效果隨之提高,但當(dāng)塔板數(shù)大于28 塊時,塔頂產(chǎn)物中氯氣含量降至5×10-6,且之后基本不再增加,塔板數(shù)增加,能耗從數(shù)值上比較會略有降低,但是降低甚少,但是隨著理論板數(shù)的增加,塔的制造成本和高度會增加,綜合考慮產(chǎn)品氯化氫的質(zhì)量及設(shè)備投資費用,選取理論板數(shù)為28 塊。

3.3.2 進料位置優(yōu)化

進料板的位置取決于進料的熱狀態(tài)和塔內(nèi)物料組成狀況,進料板位置選取對產(chǎn)品分離效果和能耗一般會有較大影響,將塔的參數(shù)設(shè)置中塔板數(shù)設(shè)置為28 塊,采用Aspen Plus 中Sensitivity 功能對氯化氫精餾塔進料板位置進行優(yōu)化。

塔頂氯化氫產(chǎn)品中氯氣含量隨進料位置的下移會顯著減小,當(dāng)大于23 塊板時,隨著進料位置增加,氯化氫產(chǎn)品中氯氣含量降低不再明顯。再沸器熱負荷隨進料位置增加也略有增加,但從數(shù)值看增加非常小,可不用考慮。因此本塔選擇第23 塊板作為進料板位置。

3.3.3 回流比優(yōu)化

精餾塔就是通過回流的作用達到各組分的多級氣液分離,對塔頂產(chǎn)品純度和塔釜再沸器及塔頂冷凝器能耗有很大的影響,同時也是塔徑和塔板結(jié)構(gòu)選擇的重要依據(jù)。因此,需要選取一個既可以能達到分離效果又可降低能耗的最小回流比。采用Aspen Plus 中Sensitivity 功能對回流比進行優(yōu)化。

當(dāng)回流比小于0.95 時,塔頂氯化氫產(chǎn)品中氯氣含量大于5×10-6,不滿足分離要求。當(dāng)回流比等于0.95時,塔頂氯化氫產(chǎn)品中氯氣含量即小于5×10-6,可達到產(chǎn)品質(zhì)量要求。當(dāng)回流比大于0.95 時,分離效果也會隨回流比增大而提高,但塔釜再沸器能耗會呈線性明顯增加,因此在達到分離要求的基礎(chǔ)上,為使能耗降到最低,選取0.95 作為最佳回流比。

3.3.4 出料量優(yōu)化

根據(jù)物料平衡計算,塔頂和塔釜產(chǎn)品的出料量從根本上決定各產(chǎn)品的純度,操作中需要精確控制,為控制塔頂氯化氫中氯氣含量和塔釜氯氣中氯化氫的含量,滿足分離要求,采用Aspen Plus 中Sensitivity 功能對氯化氫精餾塔塔塔頂采出與進料摩爾比進行優(yōu)化。

當(dāng)塔頂采出與進料摩爾比大于0.958 0 時,塔頂氯化氫中氯氣含量會急劇增加, 當(dāng)塔頂采出與進料摩爾比小于0.957 7 時,塔釜氯化氫含量將大于1%,塔釜再沸器熱負荷隨塔頂采出量的增加而增大,但增加很小。因此選擇最優(yōu)的塔頂采出與進料摩爾比為0.957 7。但是在實際操作中,由于塔釜采出又重新回到反應(yīng)器作為原料,質(zhì)量本身較小,即使控制塔釜氯化氫質(zhì)量分數(shù)稍高,氯化氫實際質(zhì)量也很小,對氯化反應(yīng)幾乎沒有影響。因此由于考慮氯化氫產(chǎn)品中氯氣含量對下游的安全影響,可將塔頂采出與進料摩爾比控制在0.956 0~0.957 7,盡量向0.957 7 的比值控制。

3.3.5 優(yōu)化參數(shù)模擬

將優(yōu)化的各參數(shù)結(jié)果包括理論板數(shù)28 塊,進料板位置23 塊,回流比0.95,塔頂采出與進料摩爾比0.9577,輸入到Aspen Plus 嚴格精餾塔參數(shù)設(shè)置中。

從模擬結(jié)果看,此優(yōu)化參數(shù)下,塔頂氯化氫中的氯氣質(zhì)量分數(shù)為4×10-6,塔釜出料中氯化氫的含量為1%,滿足各產(chǎn)品純度要求。

4 結(jié)論

通過使用Aspen Plus 軟件對四氯乙烯裝置副產(chǎn)氯化氫塔的工藝參數(shù)進行優(yōu)化,得出優(yōu)化結(jié)果如下:在1.45 MPa 的操作壓力下,最優(yōu)理論板數(shù)為28 塊,最優(yōu)進料板位置23 塊,最優(yōu)回流比為0.95,塔頂采出與進料摩爾比0.957 7。應(yīng)用Aspen Plus 的優(yōu)化模擬,對現(xiàn)行精餾塔的運行條件的操作狀態(tài)和優(yōu)化控制提供了理論參考。