鐵路隧道基底結構補強過程中的變形監測與控制

趙格立,柴金飛,徐建威,楊海花

(1.天津大學 建筑工程學院,天津 300072;2.中國鐵道科學研究院集團有限公司 鐵道建筑研究所,北京 100081;3.中國鐵路呼和浩特集團有限公司 工務處,呼和浩特 內蒙古 010000)

1 工程概況

北方鐵路的軌道板底部經常受冰凍災害的影響。目前軌道板底部由于受凍脹、暗河沖蝕等作用出現了裂隙,當受到列車荷載作用后排出地基中的水和氣體,出現翻漿冒泥現象,導致軌道整體下沉,極易造成“跳車”危害[1]。因此,決定采用“錨注一體化”的修復方法填充軌道板底部裂隙,對基底進行補強。

基底補強過程中必然會使軌道板出現抬升現象。為了防止軌道板抬升過大,注膠過程中需對軌道板抬升進行實時監測。通常使用軌距尺進行監測,但是由于軌距尺的水平(超高)測量精度只有0.1 mm,使其很難用于微小變形的監測,尤其是本次監測要求位移在1 mm以內。光柵位移計具有較高的測量精度,能夠很好地適用于軌道板變形監測,但是光柵位移計不僅成本高,而且不能隨時變換測站位置[2]。為了彌補光柵位移計的缺陷,本次監測分別采用數字圖像相關(Digital Image Correlation,簡稱DIC)監測系統和激光位移監測系統進行實時監測。DIC監測系統由散斑標靶、鏡頭、計算機、UI-1540LE攝像機、DIC圖像處理軟件等組成。激光位移監測系統由激光器、標靶、控制盒、計算機、供電電纜等組成。本次監測的目的是實時監測基底補強過程中軌道板的抬升,并及時發出停止注膠的預警信號,防止注膠過多導致軌道板抬升過大。

2 DIC監測技術和激光位移監測技術的原理及應用

傳統的基于物理或機械的位移測量方法屬于接觸式測量,具有采樣點有限[3]、精度低等缺點,而光學測量中的DIC監測技術和激光位移監測技術以其非接觸、自動化、高精度、速度快、抗干擾性強等優點被廣泛應用于科學研究和工程建設的各個領域。

2.1 DIC監測技術的原理及應用

圖1 DIC監測技術原理示意

相關系數C的計算公式為[5]

(1)

目前,DIC監測技術主要用于室內科學試驗研究,而在實際工程中應用較少,且大多是試驗后期對圖像進行處理。Shao等[6]通過對DIC監測技術的相關開發,實現了實時處理功能。

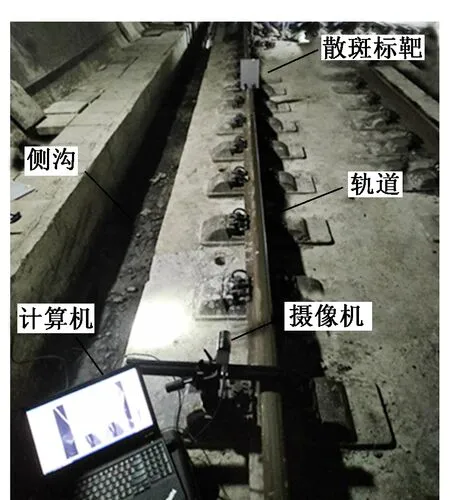

在軌道板抬升監測過程中,首先將散斑標靶固定在監測段的軌道上,攝像機固定在距散斑標靶4~5 m的位置,調試攝像機鏡頭光圈及焦距,使散斑圖像全屏清晰呈現在計算機上。其次,在注膠前先對散斑圖像進行一次拍攝,對散斑圖像進行標定。最后,在注膠過程中對散斑圖像進行自動連續拍攝,實時分析和處理散斑圖像。軌道板抬升監測現場見圖2。

圖2 軌道板抬升監測現場(DIC監測系統)

2.2 激光位移監測技術的原理及應用

激光器發射出的激光射到標靶內的光敏元件上,通過光電轉換器轉換為電信號。電信號的大小僅與測點的位置有關。當測點位置發生變化時會引起傳感器輸出信號的變化。標靶輸出信號匯集到控制盒內進行實時處理,在計算機上對監測數據進行實時輸出,從而實現對測點位移的實時監測。

激光位移監測系統在基坑及滑坡變形、軌距、軌道直線度和輪對尺寸監測方面應用較多[7-13],但是很少用于施工過程中軌道板抬升監測。

激光位移監測系統的布置與DIC監測系統相似。軌道板抬升監測現場見圖3。

圖3 軌道板抬升監測現場(激光位移監測系統)

3 軌道板抬升監測結果

在注膠過程中,要求軌道板抬升位移不大于1 mm,當抬升位移超過1 mm的警戒值時需及時發出停止注膠的預警信號。

3.1 DIC監測系統的監測結果

DIC監測系統通過DIC圖像處理軟件實時監測和處理散斑區域軌道板抬升位移變化云圖,并通過計算機實時輸出軌道板抬升位移。選取代表性的監測點進行分析。DIC監測系統與軌距尺測試結果對比見圖4。

圖4 DIC監測系統與軌距尺測試結果對比

由圖4可知:在注膠壓力的作用下膠水流入裂隙,同時膠水的擠壓作用也撐大了裂隙,軌道板被迅速抬高。386 s 時軌道板最大抬升位移為 1.259 8 mm,超過警戒值(1 mm),發出停止注膠的信號。停止注膠后軌道板在重力作用下緩慢下降,膠水也開始凝固,軌道板抬升位移最終保持在 0.800 0 mm 左右。

由圖4還可以看出,DIC監測系統與軌距尺測試的抬升位移隨時間的變化趨勢總體相似。說明DIC監測系統的監測結果具有一定的可靠性,并且DIC監測系統的測量精度為 0.000 1 mm,而軌距尺測量精度只有0.1 mm,在測量精度上DIC監測系統更具優勢。

3.2 激光位移監測系統的監測結果

通過激光位移監測系統實時監測標靶輸出信號,信號通過控制盒處理后,在計算機上實時輸出軌道板抬升位移。選取代表性監測點進行分析。激光位移監測系統與軌距尺測試結果對比見圖5。

圖5 激光位移監測系統與軌距尺測試結果對比

由圖5可知,0~205 s軌道板抬升位移由0快速增至0.93 mm。這是由于在注膠壓力作用下膠水壓入裂隙中,裂隙被迅速填充且快速撐大,軌道板被迅速抬高。膠水注滿裂隙時,由于裂隙尖端的約束作用,繼續注膠比較困難,軌道板緩慢上升。419 s時軌道板最大抬升位移為1.27 mm,超過警戒值(1 mm),發出停止注膠的信號。停止注膠后軌道板在重力作用下緩慢下降,膠水也開始凝固,最終抬升位移保持在0.81 mm左右。

由圖5還可以看出,激光位移監測系統與軌距尺測試的抬升位移隨時間的變化趨勢總體相似。說明激光位移監測系統的監測結果具有一定的可靠性,并且激光位移監測系統的測量精度為0.01 mm,而軌距尺測量精度只有0.1 mm,在測量精度上激光位移監測系統更具優勢。

3.3 2種方法的對比

由以上分析可知,DIC監測系統和激光位移監測系統都能夠有效地監測和控制軌道的抬升位移。但是2種方法的測量精度相差甚大,DIC監測系統的測量精度為 0.000 1 mm,而激光位移監測系統測量精度為0.01 mm。本次監測要求位移不超過1 mm,2種方法的測量精度均滿足要求,但是對于更加精確的監測,應選用DIC監測系統。

DIC監測系統很容易受到光源的影響,只有在亮度適中的條件下散斑圖像才足夠清晰,軟件才能分析處理。由于施工現場的其他光源會嚴重影響測量結果,所以保持散斑的亮度適中對測量結果的準確性很重要。而激光位移計接收的是高頻率、短波長的激光,普通光源對其測量結果的準確性影響不大,可適用于露天、洞室等不同光源強度的場合。

DIC監測系統是對散斑進行分析,分析時間取決于分析區域的大小,區域越大時間越長。為了能夠實時輸出數據,只能適當延長拍攝時間間隔,減小數據輸出頻率,數據量較少。而激光位移監測系統輸出頻率為20 Hz,數據量較大。本次監測不是監測高速動態過程,所以2種方法均適用。

4 小結

1)本文驗證了DIC監測系統和激光位移監測系統在軌道板抬升監測與控制中具有良好的可靠性和穩定性,可應用于實際工程的監測,為后續施工提供了保障。

2)2種監測系統的監測結果均表明,在注膠過程中裂隙被填充且撐大,軌道板抬升,當達到警戒值時停止注膠,軌道板緩慢下降,最后位移趨于穩定。

3)2種監測系統的適用環境和測量精度不同,應根據工程實際情況合理地選用,從而更好地實現對工程的實時監測。