預應力鋼筒混凝土管內壁復式碳纖維加固試驗與計算分析

董曉農,李 萌,孫志恒,馬 宇

(中國水利水電科學研究院北京中水科海利工程技術有限公司,北京 100038)

1 研究背景

預應力鋼筒混凝土管(Prestressed Concrete Cylinder Pipe,簡稱PCCP)具有大口徑和高工作壓力等特點,廣泛應用于長距離引水和供水工程、過路及過河壓力虹吸管道工程、大型火力發電廠和核電站的循環水管道工程、雨水排污管道工程、工業供水及廢水處理工程等[1]。由于先天因素(設計、制造和材料等)或后天因素(建設與安裝、運行與維護),一些PCCP 管段出現不同程度的結構性損壞,具有爆管風險[2-3]。已有學者[4-7]對PCCP 進行了系列結構試驗,對管道裂縫和彎矩重分布進行了探討。白耀華等[8]將爆管原因概括為管道運行壓力超過設計承壓能力和因損壞造成的管體承壓能力低于設計承壓能力。因此,降低被加固管道所承擔的內壓是加固的重點之一。

目前,PCCP的結構性修復技術主要包括移除更換技術和鋼絞線修復技術(開挖修復技術)、縮頸鋼筒內襯技術和鋼管穿插修復技術(半開挖修復技術)和碳纖維加固技術(非開挖修復技術)[9]。其中傳統碳纖維加固PCCP技術利用樹脂膠結材料將碳纖維粘貼于PCCP內側混凝土表面,通過兩者的共同作用以達到加固補強、改善受力性能的一種結構內部加固技術[10]。該技術適合修復于深埋、附近有敏感構筑物,或處于重要馬路、商業區的PCCP管段,因其非開挖、工期短、對周邊環境影響小等諸多優點而備受關注。但是,由于碳纖維的極限拉應變(1.7%)與混凝土的極限拉應變(約0.02%)差異巨大,傳統碳纖維加固PCCP技術無法有效發揮碳纖維的應力水平。文獻[11-15]基于碳纖維加固PCCP靜水壓力試驗、三邊承載試驗和密閉性試驗等認為碳纖維層數設計不能只基于強度和穩定性準則,設計時應考慮由于斷絲區混凝土開裂導致的樹脂膠和碳纖維的破壞。Lee等[16-17]提出的基于不同荷載條件的碳纖維加固PCCP 的計算結果表明,當碳纖維獨立工作且考慮屈曲時,需要粘貼14層碳纖維才能使安全裕度達到1,并且認為斷絲數量、碳纖維層數和粘貼角度對加固效果影響重大。竇鐵生等[18]和胡赫[19]在碳纖維加固PCCP的靜水壓力試驗后發現,碳纖維在管壁原有裂縫擴張處脫開撕裂,碳纖維能延緩斷絲區內層混凝土的開裂和鋼筒屈服對外側混凝土和砂漿的保護不明顯,對非斷絲區碳纖維未能發揮作用。國外也有一些學者嘗試改進傳統碳纖維加固PCCP,Ehsani[20]提出將蜂窩板材與碳纖維復合,Alkhrdaji 等[21]將高強鋼絲和高分子基質與玻璃纖維復合,兩種復合式纖維加固技術都在一定程度上提高了整體的剛度,但仍未能提高纖維材料的利用率。因此,研究如何發揮碳纖維高強特性,提高PCCP內部粘貼碳纖維的加固效果具有重大意義。

2 復式碳纖維加固PCCP技術

傳統碳纖維加固中(圖1(a)),碳纖維的極限拉應變(1.7%)與混凝土的極限拉應變(0.02%左右)相差甚遠,因此碳纖維在較低的應力水平時PCCP管芯混凝土中就出現裂縫,使纖維材料的高強性能得不到有效發揮,影響加固效果。為此,本文在傳統碳纖維加固PCCP技術的基礎上,提出PCCP內壁復式碳纖維加固技術[22-23]。復式碳纖維加固是在碳纖維與PCCP內壁混凝土表面之間增設一層高壓縮彈性墊層(圖1(b)),通過高壓縮彈性墊層的緩沖作用,在管內水壓力作用于碳纖維后,碳纖維產生徑向位移的同時壓縮彈性墊層,彈性墊層經過壓縮后可進一步為碳纖維的徑向位移提供空間,使碳纖維充分發生環向變形,可較充分地發揮碳纖維抗拉強度高的特點,有效改善內水壓力在碳纖維與PCCP之間的分配情況。且由于碳纖維與混凝土之間存在一層緩沖墊層,當混凝土由微觀裂縫轉入宏觀裂縫,碳纖維絲不容易因為混凝土的宏觀裂縫的擴大而分離,進而保證了碳纖維受力的均勻性,緩解了因應力集中導致碳纖維過早破壞的情況。

圖1 傳統與復式碳纖維加固PCCP結構

圖2 應力-應變曲線

復式碳纖維加固PCCP 結構的效果取決于墊層的力學性能。將高性能聚氨酯、可溶性填料及助劑等材料混合固化后,能形成一種含有均勻閉合孔隙的高壓縮彈性墊層。墊層的力學性能與可溶性填料含量有關,經過大量的試驗優選,選擇可溶性填料含量為2.5%~3.0%時,高壓縮彈性墊層的綜合力學性能指標最優。高壓縮彈性墊層的壓應力-應變關系曲線見圖2,其壓縮量大于60%,在壓縮率小于30%的情況下泊松比接近于0,斷裂伸長率大于90%,拉應力大于2.0 MPa。試驗表明,通過快凝專用膠將工廠加工成型的高壓縮彈性墊層片材粘接在PCCP內壁,片材與PCCP內壁之間的黏接強度大于1.0 MPa。

3 試驗與計算

圖3 模型試驗結構及測點布置

3.1 模型安裝與試驗為了驗證復式碳纖維加固PCCP技術的可行性與優越性,采用直徑0.75 m、高1 m鋼筒進行模型試驗。預先在工廠制作高壓縮彈性墊層片材,墊層長50 cm,寬30 cm,厚5 mm。在鋼筒模型內表面中部先粘接高壓縮彈性墊層片材,再將碳纖維布(一層)粘貼在高壓縮彈性墊層表面(復式碳纖維加固),碳纖維表面環向雙排布設8 個電阻應變片,在筒外相應位置處布設4個電阻應變片;在鋼筒模型上部內表面直接粘貼一層碳纖維布(傳統碳纖維加固),在碳纖維表面布設3 個電阻應變片,在筒外相應位置處布設3個電阻應變片;在鋼筒模型下部內表面布設3個電阻應變片(沒粘貼碳纖維布),并在筒外相應位置處布設3個電阻應變片,最后在碳纖維表面涂刷1 mm 厚的SK 手刮聚脲進行防護。模型示意圖見圖3所示。

模型試驗測量采用20+1通道的YSV8320靜態應變儀進行連續采樣,其最高采樣速率128 Hz,分辨率為1 με,測量應變范圍為±60000 με。模型試驗采用逐級加載,初始壓力值0,以0.1 MPa為一個階梯升壓,每達到一個壓力,穩定5 min再加壓,內水壓力升至1.5 MPa停止加載,之后按0.1MPa逐級卸壓至0,并在第一次加卸載后的第二天和一個月后重復同樣的加卸載試驗。

3.2 彈性力學計算根據復式碳纖維加固結構的特點,提出如下基本假設:(1)加固結構為多層彈性介質的復合結構;(2)各層結構均為各項同性材料;(3)各層之間接觸為完全接觸,即不互相脫離也不互相滑動;(4)在接觸面上,兩側彈性體正應力相等,剪切應力也相等,法向位移和切向位移均相等。

利用彈性力學中均勻受壓厚壁圓筒拉梅公式[24],分別得出碳纖維、墊層、鋼筒這三層均勻受壓層的徑向位移解:

式中:uri為徑向位移;Esi為彈性模量;vsi為泊松比;rni為內徑;rwi為外徑; pni為內壓; pwi為外壓;i=1、2、3分別為碳纖維、墊層、鋼筒。

鋼筒外無壓力作用,即pw3=0; pw1、pn2、pw2和pn3可由下式中的各層間徑向位移協調條件求出:

對于平面應變問題,式(1)中的彈性模量和泊松比需進行如下轉換:

復合結構各層的環向應力分別為:

彈性力學計算中鋼筒的彈性模量取值為200 GPa,泊松比為0.3;高壓縮彈性墊層厚度為5 mm,泊松比為0,應力-應變關系曲線如圖2所示;一層碳纖維增強復合材料厚度為0.167 mm,彈性模量為230 GPa,泊松比為0.3。

4 試驗與計算結果分析

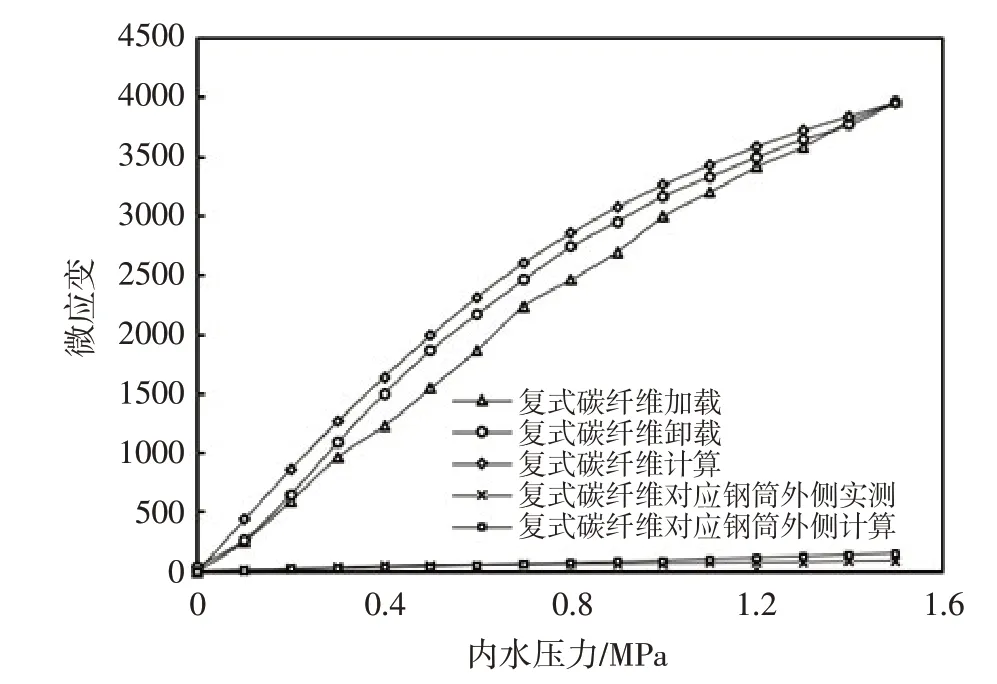

在鋼筒內壁先粘貼高壓縮彈性墊層,再粘貼一層環向碳纖維(復式碳纖維加固技術)進行的模型試驗及彈性力學計算,結果見圖4。從圖4所示的加載及卸載過程中碳纖維和鋼筒的內水壓力與環向應變關系曲線可以看出,在復式碳纖維加固模型中,由于高壓縮彈性墊層的作用,增大了表層碳纖維的變形空間,碳纖維的環向應變隨內水壓力的增大基本呈線性直線上升,遠遠超過在鋼筒外對應位置處鋼筒的環向應變。當內水壓力為1.0 MPa時,高壓縮彈性墊層表面的碳纖維的微應變為3001,對應的鋼筒外部的微應變為66,微應變相差2935。模型試驗逐級卸載后,內水壓力與環向應變關系曲線中微應變較加載時偏高,說明高壓縮彈性墊層恢復有個時間過程,但最終能完全恢復到初始水平。3次加、卸載試驗結果重復性很好,進一步證明研制的高壓縮彈性墊層具有良好的彈性。

從圖4所示的計算結果表明,碳纖維的環向應變也是隨內水壓力的增大迅速增大,但隨著高壓縮彈性墊層的壓密,增速將趨于放緩。當內水壓力為1.0 MPa時,高壓縮彈性墊層表面的碳纖維的微應變為3264,對應的鋼筒外部的微應變僅為91,微應變相差3173。碳纖維環向微應變的計算結果比試驗結果偏高8.0%,但在總體趨勢和量級上是一致的。

圖4 復式碳纖維加固技術模型試驗與計算結果對比

在鋼筒內表面直接粘貼碳纖維(傳統碳纖維加固)進行的模型試驗及彈性力學計算結果見圖5。從圖5所示的加載過程中碳纖維和鋼筒外側的內水壓力與環向應變關系曲線可以看出,在傳統碳纖維加固方案中,由于鋼筒剛度較大,鋼筒內碳纖維的環向應變隨內水壓力增加而緩慢增長,與對應的鋼筒外側應變相差不大。

圖5(a)表明,當內水壓力為1.0 MPa時,鋼筒內碳纖維的環向微應變為144,對應的鋼筒外部的微應變為112,微應變相差32,遠沒有發揮碳纖維高抗拉強度的優勢;復式碳纖維對應的鋼筒外側的環向應變由于碳纖維承擔更多內水壓力,較傳統碳纖維的環向應變有較大降幅,當內水壓力為1.0 MPa時,復式碳纖維對應的鋼筒外部的微應變(66)與傳統碳纖維加固對應的鋼筒外側的微應變(112)相比降低40%以上。圖5(b)表明,當內水壓力為1.0 MPa時,傳統碳纖維加固對應的鋼筒外側的微應變(138)與內部碳纖維的環向微應變(144)與基本相同;復式碳纖維對應的鋼筒外部的微應變(91)與傳統碳纖維加固區相比降低34%以上。

綜合圖4和圖5可知,模型試驗結果與彈性力學計算結果基本相符。試驗與計算結果表明,復式碳纖維加固技術與傳統碳纖維加固技術比較,碳纖維應力水平顯著提高,在內水壓力作用下,被加固結構的環向拉應力明顯改善。在1.0MPa內水壓力作用下,試驗與計算中的碳纖維微應變均提高了20倍以上,被加固結構的微應變均降低34%以上。

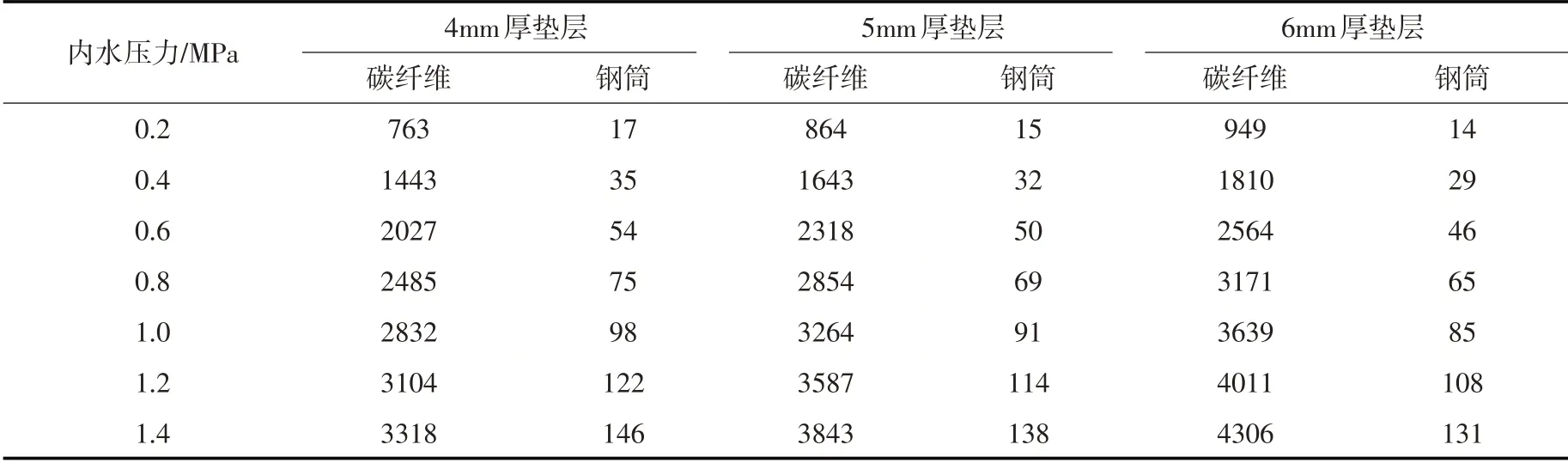

為了了解高壓縮彈性墊層厚度和碳纖維層數在內壁復式碳纖維加固中的影響,采用彈性力學方法進行了模擬計算,通過分別改變高壓縮彈性墊層厚度和碳纖維層數,計算出碳纖維和鋼筒外側環向微應變隨內水壓力的變化值,計算結果如表1和表2所示。

表1 墊層厚度變化對碳纖維和鋼筒外側環向微應變的影響

表2 碳纖維層數對碳纖維和鋼筒外側環向微應變的影響

由表1可知,在高壓縮彈性墊層表面粘貼1層碳纖維布,鋼筒在內水壓力作用下,碳纖維的環向微應變隨著墊層厚度的增大而增加,鋼筒外側環向微應變隨著墊層厚度的增大而減小。這是因為高壓縮彈性墊層厚度增大,碳纖維的變形空間就越大,進而使碳纖維的環向微應變增大,碳纖維承擔更多的內水壓力,使被加固結構的環向微應變降低。當內水壓力為1.0 MPa 時,高壓縮彈性墊層厚度從4 mm增至5 mm,碳纖維環向微應變提高15%,鋼筒外側環向微應變降低7%;若高壓縮彈性墊層厚度從4 mm 增至6 mm,碳纖維環向微應變提高28%,鋼筒外側環向微應變降低13%。隨著內水壓力增大,由于墊層逐漸變得密實,碳纖維環向微應變增加速度和鋼筒外側環向微應變降低速度逐漸變小。

由表2可知,高壓縮彈性墊層厚度保持不變時,鋼筒在內水壓力作用下,碳纖維的應變隨著碳纖維層數的增大而減小,同時,鋼筒外側應變也是隨著碳纖維層數的增大而減小。與增加高壓縮彈性墊層厚度不同,增加碳纖維層數相當于提高了結構的剛度,因此碳纖維和鋼筒的環向微應變均隨碳纖維層數的增大而減小。當內水壓力為1.0 MPa與高壓縮彈性墊層厚度為6 mm時,碳纖維層數從1層增至2層,碳纖維環向微應變降低28%,鋼筒外側環向微應變降低25%;若碳纖維層數從1層增至3層,碳纖維環向微應變降低44%,鋼筒外側環向微應變降低41%。因此,在復式碳纖維加固技術中,增加碳纖維層數對改善被加固的結構的效果是顯著的。

5 結論

(1)高壓縮彈性墊層富含均勻閉合的孔隙,在高內水壓力作用下并逐級卸載后仍能夠完全恢復到初始狀態,具有壓縮性高、彈性好和泊松比小等特性,為實現PCCP 復式碳纖維加固技術提供了條件。(2)模型試驗與力學計算結果表明,在復式碳纖維加固模型中,碳纖維的徑向位移囊括了高壓縮彈性墊層的壓縮量,導致碳纖維的環向應變隨內水壓力的增大迅速增大,碳纖維可以承擔更多的內水壓力,有效減少了被加固結構所承擔的內水壓力。復式碳纖維加固技術能夠實現碳纖維與PCCP聯合承受內水壓力的效果和有效加固PCCP的目的。(3)復式碳纖維加固技術中,增加高壓縮彈性墊層厚度能提高碳纖維的應力水平,降低被加固結構的所承擔的內水壓力;增加碳纖維層數會降低碳纖維的應力水平,但同時也大幅降低被加固結構所承擔的內水壓力。在應用復式碳纖維加固PCCP時,應根據PCCP的損壞程度合理設置高壓縮彈性墊層厚度和碳纖維的層數。