基于二維位移傳感器的砂輪表面形貌測量*

張 霞, 蔡順燕, 李紅梅, 林 梅

(成都師范學(xué)院 物理與工程技術(shù)學(xué)院, 成都 611130)

磨削是利用砂輪中的磨粒進行微量切削加工的過程,砂輪表面的三維形貌對磨削力、材料去除方式、磨削溫度和工件表面質(zhì)量等有重要影響[1-2]。準確有效地測量和分析砂輪表面的三維形貌,是提高磨削工件表面質(zhì)量、優(yōu)化砂輪修整工藝參數(shù)和磨削加工工藝參數(shù)的重要依據(jù)。特別是一些特殊工件材料的加工,方便、準確地測量加工時砂輪的表面三維形貌參數(shù),將對整個磨削加工過程有重要指導(dǎo)作用[3-4]。

目前,很多國內(nèi)外學(xué)者對此進行了大量研究。霍鳳偉等[5-6]使用基于白光干涉原理的三維表面輪廓儀精確測量砂輪的表面形貌,取得了較好效果;XIE等[7-8]利用掃描電子顯微鏡對比了不同砂輪的表面形貌;CAI等[9-11]利用激光共聚焦三維測量儀對砂輪表面形貌進行測量,并計算了其表面形貌參數(shù)。

常用測量方法的測量過程往往復(fù)雜耗時,還需要將砂輪從機床上拆卸后測量,無法實現(xiàn)砂輪的在線測量。如何方便準確地在線測量機床砂輪的表面三維形貌參數(shù)并對其評價,是目前急需解決的磨削問題。

隨著現(xiàn)代超精密測量儀器的發(fā)展,采用二維(2D)位移傳感器可實現(xiàn)機床砂輪表面形貌的在線測量。測量中砂輪以一定速度旋轉(zhuǎn),設(shè)置二維位移傳感器的采樣頻率來獲得砂輪表面的三維(3D)形貌數(shù)據(jù)[12]。李廈等[12-13]采用激光位移傳感器測量氧化鋁砂輪的三維形貌,獲取了砂輪局部表面形貌模型,評價了多粒度號氧化鋁砂輪的磨粒密度、出刃高度、有效出刃高度等特性參數(shù);但該方法計算過程復(fù)雜,需要擬合砂輪出刃高度曲線,其結(jié)果的準確性對實驗環(huán)境的依賴性較高,難以在實際生產(chǎn)中應(yīng)用。

為此,提出一種簡單有效分析砂輪表面三維形貌的方法。通過對砂輪表面三維形貌的基準平面進行計算和數(shù)字濾波后,獲得砂輪表面三維形貌的評價參數(shù),可對砂輪形貌特征進行描述,最后通過實驗驗證該方法的有效性。

1 砂輪表面形貌評價方法

1.1 砂輪表面形貌的基準平面

砂輪三維形貌的顯示和評定需要有一個基準面。實際被測砂輪表面不能作為基準面,而砂輪的設(shè)計表面是理想表面,在實際使用后其位置變化,也不能作為基準面。我們用最小二乘法來確定被測砂輪的基準平面。圖1為砂輪表面形貌測量示意圖。

如圖1所示:設(shè)x正方向為沿砂輪軸線向左方向,y正方向為砂輪表面圓周切線旋轉(zhuǎn)方向,在x和y方向上的采樣數(shù)據(jù)點間隔Δx和Δy分別為:

(1)

將2D激光位移傳感器測量的(xi,yj)坐標處的實際高度值定義為f(xi,yj)(xi=iΔx,yj=jΔy;i=1,2,...,M;j=1,2,...,N)

式中:Ls為x方向采樣數(shù)據(jù)點總長度,υs表示砂輪轉(zhuǎn)速,fk表示采樣頻率,M和N分別表示在x和y方向的總采樣點數(shù)。

設(shè)最小二乘法的基準平面函數(shù):

z(x,y)=ax+by+c

(2)

式中:a,b,c分別為實數(shù)系數(shù)。

設(shè)ξ(xi,yj)表示殘差表面函數(shù),是原始數(shù)據(jù)與基準平面之間的差異,如式(3)所示:

ξ(xi,yj)=f(xi,yj)-z(xi,yj)

=f(xi,yj)-(axi+byj+c)

(3)

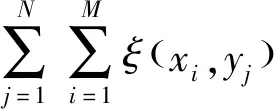

(4)

(5)

求解式(5),可求出a,b,c的值;然后代入式(3)和式(4),可得到最小二乘法的基準平面函數(shù)z(x,y)和殘差表面數(shù)據(jù)ξ(xi,yj)。殘差表面數(shù)據(jù)ξ(xi,yj)將用作濾波和計算三維形貌參數(shù)的數(shù)據(jù)源。

1.2 數(shù)字濾波

由于實驗測量的砂輪三維形貌數(shù)據(jù)含有系統(tǒng)干擾和砂輪表面的高頻成分,不能直接用于砂輪表面三維形貌的分析及評價,故采用頻譜分析和數(shù)字濾波方法對測得的原始數(shù)據(jù)進行預(yù)處理[13]。在歐式坐標系中,殘差ξ(xi,yj)的M×N數(shù)字陣列為ξ(xi,yj),其中xi=iΔx,yj=jΔy;i=1,2,…,M;j=1,2,…,N。

對其進行三維離散傅里葉變換,得到:

(6)

式中:p=0,1,…,M-1;q=0,1,…,N-1。

沿x,y方向的空間頻率up,vq如式(7)所示:

(7)

式中:p和q分別表示x和y方向的采樣點數(shù)。

為了去除高頻正弦分量,我們采用理想的低通濾波傳遞函數(shù):

(8)

式中:ω1為低通濾波的截止頻率。

濾波系統(tǒng)的頻域輸出,如式(9)所示:

G(up,vq)=H1p(up,vq)·F(up,vq)

(9)

然后用傅里葉逆變換來重建砂輪表面的三維形貌數(shù)據(jù),如式(10)所示:

(10)

式中fh(xi,yj)(xi=iΔx,yj=jΔy;i=1,2,…,M;j=1,2,…,N)是濾波后的表面殘差數(shù)據(jù),將被用于砂輪表面三維形貌參數(shù)的計算。

1.3 砂輪表面形貌評價參數(shù)

砂輪表面的三維形貌參數(shù)是對砂輪表面的微觀幾何形狀特性的某些方面做出的精確描述,可有效反映出機床砂輪表面的微觀幾何形狀、不平度高度、寬度、砂輪磨損及摩擦潤滑等特性[3-4]。

1.3.1 與微觀不平度高度有關(guān)的參數(shù)

(1)表面形貌的算術(shù)平均高度ha:

(11)

(2)表面形貌的高度均方根偏差hq:

(12)

式(11)和(12)的ha和hq是對整個表面形貌高度信息的描述,是簡單常用的高度參數(shù)。

(3)表面形貌的最大峰值hp:

hp=max(fh(xi,yj))

(13)

即hp是測量區(qū)域內(nèi)最高峰相對于基準平面的高度。

(4)表面形貌的最大谷值hv:

hv=min(fh(xi,yj))

(14)

即hv是測量區(qū)域內(nèi)最低谷相對于基準平面的高度。

(5)表面形貌的最大高度值hz:

hz=hp-hv

(15)

即hz是測量區(qū)域內(nèi)最高峰值和最低谷值的高度差。

式(13)、式(14)和式(15)中:hp可有效反映砂輪表面磨粒的切削特性;hv反映砂輪表面容納冷卻液的體積;hz是砂輪形貌起伏的最大高度,當砂輪發(fā)生機制磨損時,hz可快速表達出高度的變化。

1.3.2 與微觀不平度間距有關(guān)的參數(shù)

(1)表面形貌的均方根斜率dΔq:

(16)

(2)表面形貌的展開界面面積比Sdr:

界面元素為實際表面上點(xi,yj)處的最小采樣四邊形。界面元素的面積Aij為:

(17)

界面面積比Sdr如式(18)所示:

(18)

式(16)和式(18)中dΔq和Sdr值越大,說明表面形貌高度、寬度或兩者都顯著,與砂輪堵塞磨損有一定關(guān)系。

1.3.3 與微觀不平度形狀有關(guān)的參數(shù)

(1)表面高度分布的偏斜度Fsk:

(19)

(2)表面高度分布的峭度Fku

(20)

根據(jù)參考文獻[5]可知:式(19)中Fsk為負值時表面呈飽滿形,相應(yīng)耐磨性好;為正值時表面呈空虛形。故Fsk能表達不同的表面磨損條件類型。式(20)中Fku是與正態(tài)分布形狀為標準來比較的參數(shù),當峭度分布符合正態(tài)分布時Fku=3,大于3時表示峭度分布較陡,小于3時表示較為平坦。

2 砂輪表面形貌的實驗研究

2.1 砂輪表面形貌測量條件及過程

圖2為砂輪表面形貌測量實驗實物圖。圖2中:實驗機床為德國Schleifring公司K-P48T平面磨床;磨削砂輪為單晶剛玉(SA)砂輪:型號WA60H10V,直徑330 mm;選用KEYENCE公司的超高精度2D激光位移傳感器,型號LJ-G015,波長650 nm,量程5.2 mm,分辨率0.2 μm。

測量時,首先將超高精度2D激光位移傳感器的測頭安置于被測機床砂輪表面的正下方,再調(diào)整其激光射線,使其垂直于被測砂輪表面。設(shè)定傳感器信號采樣頻率fk=250 Hz,傳感器每次采樣的數(shù)據(jù)點數(shù)為800。實際測量過程中,先啟動機床砂輪作低速轉(zhuǎn)動,通常設(shè)置砂輪轉(zhuǎn)速υs≤1 m/s,再觸發(fā)2D激光位移傳感器進行數(shù)據(jù)采集,同時將傳感器采集的數(shù)據(jù)信號通過控制器傳送到計算機進行分析處理。

2.2 測量實驗結(jié)果

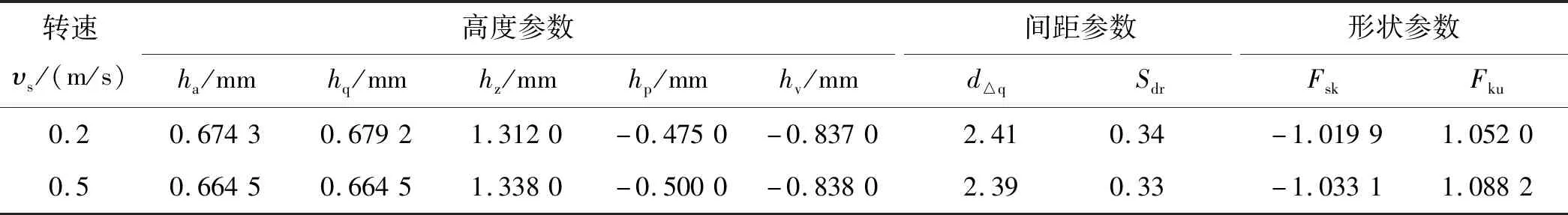

在砂輪轉(zhuǎn)速分別為0.2 m/s和0.5 m/s 的條件下測量砂輪表面形貌,經(jīng)1.1中的砂輪表面基準平面及1.2中的數(shù)字濾波計算后,用Matlab軟件處理實驗數(shù)據(jù),獲得砂輪表面的三維形貌如圖3。

利用1.3中的砂輪表面形貌參數(shù)計算公式得出圖3的三維形貌參數(shù)評價如表1所示。從表1可以看出:在不同砂輪轉(zhuǎn)速下2組對應(yīng)的各參數(shù)基本相同,不受砂輪轉(zhuǎn)速變化的影響;且表1的評價參數(shù)較為全面地描述了砂輪的表面形貌特征,為保證砂輪修整效果及工件磨削質(zhì)量提供了基本指標和依據(jù)。

2.3 實驗驗證

為驗證上述二維位移傳感器測量評價方法的有效性和實用性,利用美國Zeta自動三維測量系統(tǒng)對砂輪表面進行測量,并將該儀器的測量結(jié)果與二維激光位移傳感器的測量計算結(jié)果對比,結(jié)果如表2。Zeta三維測量系統(tǒng)及實測砂輪表面形貌過程如圖4。

表1 砂輪表面三維形貌評價參數(shù)表

表2 測量結(jié)果對比表

(a)Zeta自動三維測量系統(tǒng)Zetaautomaticthree-dimensionalmeasurementsystem(b)Zeta測量砂輪表面形貌過程Zetameasurementofsurfacemorphologyofgrindingwheel圖4 Zeta三維測量系統(tǒng)及實測砂輪表面形貌過程Fig.4Zetathree-dimensionalmeasuringsystemandtheprocessofmeasuringgrindingwheelsurfacetopography

表2中2種方法的測量結(jié)果基本相同,驗證了本文使用的2D激光位移傳感器測量計算砂輪表面形貌方法的可行性和實用性,對砂輪表面三維形貌測量的后續(xù)研究及評價有指導(dǎo)意義。

3 結(jié)論

(1)提出了磨削加工過程中基于二維激光位移傳感器的砂輪表面形貌測量及評價方法,實現(xiàn)其在線測量及評價。

(2)根據(jù)二維激光位移傳感器的測量原理,建立三維形貌基準平面和數(shù)字信號濾波方法,通過測量數(shù)據(jù)來計算砂輪表面的三維形貌參數(shù)。

(3)用二維激光位移傳感器實驗測量砂輪表面,比較不同砂輪轉(zhuǎn)速下砂輪表面的形貌參數(shù),并與Zeta自動三維測量系統(tǒng)的測量結(jié)果進行對比,驗證了該方法的有效性和實用性;該方法使用簡單,測量時不用拆卸砂輪,具有良好的應(yīng)用前景。