大型落地式LNG儲罐承臺電伴熱管施工技術

尹付軍,胡 翀,劉慧勛,王 春

1.中國核工業第五建設有限公司,上海 201512

2.上海液化天然氣有限責任公司,上海 200021

目前,我國LNG 儲罐的主力罐型為16 萬m3全容式儲罐[1]。近年來,更大容積的儲罐正在不斷研發和建造。2015年,江蘇LNG 項目建成了全國最大的單臺20 萬m3LNG 儲罐;2017年,上海LNG 項目兩臺20 萬m3LNG 儲罐開工建設。

LNG 儲罐中存儲的液化天然氣溫度低達-165℃,盡管罐內LNG 與外界環境之間采用了約1 m 厚度的保冷層隔離,但LNG 的冷量仍然會緩慢地傳導至罐外,甚至導致基礎凍裂,須設法消除這些冷量[2]。現行主要采用空氣對流和電伴熱兩種方式消除冷量,基于地質原因,上海LNG 項目20 萬m3儲罐采用了落地承臺結構,地基內部沒有空氣對流途徑,因此采用電伴熱方式抵消冷量。

1 承臺電伴熱管介紹

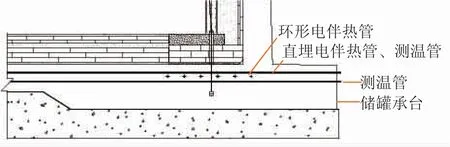

承臺電伴熱由電伴熱系統和測溫系統構成,電伴熱系統和測溫系統的加熱、測溫元件使用不銹鋼管保護,保護鋼管之間使用套管焊接連接。電伴熱保護鋼管在承臺內的分布如圖1、圖2所示,其中測溫管分為上、下兩層。每座儲罐承臺中,電伴熱保護管長度約10 000 m,測溫保護管長度約2 000 m。

圖1 承臺電伴熱管平面布置

圖2 電伴熱管在承臺截面中的布置示意

2 承臺電伴熱施工技術

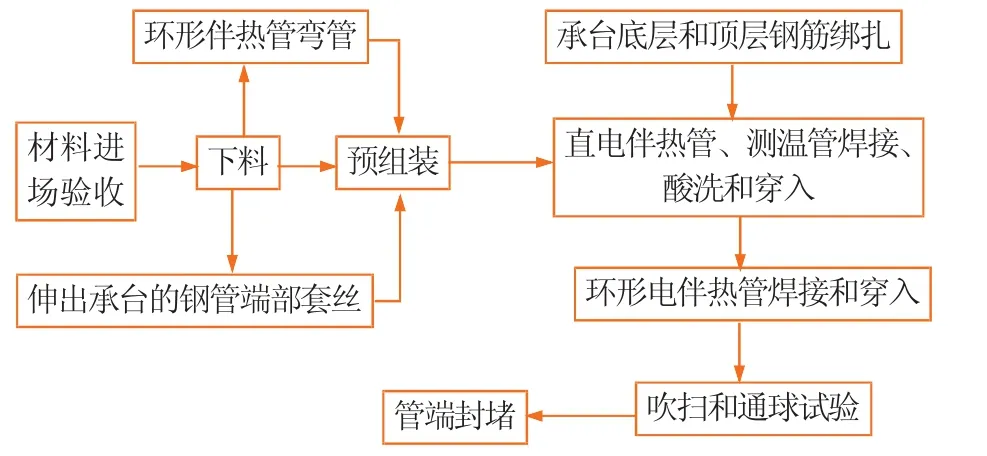

2.1 承臺電伴熱施工流程

電伴熱管施工流程見圖3。

圖3 電伴熱管施工流程

2.2 材料進場驗收

電伴熱管為不銹鋼管,材料進場時,應對到貨數量進行清點,檢查鋼管的包裝是否完整,管端是否有塑料帽保護,并檢查材料的質量證明書上的化學成分和力學性能是否滿足設計文件的要求,對管徑和壁厚進行抽檢,檢查鋼管的標識和外觀。對于表面有銹跡、劃痕、標識不清的鋼管,應進行隔離處理。

2.3 電伴熱管下料預制

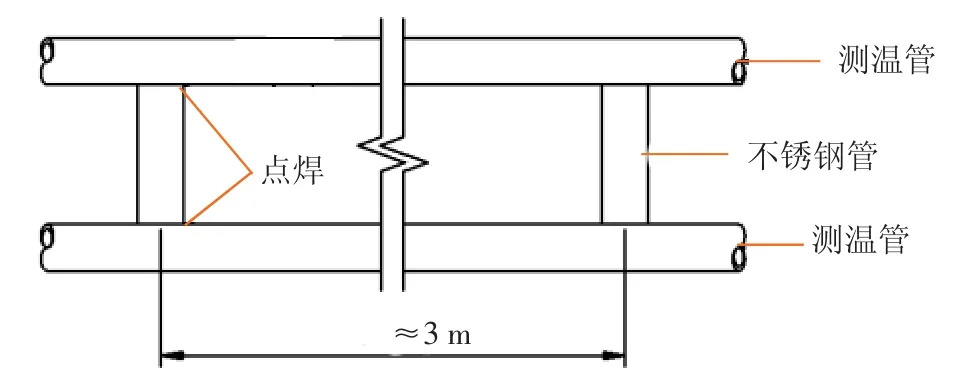

不銹鋼管應使用不銹鋼專用切割片和磨頭進行切割和打磨。下料后逐根檢查鋼管兩端是否有毛刺,如果有,則使用內磨機打磨光滑。用彎管機將環形電伴熱管出入端彎曲成指定的彎曲半徑,彎曲后應使用鋼球檢查彎曲部位的管徑是否滿足要求。所有不銹鋼管伸出承臺的管端進行套絲。上、下層測溫管使用短管固定成一體,以便于鋼管安裝時下層測溫管的固定,見圖4。

圖4 測溫管連接、固定示意

2.4 電伴熱管焊接

焊接前必須對焊道25 mm 范圍內進行清洗拋光,去除油污等。不銹鋼管插入連接套管時,兩個不銹鋼管之間至少預留1 mm 間隙,見圖5。焊接應按照圖紙和WPS 的要求進行,盡量使用小電流焊接[3],防止較大的熱輸入量導致管道變形。焊接完成后,對焊縫進行100%目視檢查。焊縫檢查合格后使用不銹鋼專用酸洗膏對焊縫進行酸洗鈍化。

圖5 套管連接示意

2.5 電伴熱管安裝

安裝前根據圖紙,在承臺頂層鋼筋上用記號筆標記出不銹鋼管的位置。先穿入直埋電伴熱管和測溫管,再穿入環形電伴熱管,各類鋼管和鋼筋的固定見圖6。

圖6 各類鋼管和鋼筋布置示意

安裝時,先將套管焊接連接成較長的管段再穿入,穿插過程中,使用鋼筋鉤鉤住套管,防止套管受重力作用下垂,可適當調整套管的水平位置,以避開馬凳支撐筋和錨固帶。不銹鋼管應使用包膠鐵絲與鋼筋綁扎固定,綁扎間距2 m 左右為宜;電伴熱環形管可適當減小綁扎間距,以保證環形管的曲率。不銹鋼管禁止與鋼筋直接接觸,應使用與承臺相同標號的梅花形水泥墊塊隔開,防止滲碳[4]。鋼管應伸出承臺至少150 mm,考慮土建施工誤差,應適當增加伸出的長度。鋼管安裝后,在管道伸出承臺的位置,按照圖紙對管道進行編號。

2.6 電伴熱管吹掃和通球試驗

安裝完成后,使用壓縮空氣對鋼管進行逐根吹掃,清除管內的雜物,再使用直徑不小于2/3 鋼管內徑的鋼球逐根進行通球試驗[5]。試驗時,將鋼球放入管口內,在管口連接壓縮空氣管,采用壓力不大于0.6 MPa 的壓縮空氣吹動鋼球,使之從管道的另一端吹出。通球時,應在出球管口設擋球、收球裝置。上述各項工作完成后,用管帽將露出承臺的管端進行封堵,防止異物進入。

3 結束語

本文在簡要介紹上海LNG 項目20 萬m3LNG儲罐承臺電伴熱管布置要求的基礎上,較為詳細地論述了儲罐承臺電伴熱管的施工工藝,并對材料進場驗收和電伴熱管的下料預制、焊接安裝、吹掃與通球試驗等關鍵工序進行了重點闡述。上海LNG項目20 萬m3LNG 儲罐承臺電伴熱安裝工程按照上述流程和措施進行了施工,各項質量指標均符合設計和規范要求。