催化裝置進口外取熱器流化異常原因分析及修復工藝

毛慶興,王 俊

1.中國石油天然氣第七建設有限公司,山東青島 266061

2.神華工程技術有限公司,北京 100011

1 工程概況

國外某煉油廠新建的200 萬t/a 重油催化裂化裝置(以下簡稱RFCC 裝置)采用美國UOP 公司技術,作為核心設備之一的外取熱器由UOP 專利商整體供貨。該裝置在試運行階段發現外取熱器的流化風量只能達到500 kg/h,與UOP 的工藝設計要求2 000 kg/h 相差甚遠。流化風量過小導致再生器催化劑的熱量無法取出,裝置的負荷最大只能達到75%。裝置已試運行2 個月,急需找出外取熱器流化異常的原因并進行修復,使裝置早日達產,以便通過驗收并移交業主。

2 流化原因分析

2.1 可能的原因分析[1-2]

為分析RFCC 裝置外取熱器流化異常的原因,對現場與外取熱器相連的流化風主管及松動風等一一排查,通過器壁法蘭旁管道排空閥門的開、關檢查,無一發現有堵塞現象,說明故障是在外取熱器內部,而不是在外部管道上。初步原因分析為外取熱器內部的流化風管不通暢,致使通過噴槍的流化風量較低,無法對催化劑形成正常的流化。造成外取熱器內部不暢的原因可能有兩個:其一,在施工過程中,與流化風相連的管系內部有雜物,在裝置長時間運行后,雜物進入到外取熱器流化風管內,造成了流化風小孔的堵塞;其二,整體到貨的外取熱器有些位置未按工藝要求的規格開孔或未開孔。

2.2 風流量試驗

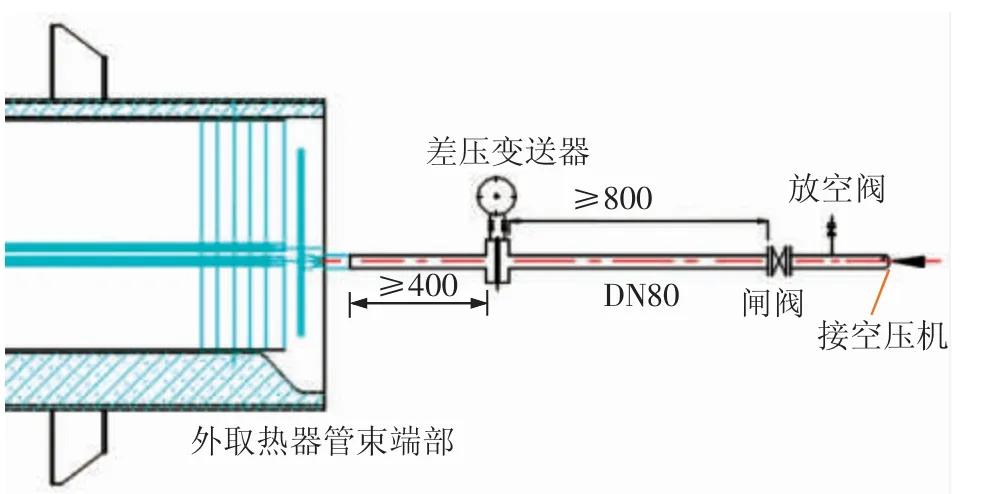

為尋找外取熱器流化異常的準確原因,對現有的1 臺外取熱器備用管束進行風流量試驗。在備用外取熱器管束端部的流化風主管上連接一條臨時管道,規格為DN80,同時安裝了1 臺閘閥和1 個差壓變送器。閘閥是控制氣源的開關,差壓變送器用于測量前后位置的差壓并轉換成流量。為保證差壓變送器測量的準確性,它前后的直管段要滿足前10 D 后5 D 的要求(D 為管道的公稱直徑),風流量試驗示意見圖1。在進行風流量試驗時,設計代表、UOP 公司代表、開工公司工程師一同在現場見證,測量的風流量為532 kg/h,與RFCC 裝置75%負荷運行時的流化風流量基本一致。通過對備用管束的風流量試驗,確認備用管束的流化風量確實無法達到設計值。通過此次試驗,可以肯定流化異常是由外取熱器制造的質量問題造成的。

圖1 外取熱器備用管束風流量試驗示意

2.3 確定外取熱器流化異常的準確原因

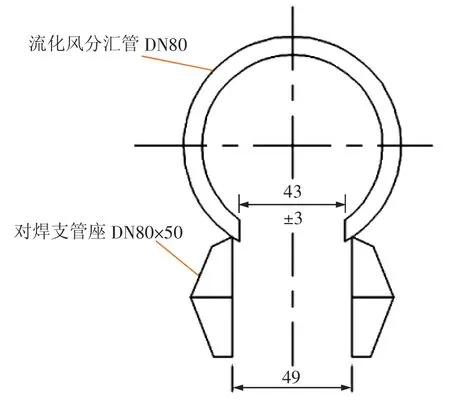

通過外取熱器的完工資料,可查得分支管與分匯管之間連接處的孔徑為43 mm,噴槍管與分支管之間連接處的孔徑為5 mm,風流量不夠的原因可能是外取熱器的這兩個部位開孔過小或者未開孔造成的。對現場備用管束流化風管上的焊縫進行切割檢查,發現噴槍管與分支管之間連接處的孔徑與圖紙一致,但是分支管與分匯管連接處的孔徑僅為5 mm,比圖紙上的43 mm 小很多。由此確定外取熱器流化異常的原因是流化風分支管與分匯管連接處的開孔孔徑過小。

3 UOP公司推薦的修復工藝及難點

UOP公司提出的修復方案[3-4]是將外取熱器的管束與殼體分離,抽出管束,然后將流化風分匯管切割下來,將孔徑5 mm 的孔擴至孔徑43 mm,修復合格后,再將外取熱器的管束回裝至殼體上。UOP 公司是采用滑輪組及卷揚機系對外取熱器管束進行拆卸和安裝的,由于外取熱器被框架所包裹,大型起重機械無法吊裝,因此需要安裝多臺卷揚機及滑輪組才能配合完成。構筑物設計緊湊,外取熱器封頭及吊耳正下方的鋼結構平臺、管道均需全部拆除,吊耳還需要切割、縮短。吊裝過程中多臺卷揚機協作吊裝,危險性較大,操作難度大。外取熱器封頭DN1 400 大法蘭的結構形式復雜,螺栓緊固需要用液壓扳手進行多次、均勻的緊固,而且外取熱器是襯里設備,密封面無法進行水壓試驗檢驗,密封效果很難保證。廣西石化350 萬t/a 重油催化裂化裝置外取熱器管束的更換就曾采用UOP 公司的這種方案進行檢修,實際用了30 d,因此要拆除本項目RFCC 裝置外取熱器管束并修復流化風管至少需要1 個月的時間,遠超業主給出的5 d 施工工期。UOP 公司推薦修復工藝所需的人力及工器具投資大,法蘭密封效果無法保證,施工周期長,難度大,安全風險也很大。

4 外取熱器修復的創新工藝

4.1 創新修復工藝的確定[5]

外取熱器頂部作業空間直徑為1.88 m、高度為2.2 m,作業面內能同時容納3 人作業;焊接位置距離管束頂部220 mm,焊接過程中需要焊工趴著焊接,雖然焊接難度大,但基本具備修復作業的條件。為了縮短工期,外取熱器的修復采用施工人員進入外取熱器內部進行作業的方式,不抽取外取熱器的管束。打開再生器錐段下方的人孔,通過事先搭設的腳手架進入外取熱器管束的頂部,切開與流化風分匯管相連的7 道TP304 材質的焊縫,取出流化風分匯管后在鉆床上進行擴孔,并且將切割處打磨成V 型坡口。擴孔的孔徑測量合格后回裝至外取熱器頂端流化風管上,采用氬電聯焊的形式進行焊接。考慮到這7 道焊縫均處于對焊支管座位置,同時現場制約因素較多,無法進行RT 檢測,每道焊縫采用PT 檢測分別對其根部和表面進行質量檢驗。流化風管修復后的開孔示意見圖2。

圖2 流化風管修復后的開孔示意

4.2 修復前的準備工作

RFCC 裝置停工后,與再生器相連的器壁閥門均關閉。辦理有限空間作業票,將再生器人孔打開,設備內采樣分析。根據再生器及外取熱器各部位的結構尺寸,提前準備合適尺寸的架桿。進入外取熱器頂部斜管位置搭設操作平臺,外循環管斜口和再生斜管入口位置用架桿搭設硬防護,防止內部施工人員墜落到斜管內。再生器升氣管錐段周圍行走通道上全部鋪上防塵氈,減少施工人員在走動時引起內部催化劑揚塵,所有進入設備人員配帶好防塵口罩。

4.3 流化風分匯管的拆除及分支管開孔孔徑檢查

(1)切割前在外取熱器管束頂端鋪設好耐火纖維毯,防止雜物掉進外取熱器內。同時將6 排流化風分支管用管卡固定在角鋼上,讓這些分支管保持在一個相對固定的狀態,便于分匯管安裝時的焊口組對。

(2)用不銹鋼專用切割片對流化風分匯管相連的7 道焊縫進行切割,具體切割位置見圖3(紅色圈內的焊縫位置)。切割時,切割片垂直正對焊縫中心進行切割,最大限度地減少母材的損耗。

(3)切割后,從外取熱器內取出流化風分匯管,送至擴孔操作平臺準備擴孔。

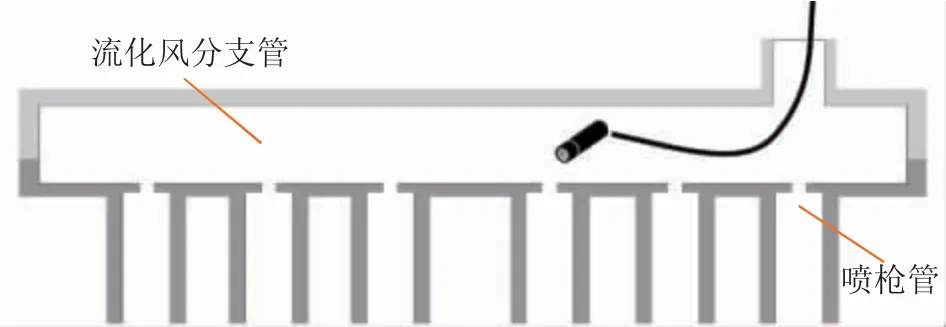

(4)將流化風分支管內的催化劑用氧氣吹凈,用內窺鏡檢查噴槍管與流化風分支管連接處的開孔(見圖4),每臺外取熱器有6 組分支管,共56 個開孔,逐一確認其開孔孔徑規格。

圖3 流化風管焊縫切割位置

圖4 內窺鏡檢查示意

4.4 流化風分匯管的擴孔與驗收

(1)流化風分匯管的材質為TP304,其切削性能較差,因此提前準備了一根DN80 的TP304 材質的不銹鋼管在鉆床上試鉆,確認現有的鉆頭能順利鉆出孔徑43 mm 的孔,并且準備3 個同規格的鉆頭作為備用,以便擴孔過程中鉆頭損壞時能得到及時的更換。

(2)取出的流化風分匯管固定在鉆床上,用鉆頭對每一根支管臺內的開孔擴孔至孔徑43 mm。

(3)擴孔后,對擴孔位置附近的鐵屑進行清理,對毛刺進行打磨,把支管座切口處打磨成V型坡口。

(4)由于支管座高度太高,無法用游標卡尺進行精確測量,現場用卷尺從流化風分匯管內部進行測量,測量結果直徑均在43 mm±3 mm 范圍之內,滿足圖紙要求。

4.5 流化風分匯管的回裝與焊接

(1)由于噴槍管的底部是敞口的,因此流化風分匯管焊口無法采用內部充氬、背面保護的方法進行焊接。若采用自保護焊絲打底,則背部不需充氬保護,但背部卻容易形成焊渣。為探究采用TGF308 自保護焊絲打底,其背部生成焊渣的情況,特用DN80 的TP304 不銹鋼管做了一個試件,采用自保護焊絲進行打底焊接,結果發現背部只生成很薄的油性藥皮,其量很少且很薄,不會堵塞流化風孔徑5 mm 的小孔。最終確定采用自保護焊絲打底、焊條填充蓋面的方法進行施焊,焊材選用TGF308+E308-16。

(2)將流化風分匯管與原切割的7 道焊口進行組對、點焊,然后進行根部的打底焊接。

(3)每道焊縫根部打底完畢并冷卻后,對其進行PT 檢測,檢查其根部焊接表面的質量。

(4)根部打底PT 檢測合格后,然后進行填充和蓋面焊接。

(5)整個焊口焊接完畢并冷卻后,對表面再進行PT 檢測,檢查其表面質量。外取熱器內部修復完畢后的實物見圖5。

圖5 外取熱器內部修復完畢后的實物

4.6 設備內部清理與檢查

焊接完畢后,將外取熱器管束頂部鋪設的耐火纖維氈及臨時固定支撐拆除,再生器內部搭設的腳手架、鋪設的防塵氈全部拆除,工、器具清理干凈。所有清理工作結束后,由開工公司工程師、業主工程師、施工單位工程師聯合驗收,合格后進行人孔的封閉。

5 工藝實施效果

外取熱器的修復用工8 人,共用3 d 完成了修復任務,直接節省工期27 d。外取熱器修復后,RFCC 裝置順利通過115%的性能測試。采取進入外取熱器內部進行修復的工藝,施工工期短,操作方便,節省了購買抽取管束使用的工、機具費用,人員投入少,大幅降低了施工成本。

6 結束語

通過對備用管束的風流量試驗準確判斷出外取熱器流化異常的原因,并利用優化后的施工工藝高效地完成了外取熱器的修復,施工過程及結果得到了業主的高度認可。外取熱器的修復為以后采購UOP 公司外取熱器的質量檢驗提供了借鑒和依據,同時也為此類進口外取熱器的故障排查及處理提供了借鑒經驗。

對本文內容概括如下:國外某煉油廠新建的200 萬t/a 重油催化裂化裝置采用美國UOP 公司的技術,在試運行階段發現外取熱器流化異常,致使整個裝置的負荷只能達到75%。通過詳細分析原因,確定流化異常的原因是流化風分支管與分匯管連接處的開孔孔徑過小。UOP 公司提出的原修復方案是將外取熱器的管束與殼體分離后抽出管束,然后將流化風分匯管切割下來,經擴孔后再將管束回裝至殼體上的方案。為縮短工期,經研究采取施工人員進入外取熱器內部進行修復,而不抽取外取熱器管束的創新修復方案。實踐證明,修復后的外取熱器流化正常,各項指標均達到設計要求,且大幅度縮短了工期,節省了成本。