柴油發動機投放初期技術成熟度研究

蔣巖

(一汽解放汽車有限公司 質保部,長春 130011)

主題詞:柴油發動機 單體泵 產能提升 抖動

1 前言

單體泵燃油噴射系統(FEUP)是國內為數不多的、具有自主知識產權、自主開發的柴油機電控噴射系統,匹配自主電子控制系統和先進的選擇性催化還原后處理裝置(SCR),滿足國四、國五排放法規要求,具有滿足國六排放的潛力,用于匹配重型商用車柴油發動機,主要車型包括自卸車、牽引車和載貨車。匹配FEUP柴油發動機整車在市場競爭中具有明顯的成本競爭優勢,通過不斷的持續改進,獲得了市場和廣大用戶的認可。

新產品在投產初期經歷了技術成熟期。匹配FEUP柴油發動機的北方版重型卡車車型在投放初期,市場索賠反饋有30項問題,其中前4項問題占總的索賠金額的80%,為此,重點解決排名前4項問題,即無法起動、動力不足、抖動與噪聲大和油泵漏油。柴油發動機在冷起動性能的影響因素包括起動機、供油系統與電控單體泵標定、發動機進氣系統、發動機與整車匹配的懸置系統等[1-3]。本文從電控供油系統標定、單體泵供油一致性、制造工藝與裝配工藝等環境改進,解決了FEUP柴油發動機投產初期的質量問題。

重型柴油車匹配FEUP發動機的機型主要包括6DL系列和6DM系列機型,其中匹配的6DM2系列發動機額定功率為312 kW@1 900 r/min,排量為11 L,缸徑為112 mm、沖程為145 mm,怠速轉速為650 r/min。

2 現場問題描述與原因分析

2.1 現場問題描述

現場用戶抱怨包括:一些用戶反映發動機在冬季出現起動困難,故障車聲音品質差,發動機突突,感覺缺缸,駕駛室抖動,整車動力不足,與機械泵車相比動力較差。一些用戶反映發動機在1 000~1 500 r/min、原地怠速和高怠速時,發動機有突突聲。原地伴隨駕駛室抖動,駕乘舒適性下降,而行車過程中無此現象。此外,發動機單體泵普遍存在漏油的問題。

2.2 問題原因分析

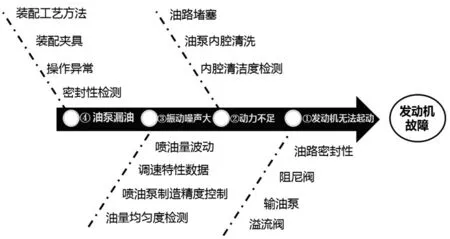

結合現場實際問題,采用魚骨圖法從制造、裝配工藝、供油系統等分析并明確了影響發動機起動、動力不足、振動噪聲和油泵漏油的影響因素,詳細見表1。

圖1 發動機故障分析魚骨圖

故障現象1:發動機無法起動。

問題:油路進空氣,阻尼閥泄漏。

原因分析:輸油泵密封不嚴、溢流閥失效、單體泵阻尼閥泄漏。

故障現象2:整車動力不足。

問題:油泵供油量不足。

原因:主要是FEUP制造精度低,噴油量小;檢測精度低,導致問題檢出率低;內腔清潔度超差,造成油路堵塞。

故障現象3:發動機在轉速1 500 r/min以下時發突、抖動,聲音異常。

問題:噴油量波動大會導致發動機轉速波動劇烈,從而產生振動和噪聲。

原因:電控數據在小油量區調速率較大,造成噴油量波動,導致發動機轉速波動劇烈,產生振動和噪聲。另外,FEUP制造精度低,噴油散差大,造成系統的循環供油量在發動機小負荷區域內變化大、不受控,導致燃燒不穩、產生噪聲。

故障現象4:油泵漏油。

問題:系統不密封。

原因分析:密封件裝配調整不到位,存在扭曲現象;密封檢測設備參數設置不當;總成檢測項目不足。

3 針對根原因改進FEUP

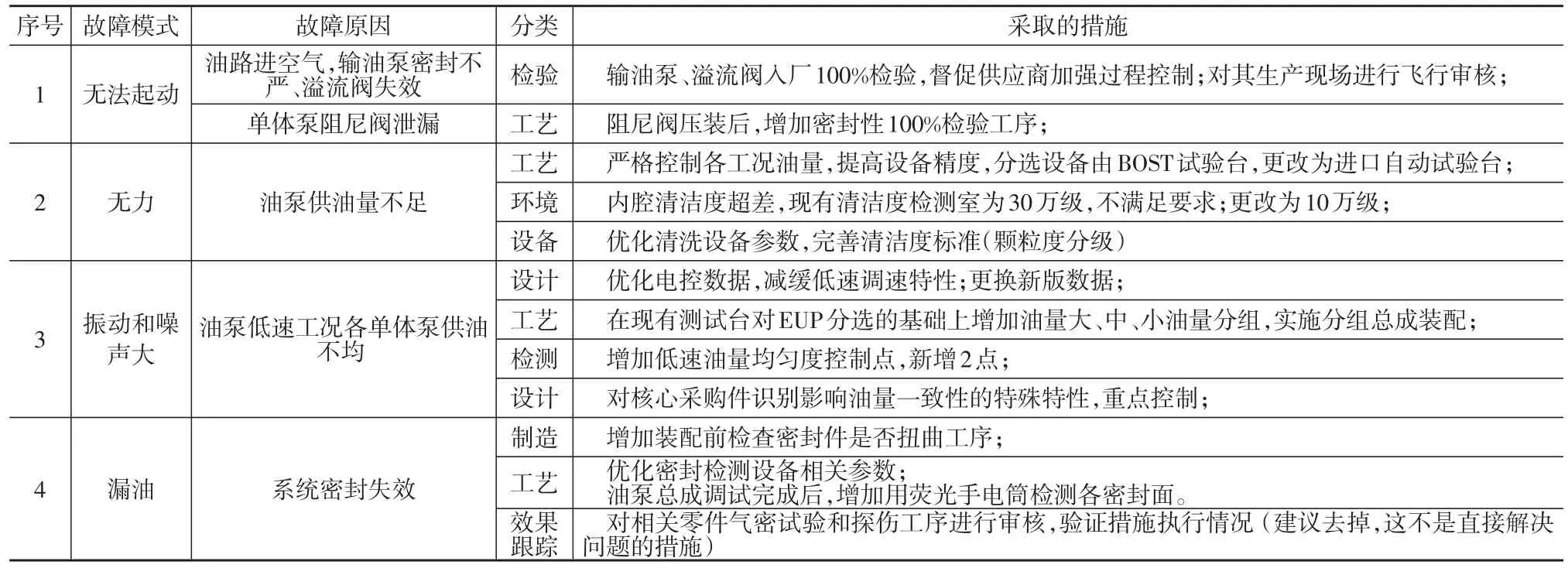

根據原因分析,制定詳細的改進計劃,見表1。改進計劃包含了涉及FEUP制造過程的工藝、設備、檢驗、設計、制造環節。

3.1 改進措施1-刷寫新版電控數據,解決振動大的問題

根據用戶車(用戶主觀感受較好)的振動試驗數據,確定振動評價標準。根據NVH評價指標:對于匹配FEUP系統的整車,因主觀感覺有類似缺缸性質的振動和聲音,經判斷對主觀評價影響較大的是0.5階振動,因此選擇主駕駛座椅導軌處0.5階振動作為評價指標(圖2)。主要針對0.5階進行測試和分析,找出原因并制定相關措施。

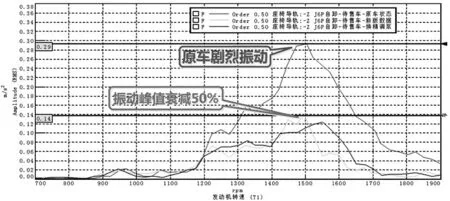

表1 FEUP改進工作計劃

圖2 座椅導軌處0.5階振動振幅

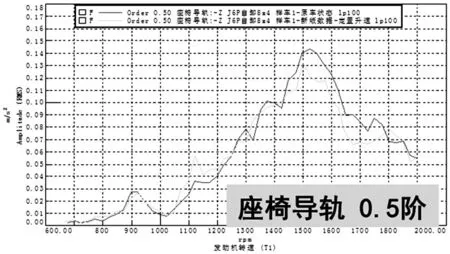

對4S店內存在振動問題的待售車進行振動測試,共三種狀態(圖3):

原車狀態:在1 200~1 500 r/min轉速區間內主觀可感受到劇烈振動,不可接受。

新版數據:主觀感受到明顯的振動改善,客觀測量結果顯示,其振動峰值衰減約50%,異常振動轉速區間有明顯減小。通過更新小油量優化后,基本解決此車的異常振動問題。

換精調泵:基本能夠達到原車泵刷新版數據后的振動水平,轉速區間較小油量數據狀態略有放大,其振動峰值衰減約50%,振動情況改善明顯。

改善結果:換精調泵后振動情況的改善說明,制造過程油泵小油量生產一致性控制差,是導致振動和噪聲大的根本原因。

圖3 3種狀態座椅導軌處0.5階振動振幅比較

3.2 改進措施2-嚴格控制FEUP噴油量均勻度,解決振動噪聲大的問題

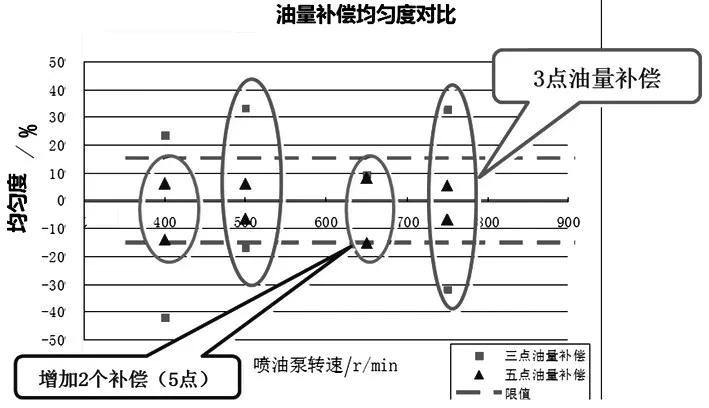

FEUP泵一致性的指標是單體泵的均勻度,定義為6個單體泵噴油量最大與最小之差除以平均值的百分比。現場抽查單體泵噴油量表明,小油量均勻度控制在約±30%左右,未達到標準(±15%)。隨機抽查21臺噴油泵(3點修正),油泵轉速為500 r/min時,小油量均勻度在-31.8%~45.5%之間;在油泵轉速為750 r/min時,小油量均勻度在-52.6%~63.6%之間,這兩個工況點噴油量均勻度均不合格。這一結論與市場反饋情況相符。

3.3 完善控制標準,提高單體泵生產質量,控制噴油量均勻度

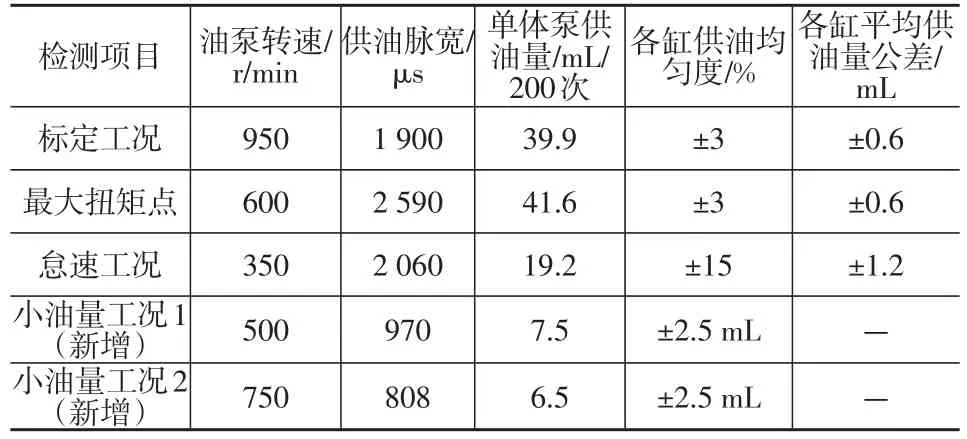

按現有3點修正油量調試規范調試油泵后,低速油量超出供油特性要求,不能滿足供油量公差要求。新增2點油量控制暨采用3點修正與2點小油量工況控制的方案,出廠試驗按表2的油量控制標準執行。

表2 FEUP油量生產控制標準

現場驗證:按此標準試生產FEUP泵,抽檢30臺FEUP泵進行燃油泵專用試驗臺架油量測試,符合標準要求(圖4)。油泵臺架測試油量包括3點修正+2點小油量控制,增加400 r/min、650 r/min兩個非考核工況,測試結果表明油泵的各缸均勻度都在±2.5 mL公差范圍內。

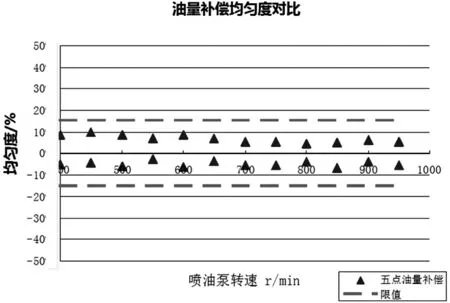

為了驗證改進后的FEUP是否滿足要求,將上述生產線上抽取的符合均勻度要求的30臺FEUP泵,分別裝在發動機臺架上,匹配調整后的發動機電控單元(ECU),進行全工況(MAP)范圍的小油量工況均勻性測試,均滿足發動機批量生產的技術指標要求,沒有出現怠速抖動等質量問題。

圖4 FEUP-油量補償均勻度對比

根據上述FEUP泵的改進,得出如下結論:

(1)5點控制方法能夠保證小油量范圍均勻度受控。

(2)增加2點小油量補償后,考核點及增加的2個非考核點均勻度都明顯改善。

(3)進行全轉速范圍的小油量工況均勻性測試,采用5點油量補償后,小油量工況各缸均勻度在±15%以內,均勻性良好,圖5是批量生產后抽查的結果。

圖5 噴油泵-油量補償均勻度對比

3.4 實施分組裝配及現場控制,提升FEUP組合泵噴油量均勻度

FEUP組合泵組裝問題1:在生產過程中,FEUP組合泵油量下線檢測采用普通校泵臺,對單個單體泵油量初選,進行單體泵合格判定,然后隨機組合6個單體泵進行裝配,沒有實施按油量分組篩選,而且測試臺位采取人工讀取量筒油量,誤差大,控制精度低。這樣組合裝配(6個單體泵合成一起)的單體泵總成6個單體泵的噴油量散差很大,無法滿足質量要求。

整改對策:在現有測試臺對單體泵分選的基礎上增加油量大、中、小油量分組,實施分組總成裝配。采用進口單體泵全自動調校試驗臺,解決油量測試誤差的問題,提高測試精度。

FEUP組合泵組裝問題2:在整合QR碼(追溯編號)打印(位于調試合格后流水線末端)時需要人工抄寫組合泵總成編號,選擇打印油泵總成編號時,容易出現抄寫及選擇錯誤。

整改對策:修改調試數據管理系統軟件,人工更改為掃描錄入方式,系統自動查找對應QR碼,規避人工抄錯或選錯風險。

FEUP組合泵組裝問題3:生產現場現有清潔度檢測室為30萬級,不滿足國Ⅳ及以上產品的清潔度檢測要求的10萬級清潔度要求。

整改對策:按10萬級清潔度室建造,能夠實現清潔度動態和靜態取樣。

FEUP組合泵組裝問題4:油泵總成補償油量調試工序,人工讀取量筒讀數,存在一定的目測誤差,人工輸入存在輸錯風險。

整改對策:由現在的人工讀取量筒油量更改為稱重法自動記錄油量數據。

FEUP組合泵組裝問題5:電控單體泵的產品特性清單不完善,對核心外購件未充分識別影響油量一致性的特殊特性。

整改對策:對單體泵的所有的技術文件與工藝文件進行了詳細的排查與核對,梳理設計與工藝的一致性、適宜性,重新識別電磁鐵、銜鐵、傳感器、阻尼閥彈簧等核心外購件的特殊特性并明確控制要求。

4 結束語

針對FEUP國四單體泵發動機投產后的顧客抱怨質量問題,通過調研確認了發動機無法起動、動力不足、抖動與噪聲大和油泵漏油問題。通過采用魚骨圖法,提出了4項問題的根原因,即單體泵總成供油均勻性差、供油量不足、系統密封失效和溢流閥失效4大原因。

本文充分分析影響FEUP油量均勻性的因素,找出問題的共性,總結改進方法和措施,對后續平臺的改進起到借鑒作用。通過增加測試節點試驗,確定5點油量控制的方案,驗證改善措施的有效性。驗證5點油量修正補償對均勻度的改善效果明顯,此方案在國Ⅴ發動機上實施可行。現場查驗生產過程中的影響因素,組織整改以利于對改進結果的固化。總結最佳解決方案并實施驗證,推廣應用到全系列FEUP發動機。運用同步工程小組的方法,設計、工藝、生產、質保部門協同工作,全員全過程參與問題解決,解決了發動機無法起動、動力不足、抖動與噪聲大和油泵漏油問題,1MIS(1個月內千車故障率)故障率下降到了0,3MIS(3個月內千車故障率)故障率下降了35.6%,大大消除了顧客的抱怨,解決了產品索賠率居高不下的問題。