灌漿式體外索錨具的研制

趙靖釗,謝正元,鄧 昱,羅春林

(柳州歐維姆機械股份有限公司,廣西 柳州545006)

0 引言

據(jù)統(tǒng)計,由于國外把體外索經(jīng)濟性作為主要考慮因素,因此國外體外索工程大量采用鑄鐵錨墊板+H D P E隔離管的灌漿式體外索錨具。該結構具有結構緊湊、造價低及施工簡便等特點。而國內(nèi)體外索則更注重其功能多樣性及防腐性,因此國內(nèi)體外索體系產(chǎn)品結構復雜,造價高,對灌漿式體外索關鍵技術研究幾近空白,無法滿足國外體外預應力橋梁市場的要求。

基于以上原因,依據(jù)現(xiàn)行標準要求,借鑒現(xiàn)有成熟的體內(nèi)索錨具設計理念,通過優(yōu)化錨具構造參數(shù)、改進結構設計,研制出一種經(jīng)濟型灌漿式體外索錨具。該錨具采用圓塔形多級臺階承載結構、壓力密封技術,具有結構緊湊、經(jīng)濟實用、索體孔道小及施工簡便等特點,并已成功應用于伊朗S A R D橋和香港灣仔橋[1-4]。

1 設計指導思想

(1)通過非線性有限元分析和荷載傳遞試驗,設計、開發(fā)出質(zhì)量更輕、更經(jīng)濟、傳力更有效的體外索圓塔形錨墊板;同時對配套螺旋筋進行綜合優(yōu)化設計,盡量降低造價,并進行相應的荷載傳遞試驗。

(2)借鑒現(xiàn)有常規(guī)O VM錨具成熟的錨固機理,減小原有錨板孔間距,從而減小錨板外徑尺寸,減輕重量,并與圓塔形錨墊板進行配套。

(3)在已優(yōu)化的錨墊板、錨板和螺旋筋基礎上增設H D P E錐形隔離筒,與索體外套管焊接而構成可換式索體,實現(xiàn)體外索換索功能,并參照E T A G 013要求進行相應的水壓試驗。

2 具體設計措施

針對海外體外索工程的市場需求與國際規(guī)范要求,對國內(nèi)常規(guī)通用體外索錨具(見圖1)進行優(yōu)化、升級,開發(fā)結構合理、質(zhì)量輕、經(jīng)濟實用的灌漿式體外索錨具,以下簡稱TM型體外索錨具。

圖1 常規(guī)通用錨具構造圖

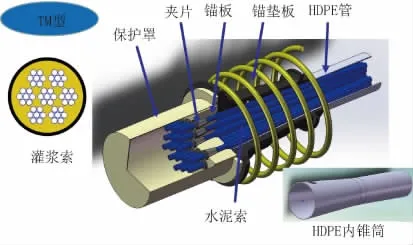

TM型體外索體系主要由錨墊板、夾片、錨板、螺旋筋、H D P E內(nèi)錐筒、灌漿式索體組成,如圖2所示。其特征是:錨具內(nèi)設置有H D P E錐形隔離管,其在錨墊板出口處與索體外套管焊接而構成可換式索體,壓漿時,利用錐面楔緊原理使錐形隔離管與錨墊板錐孔緊貼,壓縮密封件,從而實現(xiàn)錨索的壓力密封。與現(xiàn)有技術相比,TM型體外索錨具解決了現(xiàn)有錨具結構復雜、隔離裝置與索體連接處漿體滲漏等問題。該體系具有結構緊湊、密封性能好、經(jīng)濟實用及施工簡便等優(yōu)點。

圖2 TM型錨具構造圖

2.1 錨墊板

由于體外索的受力跟體內(nèi)索有所不同,體內(nèi)索靠粘結來給機構受力,而體外索的錨墊板在使用過程中,始終承受荷載,因此體外索的錨墊板安全性要求高,其與體內(nèi)索相比,同樣孔位,安全程度要大。所以,TM型錨墊板采用圓塔形多級臺階承載技術,通過結構優(yōu)化,減輕重量。具體措施如下:

(1)改變灌注方式:由錨板灌注改為錨墊板灌注,從而減小錨墊板內(nèi)孔尺寸,減輕重量。

(2)錨墊板外形由方形(見圖3)改為圓形(見圖4)。參考現(xiàn)有成熟的體內(nèi)索錨墊板設計原理,通過有限元分析計算和試驗,選定具有良好的錨下應力傳遞性能的圓塔形多級臺階承載結構。此結構形式不但減輕了錨墊板的重量,且傳力更有效、更便于混凝土施工。

圖3 常規(guī)方形錨墊板之實景

圖4 TM型錨墊板之實景

(3)利用錐面楔緊原理使錐形隔離管與錨墊板錐孔緊貼,壓縮密封件,從而實現(xiàn)錨索的壓力密封。

2.2 螺旋筋

通過有限元分析計算和試驗,改進設計螺旋筋的中徑和線徑,依據(jù)E T A G 013載荷傳遞試驗的方法步驟進行試驗,以確定螺旋筋的中徑與錨墊板的翼面相內(nèi)切為準。

2.3 錨板

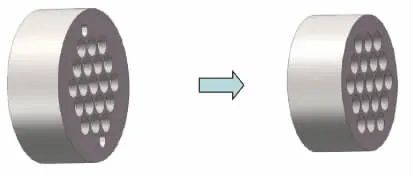

改變原有的錨板灌漿方式,取消灌注孔(見圖5);改用常規(guī)錨具錨固單元,孔間距由“35 mm”減小至“33mm”,通過以上措施來達到減小錨板外徑減輕重量的目的,同時也使得鋼絞線在錨固區(qū)的發(fā)散角得到緩解,降低彎曲應力,提高其錨固性能。

圖5 錨板優(yōu)化圖

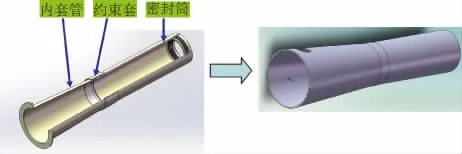

2.4 隔離裝置

利用H D P E錐形管代替現(xiàn)有的隔離裝置組件,不僅減小了其構造尺寸。同時利用錐面楔緊原理在壓漿時使H D P E錐形隔離管與錨墊板錐孔緊貼,壓縮密封件,實現(xiàn)錨索的壓力密封,有效地解決漿體滲漏的問題(見圖6)。

圖6 隔離裝置優(yōu)化圖

3 錨墊板、螺旋筋的理論計算

體外預應力體系的錨下荷載性能是與混凝土結構關系影響最大的一個因素,因此對錨墊板及螺旋筋的設計要求通過分析與試驗來檢驗。

錨墊板、螺旋筋主要依據(jù)有限元計算分析來進行設計,建立模型計算時,由于錨墊板、螺旋筋與錨下混凝土存在著復雜的傳力關系,所以結合在一起建模。下面以TM15-19孔錨墊板為例,對該型錨墊板進行有限元分析,來說明TM15-19型錨墊板的力學特性。

3.1 分析目的

利用ANSYS有限元分析軟件模擬TM15-19型錨墊板錨下受力狀況,計算錨墊板和混凝土等的應力應變,分析其結構是否合理。建立模型時,由于錨墊板、螺旋筋與錨下混凝土存在著復雜的傳力關系,所以結合在一起建模。

3.2 有限元模型及計算

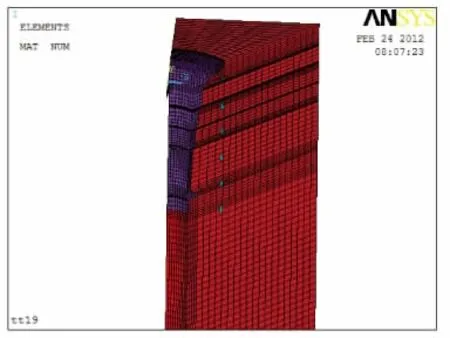

基于模型的對稱性,取1/8部分建模,錨墊板和混凝土之間用接觸來模擬,摩擦系數(shù)取0.6,螺旋筋與混凝土作為一體計算。錨墊板模型選取s ol id185實體單元劃分六面體網(wǎng)格,混凝土選取s ol id65實體單元劃分六面體網(wǎng)格,螺旋筋選取P i p e16桿單元劃分網(wǎng)格,有限元模型見圖7所示。主要計算結果見圖8、圖9所示。

圖7 有限元模型

圖8 錨墊板最大主應力云圖

圖9 螺旋筋m ises應力云圖

錨墊板為H T250,抗拉極限強度為250MPa,從圖8可以看出,錨墊板所受最大拉應力為73.640 8 MPa,遠小于抗拉強度極限,所以錨墊板結構是安全可靠的。

從圖9可以看出,螺旋筋應力非常小,最大才24.486 1MPa,這遠小于其材料Q235的屈服強度235MPa,所以螺旋筋是安全的。

3.3 小結

從以上分析可以看出,TM15-19型錨墊板結構在受到實際工程中最大荷載的情況下,錨墊板及錨下混凝土應力都較小,結構應該是安全可靠的。但是該計算只是作為設計時的一種參考,與實際工程不可能做到完全一致,因此還須做相應的荷載傳遞試驗來驗證結構的可靠性。

4 試驗研究

為保證項目技術的安全可靠,符合國際規(guī)范E T A G 013標準要求,該項目按有關試驗規(guī)范進行了大量的試驗研究,以下是各項試驗的概況。

4.1 荷載傳遞試驗

為驗證錨墊板及螺旋筋優(yōu)化后的性能指標是否滿足標準要求,項目組按歐標E T A G 013中荷載傳遞試驗要求進行了試驗。

主要試驗要求:

(1)最大裂縫寬度:

a.第一次達到上限荷載0.8 Fpk時,裂縫寬度不大于0.15mm;

b.最后一次達到下限荷載0.12 Fpk時,裂縫寬度不大于0.15mm;

c.最后一次達到上限荷載0.8 Fpk時,裂縫寬度不大于0.25mm。

(2)在循環(huán)加載過程中,試件的縱向及橫向應變讀數(shù)應達到穩(wěn)定。

(3)在循環(huán)加載過程中,試件的裂縫寬度的讀數(shù)應達到穩(wěn)定。

(4)測得的破壞荷載滿足:F u≥1.1 Fpk(fcm,e/fcm,0)。

試驗分別進行了7孔、12孔、19孔錨下荷載傳遞試驗,試驗結果滿足國際標準E T A G 013的要求。

4.2 TM15-19YL錨頭組件耐壓水密性試驗

按歐標ETAG 013 中條例C.2 Plastic pipes for external tendons 的要求,檢驗TM15-19Y L錨頭組裝件在1MPa及2MPa壓力下的水密性能,試驗通過了國檢中心的檢測,試驗結果滿足標準要求,見圖10、圖11所示。

圖10 1 MPa壓力時樣品狀態(tài)(無滲漏)之實景

圖11 2 MPa壓力時樣品狀態(tài)(無滲漏)之實景

通過試驗表明TM型錨具組件在加壓至2MPa過程中密封效果良好,未見有水從試驗裝置中漏出,且1MPa保壓時未見有掉壓現(xiàn)象。考慮到工程實際施工中灌注的是水泥漿,相對于水更不易滲漏,而且正常情況下的工作壓力要小于1 MPa,所以TM型體系是可以滿足施工需要,達到密封要求的。

5 結語

針對國外體外預應力橋梁大量采用經(jīng)濟性灌漿式體外索錨具的技術現(xiàn)狀,為了開拓國際市場和響應海外市場對體外索橋梁的經(jīng)濟性要求,通過優(yōu)化錨具構造參數(shù)、改進結構設計,研制出一種經(jīng)濟型灌漿式TM體外索錨具,并已成功應用于伊朗S A R D橋和香港灣仔橋。

該錨具采用圓塔形多級臺階承載結構、壓力密封兩項新技術,具有結構緊湊、造價低及施工簡便等特點,主要技術創(chuàng)新點如下:

(1)TM型錨墊板采用多級臺階承載方式傳遞錨固力,具有良好的錨下應力傳遞性能,且質(zhì)量更輕、傳力更有效。

(2)TM錨具組件采用壓力密封技術,達到國際規(guī)范ETAG 013標準的密封性能要求。