高鐵某站場路堤軌面沉降修復技術

高 超

(中國鐵建大橋工程局集團有限公司 天津 300300)

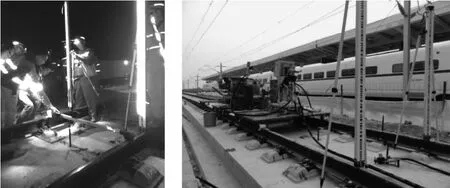

1 工程實況

本車站工點位于車站出站端,工點范圍內地下水位埋深大于50 m。項目區的最大凍土深度為108 cm,地震基本烈度七度。地表主要為Ⅲ級自重濕陷性砂質黃土(層厚15~30 m)。本段線路通過方式主要為路堤形式,平均填土高度8 m。基床底層填筑A組填料,基床底層以下部位填筑A或B組填料,基床表層填筑過篩的二級配碎石填料。橋涵過渡段采用水泥拌制的級配碎石填筑。地基處理采用1 m厚水泥改良土墊層(單層高強雙向經編土工格柵)+長短樁(CFG樁+水泥土擠密樁)處理。2014年開通運營至2016年3月,本段累計沉降量7.56~34.73 mm,整治范圍長度90 m。現場調查:排水系統設計完善,現場使用良好,坡腳無積水,道床板伸縮縫有變寬拉裂現象。

2 問題分析及對策

(1)病害問題分析:本段地基基礎和地下水等地質條件穩定,設計滿足規范,全段工程措施一致,沉降量與填土高度等因素無規律性。研究分析認為:路堤本體填壓密實度不均和地基施工局部存在缺陷是軌面高程不均勻沉降的主要原因,在周邊公路排水和灌溉水下滲等因素使地基含水率升高,場站、綜合工區綠化澆灌,路堤面部分嵌縫膠開裂致使降水下滲等因素使路堤本體含水率升高是軌面高程異常的重要誘因。

本工程軌面沉降量超過軌道扣件可調整范圍。常規的無砟軌道扣件調差范圍一般為15~20 mm,減掉施工誤差后可調區間降至20 mm以內。規范將容許沉降的這20 mm分成兩部分:即規范明確規定的路基工后沉降量不得大于15 mm,以及5 mm的運營后動荷載引起的附加沉降量。如果線路沉降超過設計值,將由軌道板和支撐層來承受線路不均勻沉降引起的附加彎矩和彎曲應力,繼而造成上部結構損壞,影響線路的平順和安全穩定。

(2)處治對策:為永久消除因路基軟弱造成的軌道板后續漸變沉降,采用地基表層和路基本體注漿技術進行加固[1],部分段落采用上部道床板結構注漿抬升調整沉降,進行快速修復。

3 工藝方法及注意事項

3.1 基底和基床本體注漿

3.1.1 注漿范圍

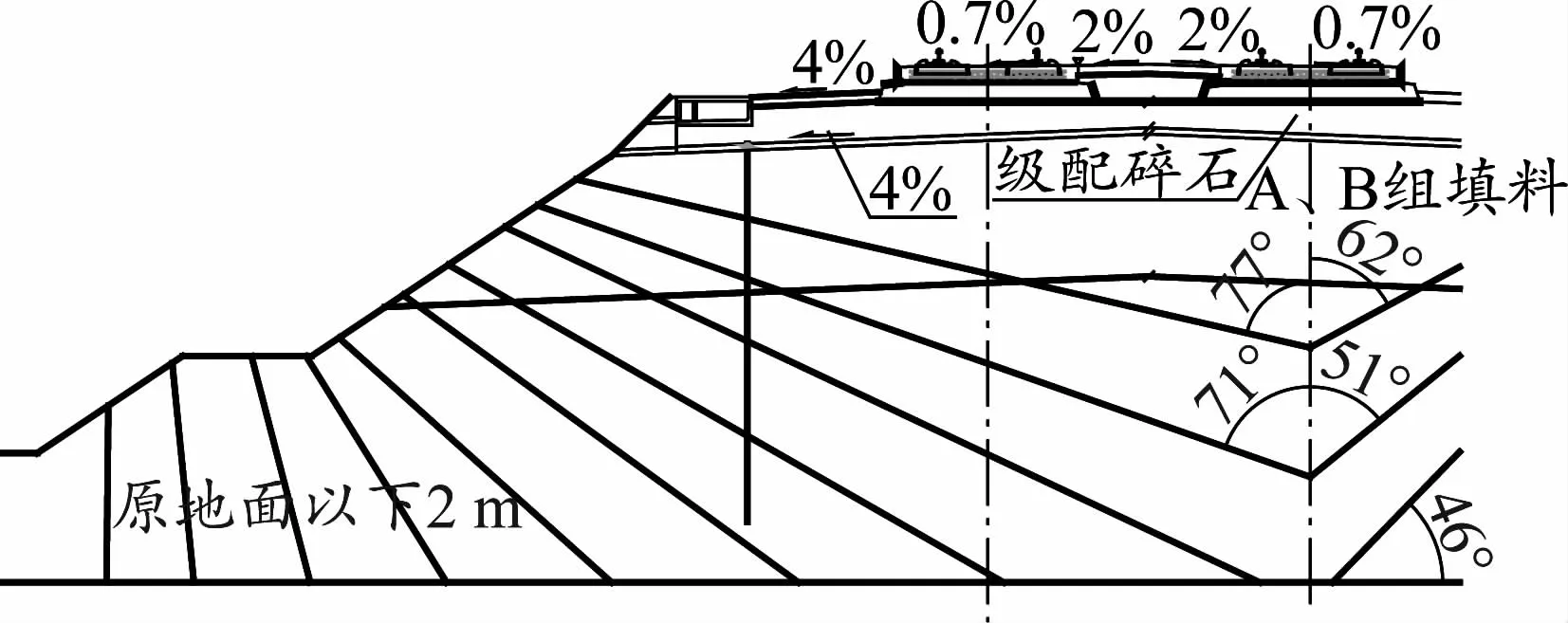

根據病害段落對路基基床以下及路堤本體采用鉆孔注漿加固技術,路堤主體鉆孔位置沿線路方向均勻布置,鉆孔間距為2.0 m,孔徑110 mm,地基注漿孔底進入地基以下2.0 m,注漿孔位置和鉆孔角度如圖1、圖2所示。

圖1 注漿橫斷面圖

圖2 注漿半平面圖

3.1.2 注漿材料及管材

孔內注漿材料采用硫鋁酸鹽水泥單液漿。選用硫鋁酸鹽水泥(有良好充盈性、早強高強、防滲抗凍特性)參配的單液水泥漿水灰配比確定為0.8∶1,套殼水灰土比1.6∶1.1,注漿孔孔深見圖1。注漿管管頂下2.0 m深處開始開孔。每孔灌漿結束后,用水泥含量為15%水泥砂礫石拌和物封孔,拌和物應緩慢灌入孔內。注意防止堵塞,以免孔內出現空洞段[2]。

地質鉆機鉆孔用的鉆桿套裝直徑φ110 mm的高硬合金鉆頭進行鉆孔,套管護壁。當鉆桿端部鉆至設計深度后拔出,插入鋼制注漿管至孔底進行注漿,見圖3。注漿管(袖閥管)使用單根長度2 m的φ76 mm無縫鋼管,壁厚6 mm(根據鉆孔尺寸選配袖閥管型號)進行加工制作。地面以下注漿部位設置每100 cm鉆4個φ1 cm的溢漿孔,孔口位置兩兩對稱布置。將溢漿孔空口開槽,開槽口位置安裝特制橡皮套(耐壓值4 MPa以上,以保證單向注漿),外套密封圈,開槽寬度為30 mm,槽深為2.5 mm;單根鋼管的接長連接采用套接并焊接,即每根中間段注漿管兩端套絲出5 cm長公母槽扣用以保證有效插入套接,將公槽扣一端兩兩對稱開鉆4個直徑1 cm的圓孔,使用時將公母槽扣有效套接在一起,在接縫預留孔處進行最后的電焊拼接[3]。

圖3 鉆孔示意

3.1.3 注漿參數

路堤基床內的注漿壓力值宜控制在0.2~0.3 MPa左右,擴散半徑約0.8~1 m,路堤基床以下部位的注漿壓力值宜控制在0.5~0.8 MPa范圍內。注漿管路控制在50 m以內,以防壓力散失。施工前綜合考慮各種不確定因素的影響,進行注漿工藝試驗總結,根據現場監控量測的數據及注漿試驗的效果選定注漿施工工藝及調整參數,必要時調整注漿孔間距以保證漿液完全充盈加固范圍,同時防止引起路基軌道上拱[4]。

3.1.4 漿液制作

漿液拌制全過程使用轉速不小于200 r/min的制漿攪拌機,攪拌時間不少于120 s,也不宜多于360 s。機子出漿口套裝100目的高韌性過濾網進行雜質過濾。

3.1.5 注漿作業

注漿作業前,必須先通過注漿工藝試驗將注漿壓力和工藝參數進行修正確定后,方可進行注漿作業[5]。倘若在注漿過程中出現堵塞、滲漏漿、竄漿等狀況時,可以采取跳孔或者換孔間隔注漿,待上一孔壓注的漿液初凝后再進行問題孔補注漿。在整個注漿過程中應對注漿部位上部地面的高程變化動態進行適時密切監控,一旦發現異常情況時應立即停止施工,綜合分析原因并采取妥善可靠措施后方可繼續作業[6]。

本工程選用較常用的KBY-90/21-37型號單液注漿機(坡腳處可采用ZBY-10/16-25型)作為注漿設備,見圖4。為保證注漿量,施工一般宜進行注漿管逐步漸退式分段注漿,防止地質不均勻對注漿效果造成影響。注漿分段間隔距離為100 cm,注漿速率 10~90 L/min為宜。在每一個鉆孔注漿完畢后應及時用清水對注漿管內壁進行沖洗,確保下次注漿時管壁潤滑通暢。

針對注漿時存在跑漿、漏漿、竄漿的情況,注漿量未達到工藝標準時要進行二次補充注漿,適當提高注漿壓力(0.1 MPa)以使漿液能在路基主體中均勻擴散填充。注漿時采用高壓全孔法,注漿應保證漿液濃度先稀后稠,直至注滿結束。注漿時要控制注漿方量及壓力,按照由小到大的過程,逐步提高[7]。

圖4 路基注漿

3.1.6 注漿順序及注漿控制

為了確保注漿的效果,現場整個作業區域采用分多部位、多次注漿的操作方法,實際作業時的注漿由結構外向內進行,即采取先注漿路基主體外圍結構部分,后注漿路堤及基底內部結構,分段間隔注漿的施工方式,以確保注漿漿液能夠擴散均勻并防止因局部擾動劇烈而引起路堤主體沉降[8]。

為保證對注漿質量的監控,作業時采用注漿壓力(壓力表)和注漿量(流量計)雙指標控制,并對注漿區域和軌道高程進行高頻率實時監測。在注漿過程中需要注意,如果存在每步距進尺單管注漿方量能符合指標要求,但注漿壓力遠低于設計值的情況,此時需要調整注漿工藝,一般進行間歇不連續注漿并縮短漿液的膠凝時間,同時調整注漿量至設計注漿量的兩倍,以確保注漿質量。

3.1.7 注漿效果檢測

在路肩設2個檢查驗證孔,鉆孔取芯采用地質鉆,深度穿透注漿范圍0.5 m。取芯樣本漿液充盈率10%~15%。

3.1.8 施工注意事項

(1)施工前必須進行鉆孔試鉆和注漿工藝試驗。選擇具有代表性的施工地段或部位進行鉆孔試鉆和注漿工藝試驗,以選擇和確定單漿液水灰配比及攪拌時間、外加劑種類及摻量、注漿壓力值范圍、注漿速率及方量等注漿參數。

(2)整治工程施工工期緊,交叉施工多,盡可能做好對其他工程及設施的保護,并采取有效措施保證施工安全,加強施工工程中廢渣廢液處理,防止對環境造成破壞。采取有效措施防止施工水和養生水進入路基本體、護道及坡腳附近。

3.2 軌道板注漿抬升

3.2.1 工藝原理

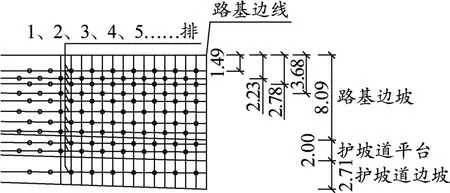

本車站軌道設計為CRTS-I型雙塊式無砟軌道結構型式。將無砟軌道軌面高程抬升至標準墊板狀態下的設計高程+3 mm(誤差控制±3 mm)。抬升區段兩端與未抬升區段自然順接。施工方法是:一般首先壓注高聚物注漿材料(無側限抗壓強度符合設計要求)對鉆孔后的軌道結構進行抬升,即在與軌道板分離后的支承層上壓注漿液,軌道標高到位后再壓注輕質聚合物砂漿對底座板空腔部位實現密實填充[9],見圖 5。

圖5 無砟軌道結構注漿抬升原理示意

在實際操作中,軌道板抬升量小于10 mm時,可采用直接壓注高聚物注漿材料的方法對結構空隙進行填充;當軌道板抬升量大于10 mm時,壓注輕質聚合物砂漿對結構空隙進行填充。與此同時也可以對軌道板脫空、錯臺、積水、偏移情況進行有效修復[10]。

3.2.2 施工方法

(1)軌道板抬升量的計算和確認。作業前布控精密測量控制網,現場逐點核對CPⅢ標高數據,采用電子水準儀和全站儀分別對線路的標高及平面數據進行觀測和記錄,計算并確定抬升區段各承軌臺板的初始標高及軌道平面位置,并根據設計高程計算抬升高度。

(2)注漿孔的布設。根據設計圖紙布設和標注注漿孔。施工中布設注漿孔孔位時,應結合現場實際情況,盡量將既有軌道板等軌道結構處的鋼筋位置避開,防止在鉆孔作業時對軌道結構內部的鋼筋造成破壞;同理進行鉆孔作業時,對于軌道上的預埋線纜、鋼軌彈條扣件、梭頭、錨固鋼筋、電氣設備等位置也要妥善避開或采取有效的保護措施。

(3)鉆孔及封孔。按標記好的孔位進行鉆孔,見圖6。鉆孔作業完成后,及時收集并清理開鉆的塵土,防止造成現場環境的污染。同時對鉆孔口進行臨時封閉保護,以防雜物及雨水混入。

圖6 軌道板鉆孔

(4)安裝注漿管及注漿。先將上步臨時封閉的注漿孔口雜物清理干凈,再將注漿管放入注漿孔中,安設牢固調緊。在注漿作業前,首先將注漿設備調試到良好工作狀態,確保設備正常運行,并對注漿料的質量進行試驗檢測,確定漿液質量滿足注漿指標要求;現場再次檢驗復核各注漿孔點的抬升尺寸。

在注漿作業前,應根據沉降觀測的結果,預先確定待注漿板塊編號和注漿次序。軌道板抬升注漿時,宜從沉降量最大的點開始并向兩側開展。填充孔注漿時,宜先從線路中線兩側高程較低的一側微量注漿,待兩側高程持平后再正常作業。在軌道板進行注漿抬升的整個作業期間,必須使用兩臺電子數字水準儀(DS05型,測量等級二級以上)配合使用軌檢尺對軌道板左右兩側軌道標高變化情況進行全時量測,當到達預定抬升標高后立即暫停注漿。同時,采用全站儀對軌道板中線位置偏移情況進行量測。在道床板中心線附近預埋或利用既有中線偏移監測點(用CPⅢ測量預埋件),見圖7。在對軌道板進行注漿填充過程中,指定專人對軌道板中線兩端軌道標高進行跟蹤量測,發現軌道標高有異常變動時立即停止注漿[11]。此外,指派專人加強對注漿點附近的軌道結構進行監控。如發現軌道結構出現開裂、凸起或漏漿等情況,應立即停止注漿。某個注漿點注漿完成后,及時拆除該點的注漿管。

圖7 軌道板抬升監控測量

(5)封堵注漿孔。經復測抬升區段內的軌道高程滿足設計要求后,采用M40標號以上的快凝(微膨脹)砂漿對注漿孔進行封閉抹平,見圖8。

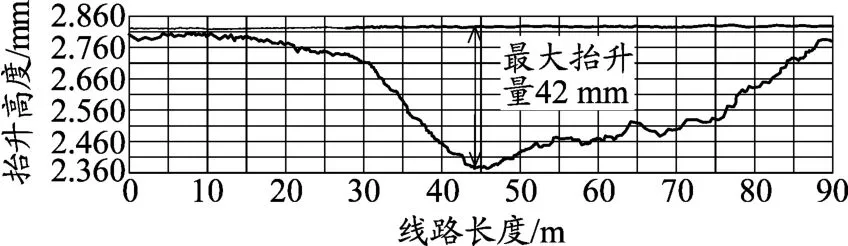

圖8 線路抬升前后線路線形比較

3.2.3 注意事項

(1)一般應從整治段沉降量最大的區段開始,依次向兩邊抬升,以逐步釋放軌道內應力,避免在抬升過程中產生新的應力造成軌道結構損壞。

(2)每次最大抬升高度不宜超過10 mm。

4 其他措施

全面排查站場路堤面排水設施,確保水溝標高低于周邊,縱坡平順沒有積水,溝底無開裂。重點檢查右側與綜合工區相連等匯水區域較大地段的排水設施情況,以消除隱患。與地方有關部門積極溝通協商,妥善解決公路排水、灌溉系統退水,涵洞上下游疏通等問題。

5 效果檢測

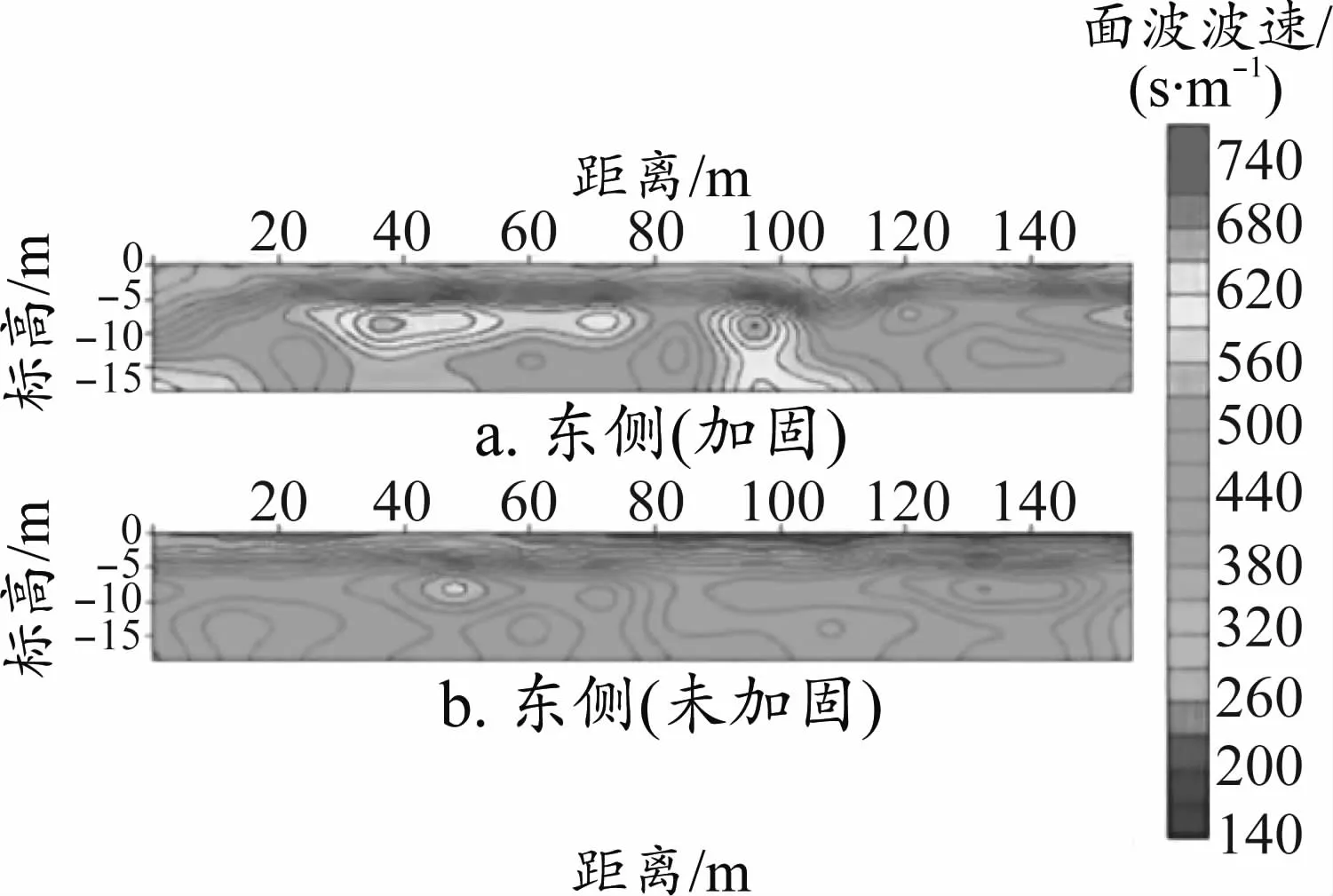

施工結束后,采用瑞雷波法對路基主體內部進行無損探測。瑞雷波法檢測具有快捷高效、無損、整體連續的優點,避免了因檢測點間斷、獨立而得到的不良檢測結果進行評價[12]。現場采用SWS-5型面波儀,路基斷面按照10 m間距均勻布點檢測,綜合評測路堤壓實度及承載力。

圖9為軌面沉降修復后采用瑞雷波法探測的結果,圖中可見沉降修復后路堤主體內的波速有明顯的提高,整體性情況良好。經過12個月的軌道沉降觀測,路基主體和基床已穩定,軌道板結構尺寸和軌面高程滿足設計要求,病害徹底消除。

圖9 路基主體檢測波形

6 結束語

運營高鐵無砟軌道沉降修復整治的技術難度及質量控制要求較高,施工時隱患排除和質量控制是關鍵。本技術對路基擾動較小,基本不增加附加荷載,規避了附加荷載導致路堤進一步沉降變形的風險,同時實現了天窗時間內對無砟軌道結構的快速修復。本工程修復2年以來能夠正常運營,沉降修復后的軌面高程符合原設計要求,路堤基底和基床本體、軌道板結構的力學指標能夠滿足運營軌道的平順要求,整體穩定,效果良好。