4LZY-7型全喂入油菜聯合收獲機的設計與試驗

楊 洋,孫步功,張 鵬,張克平,田佳壯,張 濤

(甘肅農業大學機電工程學院,甘肅 蘭州 730070)

傳統油菜收獲分為機械收獲和人工收獲兩種方式。收獲機械包括分段式收獲機械與聯合式收獲機械[1-3]。目前,國內機械收獲方式處于一種由分段式收獲機械到聯合式收獲機械的過渡階段。與分段式收獲機械相比較,聯合式收獲機械損失率更低,作業速度更快,而且作業更加靈活,特別適用于西北地區在陰雨時節及氣候多變的情況下進行搶時、搶節、搶收,因此聯合收獲機也成為農機市場的需求主體[4-5]。

現有的油菜聯合收獲機,普遍存在損失率大、含雜率高的問題。總損失率均達到10%~20%,而割臺損失率占到了總損失率的70%以上。針對上述問題,黃小毛等[6]對割臺增設了一種橫氣流氣壓收集裝置,籽粒收集率為70.34%。冀牧野等[7]設計了一種梳脫式割臺,其中梳凈率最高為88.3%。萬星宇等[8]針對油菜清選系統,提出了一種旋風分離系統,清選損失率與含雜率分別為6.54%與9.79%。宗望遠等[9]研究設計了一種軸流式的脫粒裝置,只有在喂入量低于2.5 kg·s-1時,才能達到夾帶損失率為1.81%的最佳效果。試驗表明,現有的油菜聯合收獲機仍存在損失率大、含雜率高的問題。西北地區的主栽油料作物是油菜,其種植面積大,但是收獲機械化率低。因為西北地區油菜種植以條播、撒播等密植模式為主,成熟后的油菜分蘗之間互相纏繞,傳統分禾器無法分禾,機器難以通過完成作業[10-12]。種植地區山脈盆地相間分布,油菜成熟期不同,作物高度參差不齊,同樣不利于機械收獲[13-14]。而且復雜的坡地作業環境,為機械收獲帶來了困難。

為此,本課題針對西北地區獨特的種植模式和作業環境,在現有油菜聯合收獲機的研究基礎上,設計了一種4LZY-7型全喂入油菜聯合收獲機,該機可望解決分禾難、作業效率低、損失率高等問題,以降低作業成本,提高收獲效率。

1 整機結構與工作原理

1.1 結構組成

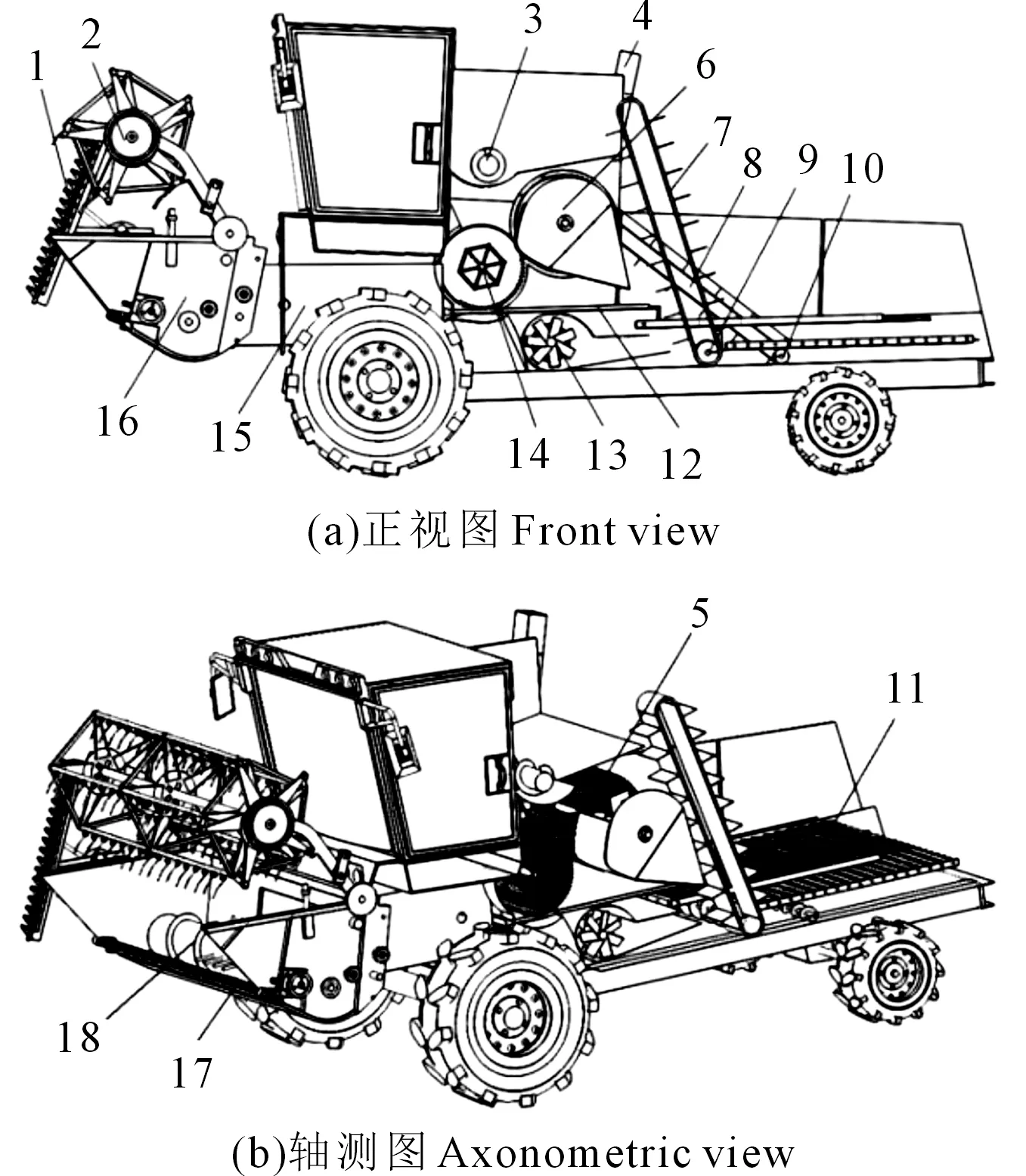

4LZY-7型全喂入油菜聯合收獲機主要由割臺部分、過橋結構、脫粒系統、清選裝置、底盤,以及行走輪組成,其結構簡圖如圖1所示。其中,割臺部分由割臺框架16、橫向切割器17、擺環箱、縱向割刀1、縱向割刀傳動機構、割臺絞龍、偏心撥禾輪2以及控制偏心撥禾輪升降桿的液壓裝置等組成;過橋結構由過橋外殼和鏈耙式輸送器組成;脫粒系統由釘齒式切流滾筒14和紋桿-釘齒式混合橫軸流滾筒5組成;清選裝置由離心分機13、抖動板12和雙層振動篩11組成。

1.2 傳動系統及工作原理

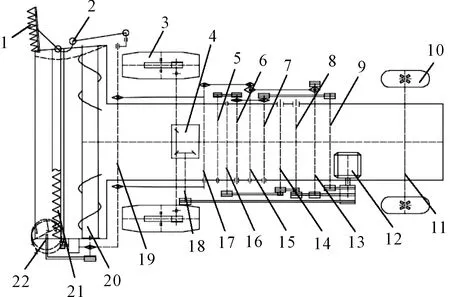

油菜聯合收獲機傳動系統如圖2所示,發動機功率為102.9 kW,發動機軸從機身左側引出并連接一個皮帶輪作為主動輪,由這一個主動輪帶動三個功能各不相同的從動輪轉動。機身左側,從動輪1通過傳動軸9把動力傳到機身右側;從動輪2通過皮帶輪傳動分別帶動風機軸、篩底輸糧絞龍軸和二次復脫絞龍軸轉動,并且通過傳動軸13把發動機動力從機身左側傳到右側;從動輪3把動力傳入變速箱,連接無級變速器帶動行走輪轉動。機身右側,傳動軸13通過同軸皮帶輪和鏈輪先后帶動清選裝置動力軸和過橋主動軸進行轉動;傳動軸9通過皮帶輪分別帶動兩個滾筒軸和卸糧絞龍軸轉動;縱向割刀及其傳動機構、割臺絞龍、橫向切割器以及偏心撥禾輪都由過橋從動軸進行驅動。

1.縱向割刀;2.偏心撥禾輪;3.卸糧絞龍;4.卸糧筒;5.橫軸流滾筒;6.秸稈粉碎機;7.刮板式輸糧器;8.復脫刮板輸送器;9.輸糧絞龍;10.復脫絞龍;11.雙層振動篩;12.抖動板;13.離心風機;14.切流滾筒;15.連接過橋;16.割臺框架;17.橫向切割器;18.割臺絞龍1.Vertical cutter;2. Cam-actionreel;3. Grain unloading conveyor;4.Gain unloading tube;5. Horizontal axis flow roller;6. Straw crusher;7. Scraper feeder;8. Multiple stripper scraper feeder;9. Feeding conveyor;10. Multiple stripper conveyor; 11.Double-deck vibrating screen;12. Vibration plate; 13. Centrifugal fan;14. Cutting roller of flow;15. Connector; 16. Cutting table Frame; 17. Horizontal cutter;18. Cutting conveyor圖1 4LZY-7型全喂入油菜聯合收獲機結構簡圖Fig.1 Structure diagrams of 4LZY-7 full feeding combineharvester of rapeseed

1.縱向割刀;2.縱向割刀傳動機構;3.行走輪(前) ;4.變速箱;5.卸糧絞龍軸;6.切流滾筒軸;7.橫軸流滾筒軸;8.復脫絞龍軸;9.傳動軸;10.行走輪(后);11.后輪輪軸;12發動機;13.傳動軸;14.輸糧絞龍軸;15.清選裝置動力軸;16.風機軸;17.過橋主動輪軸;18.變速箱輸入軸;19.過橋從動輪軸; 20.割臺絞龍;21.橫向切割器;22.偏心撥禾輪1.Vertical cutter; 2.Vertical cutter drive mechanism; 3.Front wheel;4. Transmission;5. Shaft of grainunloading conveyor; 6.Shaft of flowcutting roller;7. Shaft of horizontal axis flow-roller;8. Shaft of multiple stripper conveyor; 9.Transmission shaft;10. Back wheel; 11. Shaft of back wheel; 12. Engine;13. Transmission shaft;14. Shaft of feeding conveyor;15. Power shaft of the cleaning device; 16.FanShaft;17. Active shaft of connect the bridge; 18. Shaft of transmission;19. Driven shaft of connecting bridge;20. Cutting conveyor;21. Horizontal cutter;22. Cam-actionreel圖2 油菜聯合收獲機傳動系統圖Fig.2 The diagram of transmission system of rapeseedcombine harvester

作業前,機手根據田間地形及作物高度,對油菜莖稈切割高度和撥禾輪軸高度進行調整,以加裝縱向割刀一側作為分禾側,把作業區域分為即割區和待割區。作業時,由縱向割刀切斷兩個區域之間纏繞的油菜莖稈完成分禾,處于即割區的作物由偏心撥禾輪撥齒撥向橫向切割器,并由橫向切割器將作物切斷,同時撥倒推送到割臺上,經由割臺絞龍,將作物推集到割臺中部,再由伸縮撥指機構將作物送入過橋口。然后由過橋口內的鏈耙機構把莖稈輸送到釘齒式切流滾筒進行第一次旋轉脫粒,脫下的籽粒經過滾筒凹板進入清選系統,未脫下籽粒的果莢及莖稈的混合物,在離心力和釘齒的作用下進入到紋桿-釘齒混合式橫軸流滾筒,進行第二次復脫。脫粒后的大部分油菜籽、小部分未脫出的青莢和細小莖稈,經過滾筒凹板進入風篩系統進行清選,而長莖稈等脫出雜物軸向運動到軸流滾筒的另一端進入秸稈粉碎機構,經旋轉刀片切碎后拋灑還田用來培肥土壤。進入清選系統的菜籽、青莢和細小莖稈經過抖動板的抖動輸送作用使籽粒與細小雜物逐漸分離形成料簾落入振動篩,在離心風機的作用下將混合物揚起。根據懸浮風速的差異性[15-16],使得大部分籽粒在重力作用下掉入前篩下的籽粒輸送倉,經輸糧絞龍和刮板式輸糧器送入糧倉,較輕的雜物在離心風機和雙層振動篩的作用下吹出機外,未脫凈的雜穗、青莢落入篩尾,經尾篩落入二次復脫倉,輸送回脫粒滾筒進行二次脫粒。

1.3 油菜收獲農藝要求及樣機主要技術指標

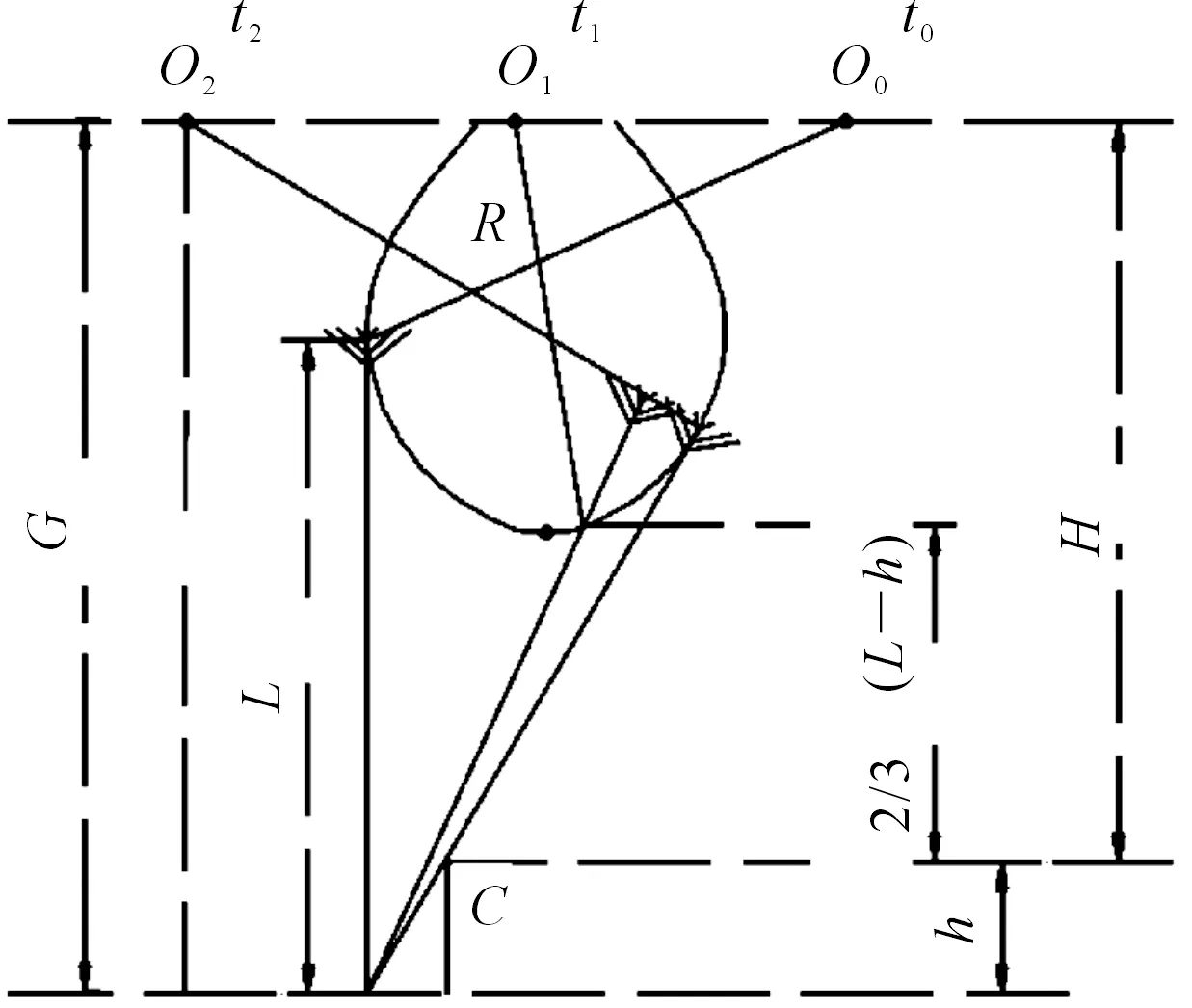

4LZY-7型全喂入油菜聯合收獲機油菜收獲農藝模式如圖3所示。其中,油菜割茬高度h為35~40 cm,偏心撥禾輪軸高度H根據油菜莖稈高度L、割茬高度h、偏心撥禾輪半徑R進行調整。作業時,偏心撥禾輪做自轉與前行的復合余擺線運動,t0~t1時刻,偏心撥禾輪軸由O0運動到O1且撥禾輪垂直入禾,擊打在割后油菜莖稈重心位置2/3(L-h)處,同時對油菜莖稈進行推送作用;t1~t2時刻,莖稈進入橫向切割器切割范圍,在C點處切斷莖稈然后經偏心撥禾輪的作用將莖稈推送到割臺上。

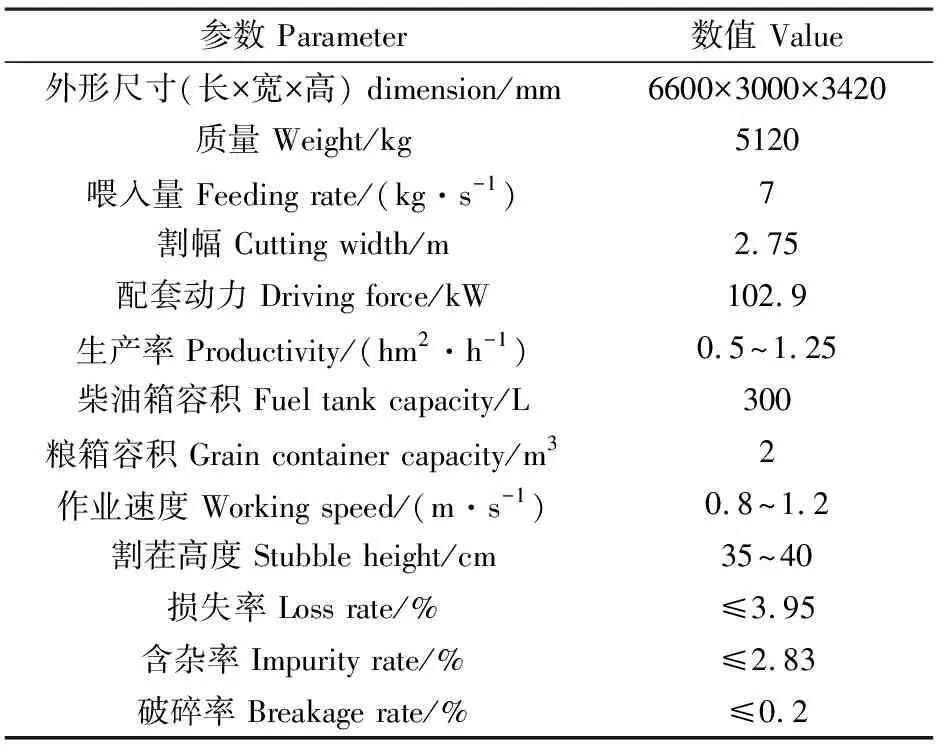

查閱國家標準并結合現有稻麥聯合收獲機的作業性能對油菜聯合收獲機進行設計,得到該研究作業機的主要技術參數,如表1所示。

2 關鍵部件設計

2.1 割臺部分

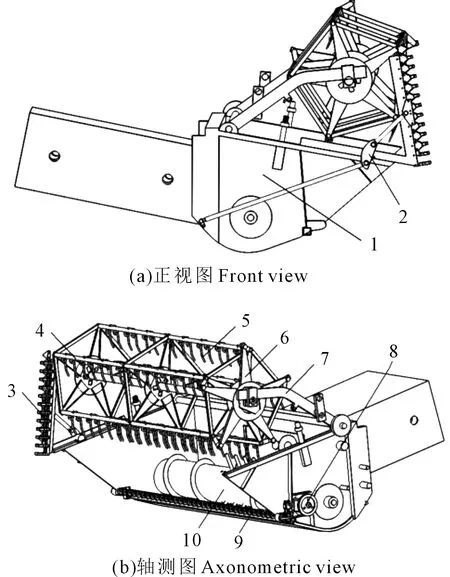

割臺部分由割臺框架、縱向割刀、縱向割刀傳動機構、偏心撥禾輪、偏心撥禾輪撥齒、撥禾輪液壓升降桿、擺環箱、橫向切割器、割臺絞龍,伸縮扒指機構等部件組成,其結構簡圖如圖4所示。

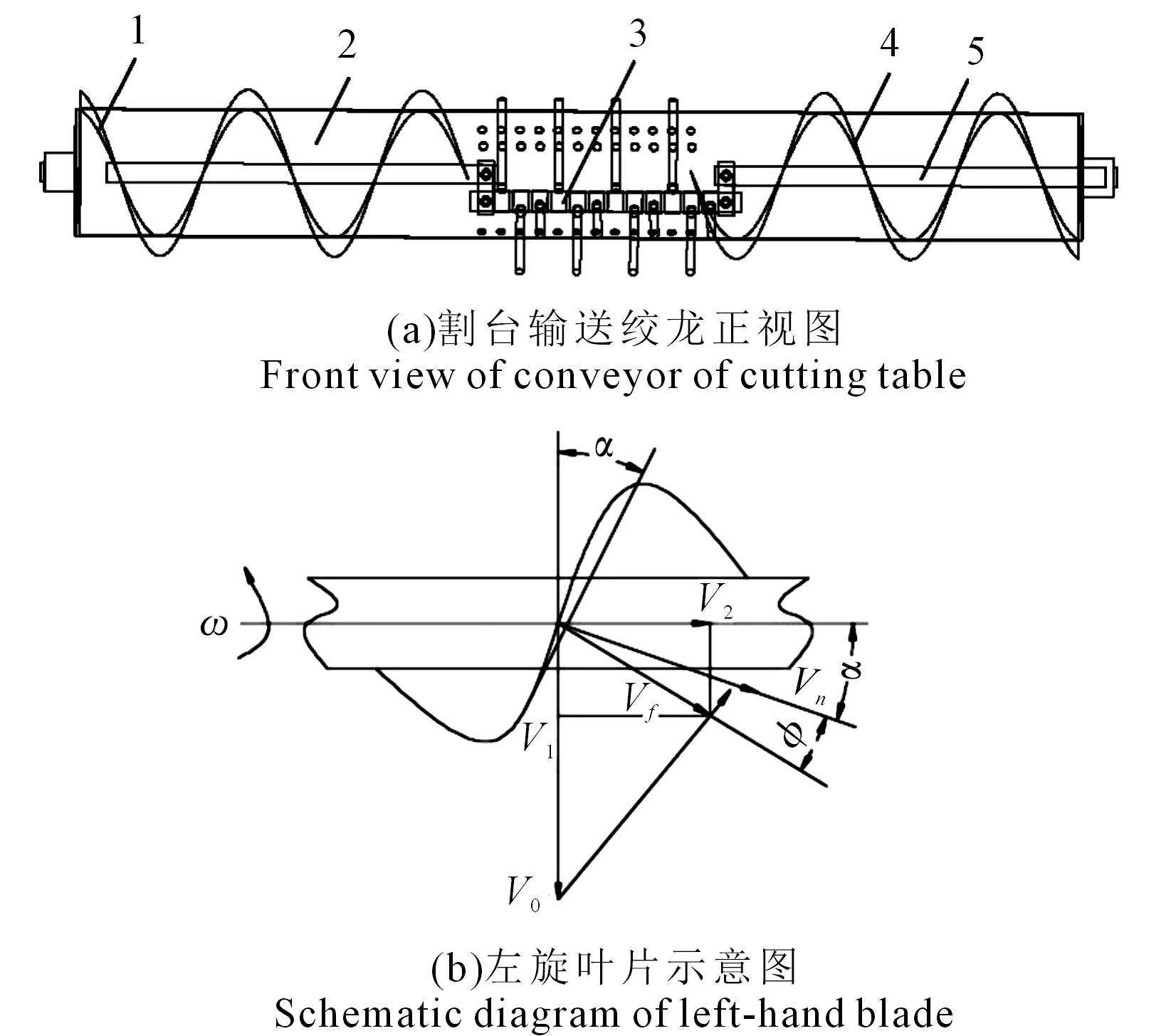

2.1.1 割臺絞龍 該部分由滾筒、滾筒軸、伸縮扒指機構以及左右旋向不同的螺旋葉片組成。針對大喂入量、高效率的作業要求,對比現有單側輸送絞龍,設計采用了一種雙向推送絞龍,提高了作業效率。其結構簡圖如圖5所示。

圖3 油菜收獲農藝模式Fig.3. Agronomic model of rapeseed harvest

表1 油菜聯合收獲作業機的主要技術參數

1.割臺框架;2.縱向割刀傳動機構;3.縱向割刀;4.撥禾桿;5.撥禾輪撥齒;6.偏心撥禾輪;7.撥禾輪液壓升降桿;8.擺環箱;9.橫向切割器;10.割臺絞龍1.Frame of cutting table; 2. Drive mechanism of vertical cutter;3.Vertical cutter;4. Straw polling rod; 5. Teeth of straw polling wheel;6. Cam-action reel;7. Hydraulic lifting rod of straw polling wheel;8. Vibration box;9. Horizontal cutter; 10. Cutting table conveyor圖4 割臺部分結構簡圖Fig.4 Diagram of cutting table

1.滾筒軸;2.滾筒外殼;3.螺旋葉片;4.伸縮撥指1.Roller shaft; 2. Drum shell; 3. Spiral blade; 4. Telescopic rod圖5 割臺絞龍結構簡圖Fig.5 Diagram of cutting conveyor

該研究設計的割臺絞龍螺旋葉片內徑為330 mm,葉片螺距為500 mm,為了避免割臺絞龍軸在工作時發生徑向跳動以及達到穩定工作的要求,割臺絞龍軸的轉速不宜過高,大約在80~100 r·min-1,將參數帶入數學公式(1)~(3),計算得到割臺絞龍的軸向推進速度V2[17-18]:

V2=ωrsinα·cos(α+φ)/cosφ

(1)

式中,S為割臺絞龍的螺距(mm);n為絞龍推運器的轉速(r·min-1);α為螺旋升角(°);f為摩擦系數f=tanφ;φ為摩擦角,鐵皮對物料的摩擦角為16°35′。

已知螺距為500 mm,螺旋葉片內外直徑分別為330 mm和430 mm,根據下列公式(2)求得葉片的螺旋升角為22°74′:

(2)

最大工作轉速n=100 r·min-1,帶入式(1)得到推運器橫向推送速度V2=0.65 m·s-1。并通過式(3)求得割臺輸送絞龍的喂入量為7 kg·s-1。

Q=2×47D2φtncγ

(3)

式中,D為螺旋葉片外徑;φ為裝滿系數;c為傾斜輸送時的修正系數,取1;γ為物料容量。

對伸縮扒指的長度L及偏心距進行設計。當扒指轉到后方應縮回筒體內,但為了防止扒指端部磨損,扒指在筒體外應留有10 mm余量。當扒指轉到前方應伸出筒體螺旋葉片外40~50 mm,以便達到一定的抓取能力。因而得出:

e=(lmax-lmin)/2

(4)

L=r+e+lmin

(5)

式中,e為偏心距(mm);lmin為撥指伸出滾筒的最大伸出長度(mm);lmin為相對方向的最小伸出長度(mm);r為滾筒半徑(mm)。

通過螺旋葉片的內徑及撥指伸出滾筒外殼的最大與最小伸縮量,得出伸縮撥指的長度L為240 mm,偏心距e為65 mm。

2.1.2 偏心撥禾輪 該部分由撥禾輪輪軸、撥齒、輻盤和輻條組成主框架,并在撥禾輪軸一端裝有與撥禾輪軸呈偏心的圓環和與撥禾輪輻條長度相等的平行輻條,形成偏心撥禾輪結構,以調節撥齒及撥禾板的前后傾角,其結構簡圖如圖6(a)所示。偏心撥禾輪相對于作物的運動軌跡,是其圓周運動與機器前進運動所合成的余擺線運動軌跡,其運動軌跡圖如圖6(b)。

專用于油菜收獲的偏心撥禾輪直徑,其大小與油菜的植株高度和切割高度有關,為了不致打裂果莢,撥禾桿應從豎直方向插入禾叢,其最低位置點應在作物切斷部分的中心g點略微偏上[19]。如果位置太高,則撥禾時間過短,莖稈會未經切割即發生回彈,如果位置太低,撥禾輪將會對作物植株產生很大的作用力,將會打裂果莢,損失率將會成倍上升。所以確定偏心撥禾輪的直徑與安裝高度和割臺損失率緊密相連,根據式(6)~(7)可以得出偏心撥禾輪的直徑D,撥禾輪軸的安裝高度以及與橫向切割器的水平距離可以根據式(8)~(9)求出。

D≤2λe/(λ-1)

(6)

e=(l-h)/3

(7)

式中,λ為撥禾輪速比;e為切斷莖稈重心g到植株頂端的距離(m);l為作物平均高度(m);h為切割高度(m)。

實際測得青海省“青油331”型雙低油菜植株平均高度為1.57 m,割茬高度在35~40 cm左右。輪速比λ設為1.75,帶入式(6)~(7)得到切斷莖稈重心g到植株頂端的距離e為0.407 m,撥禾輪直徑D為2.436 m。結合實際作業情況與割臺框架整體結構,最終撥禾輪直徑D=1.4 m,即進行作業時偏心撥禾輪軸應在作物頂端上25~30 cm處。

撥禾輪安裝位置滿足垂直插禾和穩定推送要求,即

(8)

(9)

式中,H為撥禾輪軸距割刀面的垂直距離(m);B為撥禾輪軸距割刀面的水平位置(mm)。

把各參數帶入式(8)與式(9)得H最大值為1.62 m,b為574 mm。綜合考慮到撥禾輪太高會使莖稈向上帶起發生纏草現象和果莢炸裂掉落割臺的問題,設計時選取H=1.6 m、B=300 mm作為撥禾輪安裝參數。

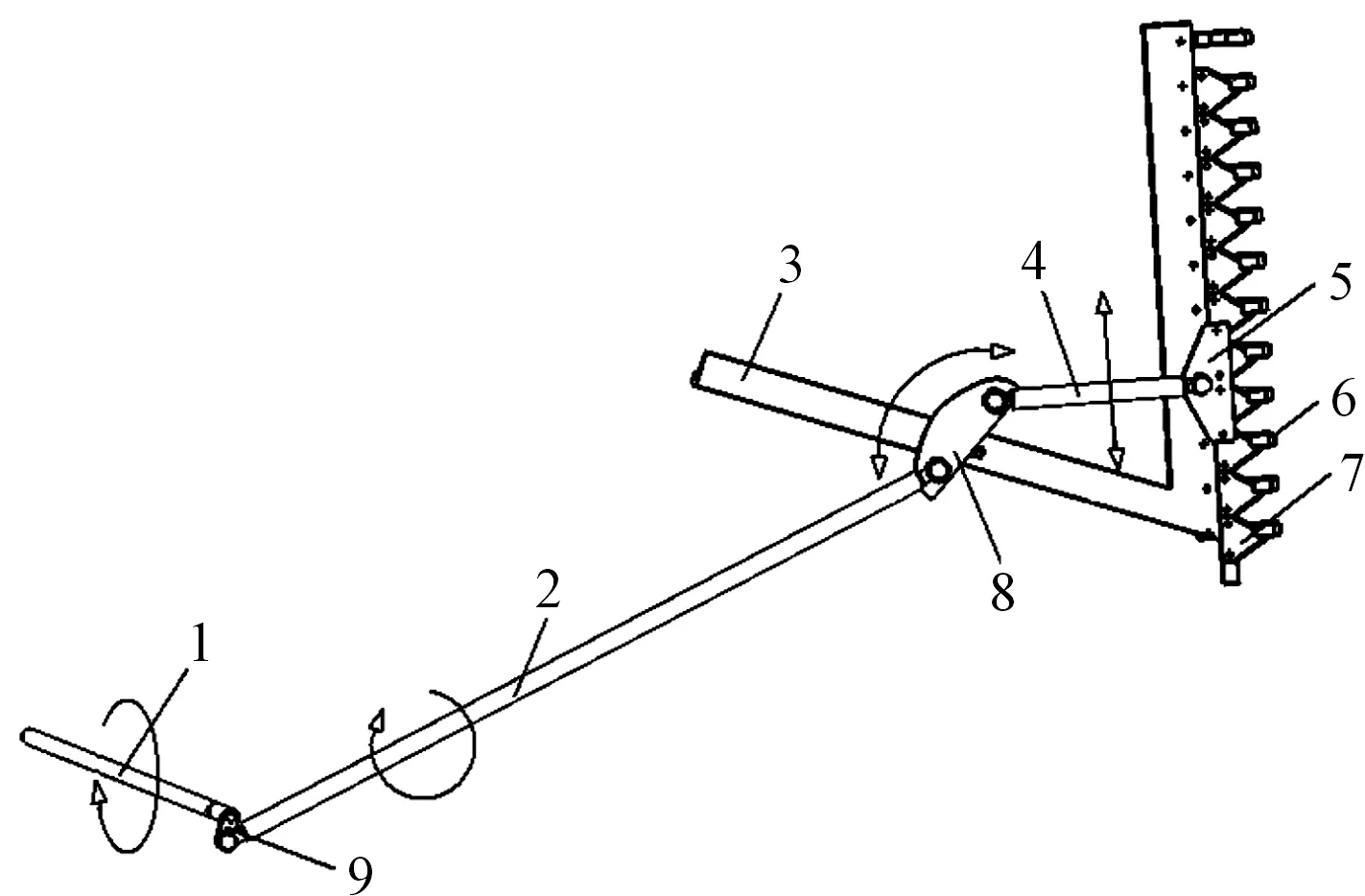

2.1.3 縱向割刀及其傳動機構 針對現有分禾器無法對油菜進行分禾,以及圓盤割刀堵塞問題,以曲柄搖桿機構與搖桿滑塊機構為基礎,設計了一種縱向割刀及其傳動機構,代替傳統分禾器進行分禾。其運動簡圖如圖7所示。刀片采用標準Ⅱ型,切割行程S、動刀片間距t和定刀片間距t0三者之間關系為S=t=t0=76.2 mm。

其中,驅動桿和連桿通過曲柄連接形成一個偏心連桿機構。連桿帶動鉸接在縱向割刀架上的中心轉桿做一定角度的圓周擺動運動。中心轉桿帶動鉸接在另一端的搖桿及與搖桿鉸接的動刀片作往復切割運動,根據式(10)~(11)求出縱向割刀的曲柄轉速n。

Vp=βgVm

(10)

n=30Vp/S

(11)

式中,Vp為動刀片的平均速度(m·s-1);βg為收割機的切割比,取βg為1[20];Vm為撥禾輪線速度;S為動刀行程。

求得動刀片的切割速度為1.0 m·s-1,曲柄轉速為400 r·min-1。

2.2 脫粒系統

脫粒系統是油菜聯合收獲機的核心部分,它直接影響機器的損失率。現有的改裝型油菜聯合收獲機,依舊使用原有稻麥聯合收獲機的脫粒裝置和純釘齒式脫粒元件,損失率很大。本次設計針對油菜的果莢型角果,重新確定脫粒方式以及脫粒元件。

1.驅動桿;2.連桿;3.縱向割刀架;4.搖桿;5.動刀鉸接板;6.護刃器;7.動刀片;8.中心轉桿;9.曲柄1. Driveshaft; 2. Connecting rod; 3. Vertical cutter holder;4. Rocker rod;5. Moving knife hinge plate;6. Blade guard;7. Cutter blade; 8. Center turningpole; 9. Crank圖7 縱向切割器機構運動簡圖Fig.7 Kinematic diagram of picking reel

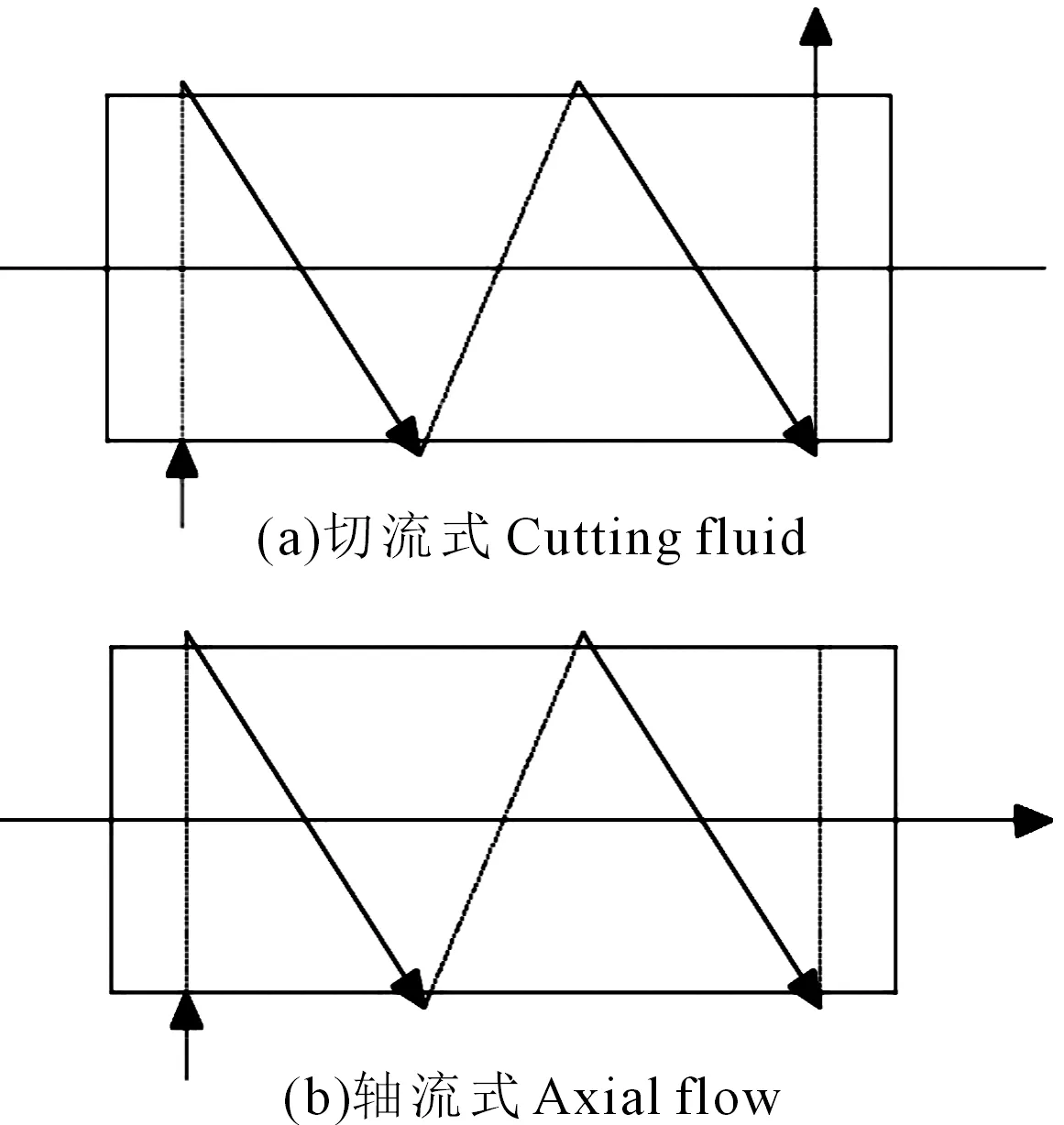

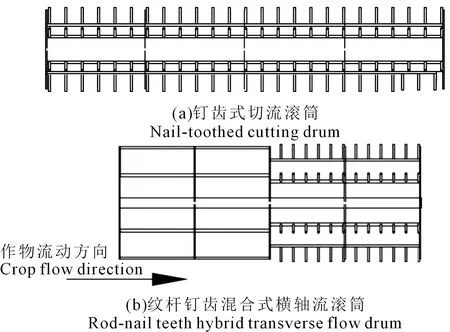

2.2.1 雙滾筒設計 脫粒裝置采用雙滾筒設計[21-23],其中第一滾筒為切流式滾筒,第二滾筒為橫軸流式滾筒,作物在滾筒中的流動形式如圖8所示。

圖8(a)為切流式滾筒作物工藝流程,作物自徑向進入也自徑向排出,圖8(b)為橫軸流式滾筒作物工藝流程,作物自徑向進入自軸向排出。根據成熟期前后油菜果莢易炸裂的農藝特性,確定脫粒原理以梳刷、沖擊為主,搓擦為輔(主要針對一些半成熟夾青角果)。因此切流滾筒選用以梳刷與沖擊為主的釘齒式滾筒不但可以提高油菜的脫凈率,而且可以利用釘齒的抓取特性作為中間輸送裝置,無過渡的連接第二滾筒以提高工作效率。橫軸流式滾筒設計為紋桿-釘齒式混合滾筒。前半軸為紋桿式以搓擦脫粒為主,主要針對一些半成熟夾青角果,后半軸為釘齒式對搓擦后的果莢進行捶打和梳刷。脫粒裝置的設計與選型充分與油菜果莢特性相結合,使農機與農藝達到結合。其結構簡圖如圖9所示。

橫軸流滾筒設計為1 800 mm,滾筒圓周轉速在15~20 m·s-1之間,切流滾筒直徑450 mm,軸流滾筒直徑為550 mm,根據式(12)可求得橫軸流滾筒的喂入量:

圖8 滾筒內作物流動形式Fig.8 Flow pattern of crops in a drum

圖9 滾筒結構簡圖Fig.9 Diagram of cylinder structure

(12)

式中,q為脫離裝置的喂入量(kg·s-1);L為滾筒長度(m);q0為滾筒單位長度允許承擔的喂入量(kg·s-1·m-1),P型收割機取q0為4[24]。

已知橫軸流滾筒長度L帶入式(12),求得橫軸流滾筒裝置的最大喂入量是7.2 kg·s-1。

滾筒消耗總功率N,包括空轉時克服各種摩擦力消耗的功率總和N0和滾筒在脫粒過程中消耗的總功率NT兩部分。

N=N0+NT=Aω+Bω3+qv2/1000(1-f)

(13)

式中,ω為滾筒角速度(rad·s-1);v為滾筒圓周速度(m·s-1);A為系數,取0.2×10-3;B為系數,與滾筒轉動時的迎風面有關,取0.48×10-6;q為喂入量(kg·s-1);f為搓擦系數,取0.8[24]。

設N1為切流滾筒消耗的功率,N2為軸流滾筒消耗的功率,則脫離裝置消耗的總功率N總=N1+N2,求解為21.875 kW。

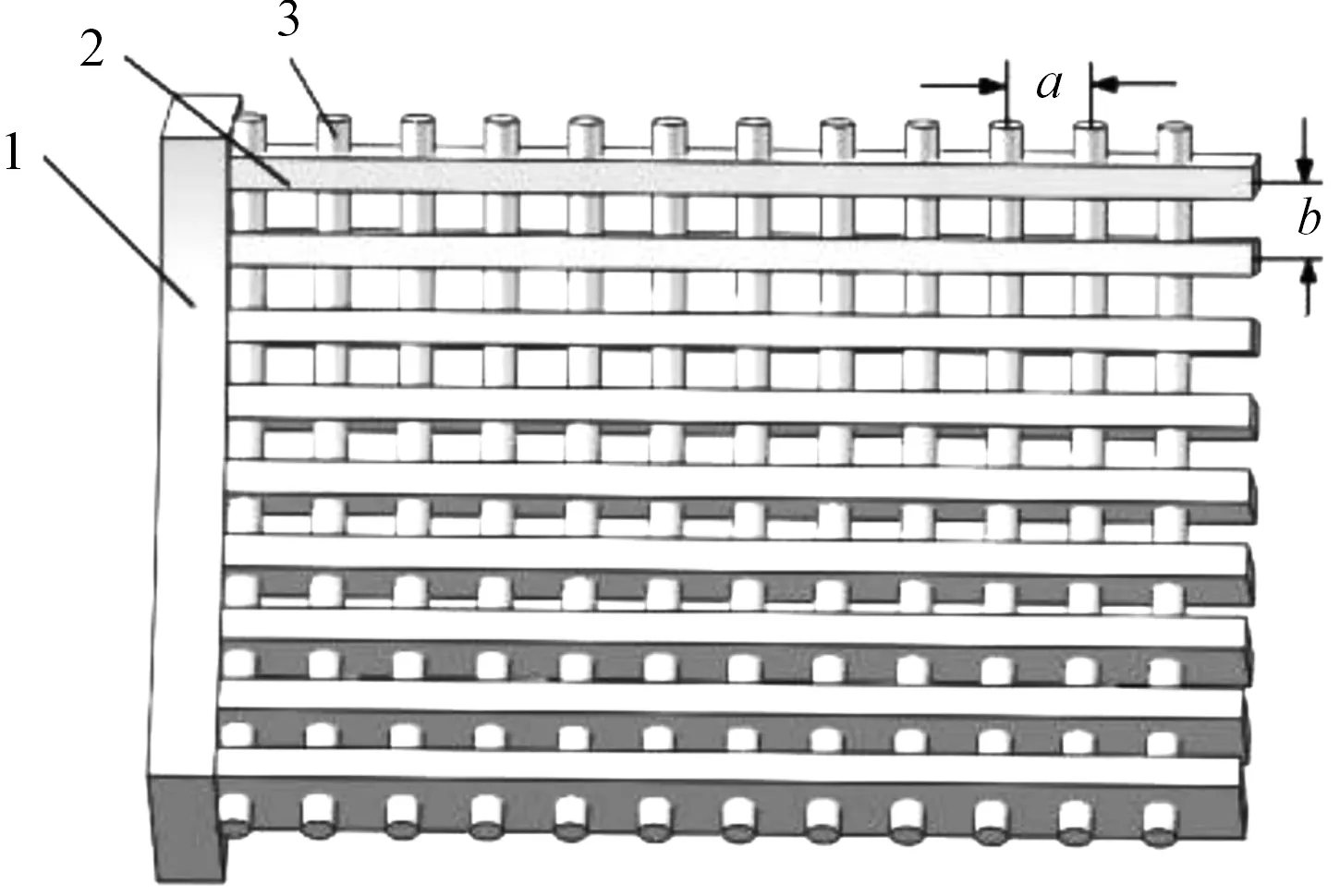

2.2.2 固定凹板 固定凹板與滾筒成套配置,配合旋轉滾筒進行脫粒,并對脫出物進行分離。凹板分為沖孔式與柵格式兩種,因柵格式凹板其篩孔率為40%~70%,凹板分離率可高達75%~90%,可以有效應對釘齒式滾筒秸稈短、碎、多的問題,因此該設計選用柵格式凹板以減輕清選負荷。其部分結構簡圖如圖10所示。α為凹板包角與凹板弧長呈正相關,其中切流滾筒凹板包角設計為132°,橫軸流滾筒為150°,橫隔板間孔長b為20 mm,篩條間隙寬a為6 mm。凹板面積A和凹板弧長l對脫粒裝置的脫粒和分離能力有顯著影響,其關系式為:

A=Bl

(14)

Bl≥9(l-B)q/0.6qα

(15)

式中,B為凹板寬度,等于滾筒長度L(m),l為凹板弧長 (m);q為脫粒裝置的喂入量(kg·s-1);qα為系數,聯合收割機取5~8。

1.側弧板;2.橫格板;3.篩條1.Side arcplate; 2.Cross board; 3.Grating圖10 柵格式凹板Fig.10 Grid-type concave plate

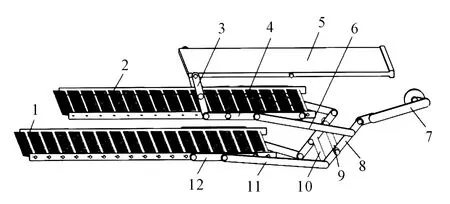

2.3 清選分離系統

清選分離系統采用風篩式組合[25-27],充分利用篩子的振動推送作用和凹板篩篩下物懸浮風速的差異而進行分離(籽粒懸浮風速在7~9 m·s-1,長短雜為3~6 m·s-1,輕雜為2~4 m·s-1[15]),其結構主要由離心分機、抖動板和雙層振動篩組成,篩選機構簡圖如圖11所示。

作業時,由曲柄做圓周運動帶動搖桿進行擺動,搖桿與固定軸用轉動副連接,使搖桿繞固定軸擺動,帶動鉸接在搖桿兩端的兩個連桿進行異向往復運動。搖桿上端的連桿與上層篩相連,下端的連桿與下層篩相連,即連桿的異向往復運動轉為雙層篩的異向往復運動。同理,抖動板與上層篩通過轉動副連接在搖桿3中心兩側,使得抖動板與上層篩做異向運動、與下層篩做同向運動;而傳動軸則把動力傳遞到另一側的對稱機構中。

因此,本機清選機構設計思路如下:首先通過凹板篩對雜物進行總量控制,其次對凹板篩落下的物料進行振動分離,使籽粒鋪放趨于均勻,盡量使得籽粒、長短雜、輕雜三者自下而上分層。此后通過物料的自然落下,形成較為均勻的料簾,在離心風機的作用下,使料簾中的雜余全部揚起,揚起的輕雜飛出機外,長短雜與籽粒因為重力作用會沉降到清選篩上,經清選篩振動推送使得籽粒穿過篩面被收集,而長短雜一部分會穿過篩子進行二次清選,大部分長短雜則會由篩面推送出機外。篩子的長度可根據式(16)得到:

(16)

式中,Qs為進入清選裝置的谷粒混合物(kg·s-1);B為篩寬,1.2 m;qs為篩子單位面積可承擔的谷粒混合物的喂入量,1.5~2.5 kg·s-1·m-2;Q為機器喂入量;δ為桔草占谷物總質量的比值,按草谷比計算;K為工作特性系數,取0.6~0.9[24]。

1.振動篩 (下);2.振動篩 (上);3.搖桿;4.連桿;5.抖動板;6.連桿;7.曲柄;8.搖桿;9.固定軸;10.傳動軸;11-12.連桿1. Shaker (bottom); 2. Shaker (upper); 3.Rocker rod; 4.Connecting rod;5.Shakingplate; 6.Connecting rod; 7. Crank; 8. Rocker rod;9. Fixed shaft;10. Transmission shaft;11-12. Connecting rod圖11 篩選機構簡圖Fig.11 Diagram of sifter mechanism

把各項參數帶入式(16)得L為1.789 m,則篩長取1.8 m,風選氣流的風量V由式(17)確定:

V=βQ/μρ

(17)

式中,β為清除雜質占機器喂入量的比例,取15%;ρ為空氣密度;μ為攜帶雜質氣流的混合濃度比,約0.2~0.3[24]。由此求得風機風速V為4.07 m·s-1。

3 田間試驗與分析

3.1 試驗材料與方法

4LZY-7型全喂入油菜聯合收獲機整機工作性能試驗于2017年9月23日在青海省海東市互助縣南門峽試驗田進行,該縣油菜種植面積在2.4萬hm2以上,實際調查發現,該縣油菜種植品種主要為“青油331”,因此選用“青油331”作為試驗對象,具有很高的代表性。試驗地海拔在2 530~3 100 m,試驗時微風東南風,溫度在16°左右。試驗田85%~90%的植株和角果已呈黃色,植株含水率約36%~50%。“青油331”在本地域植株高平均為156 cm左右,分枝位高48 cm,一次分枝7~8個,主花序長66~72 cm,種子黑褐色,千粒重4.0 g,旱地最高產量為276 kg·666.7m-2。

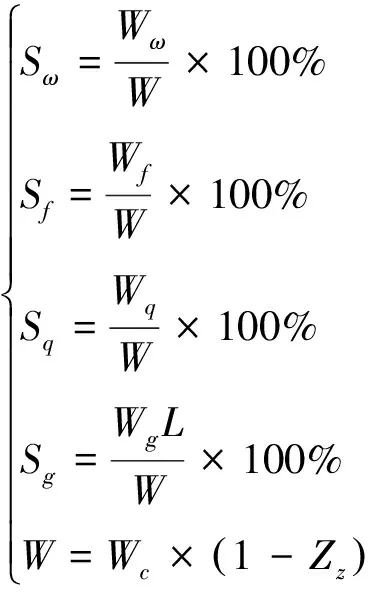

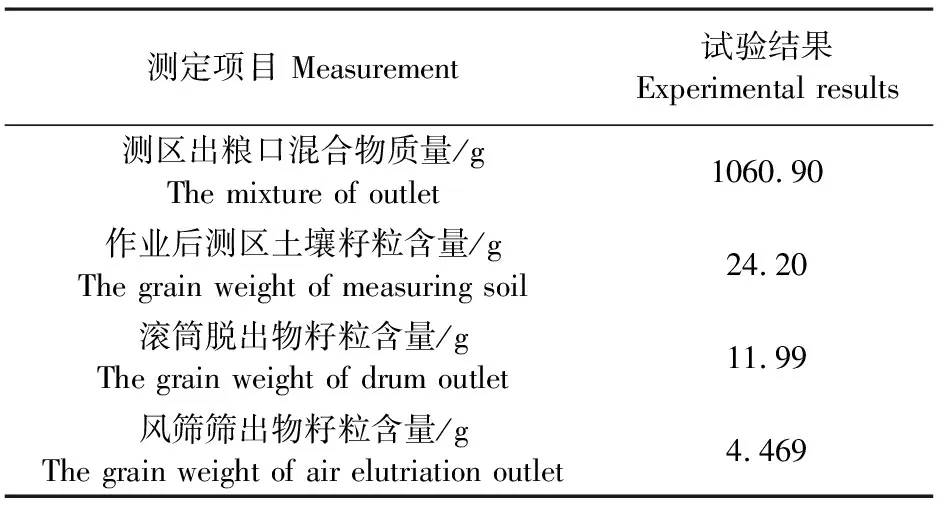

田間性能試驗依據GB/T 8097-2008《收獲機械聯合收割機試驗方法》內容進行機器試驗,如圖12所示。在25 m長的測區內等間距選取3個區域,每個區域按照割幅×1 m劃定出取樣區,鏟取取樣區表層3 cm厚的土壤進行落粒數的取樣計算。收集滾筒脫出物與振動篩篩出物,作為取樣樣本,對樣本內籽粒數進行計算[28-29]。測定損失率、破碎率、含雜率3項性能指標,并依據NY/T 1231-2006《油菜聯合收獲機質量評價技術規范》標準進行性能評價,其計算方法如公式(18)所示。

圖12 油菜聯合收獲機田間作業性能試驗Fig.12 Field performance test of rapeseedcombine harvester

(18)

式中,Wω為未脫凈損失籽粒質量(g);Wf為分離損失籽粒質量(g);Wq為清選損失籽粒質量(g);WC為測區出糧口混合物質量(g);Wg為取樣面積內實際割臺損失量(g);W為總籽粒質量(g);ZZ為含雜率(%);Sω為未脫凈損失率(%);Sf為分離損失率(%);Sq為清選損失率(%);Sg為割臺損失率(%);L為測區長度(m)。

3.2 結果分析

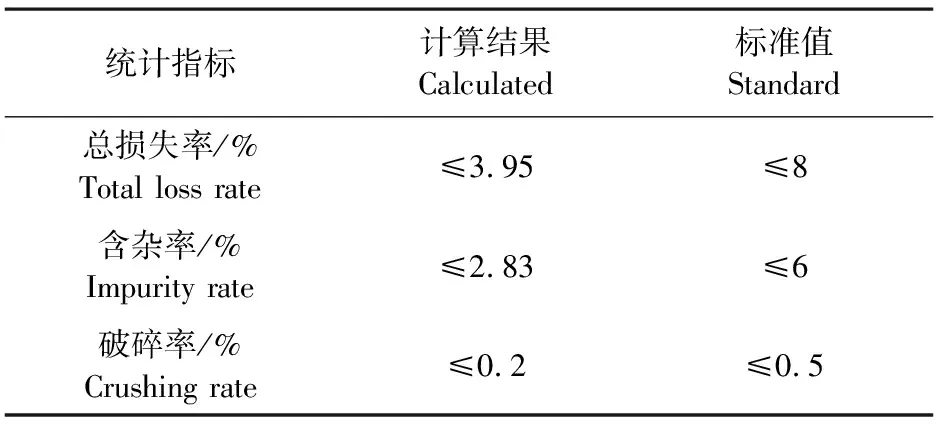

對4LZY-7型全喂入油菜聯合收獲機進行田間試驗過程中發現,當聯合作業機前進速度U保持在0.8~1.2 m·s-1之間、撥禾輪線速度Vm在1.4~1.8 m·s-1之間時,作業性能較高且相對穩定。在該作業條件下進行各項數據的測定,并根據公式(18)對測定結果進行計算,得到作業機的各項性能指標,如表2所示。各項性能指標均符合NY/T 1231-2006《油菜聯合收獲機質量評價技術規范》標準。

根據表2田間試驗指標內實際測定的指標參數,按照國家標準計算公式(18)進行計算,計算結果指標與國家指標進行比較,結果如表3所示。4LZY-7型全喂入油菜聯合收獲機進行作業后,其割臺損失率最高為2.35%,脫粒損失率(包括未脫凈率與分離損失率)最高為1.17%,清選損失率最高只占到0.43%,即整機總損失率最高為3.95%,含雜率與破碎率最高分別為2.83%和0.2%。各項指標都低于國家標準和行業要求。

表2 田間試驗指標

表3 田間試驗結果

4 結 論

1)融合國內現有的稻麥聯合收割機,結合油菜收獲的農藝要求,確定了4LZY-7型全喂入油菜聯合收獲機的整機結構及工作參數。針對油菜莖稈倒伏纏繞的生物特性,對縱向割刀進行了創新設計,并對脫粒系統、清選裝置等關鍵部件進行了選型與設計,完成其關鍵參數分析計算。

2)田間試驗表明,4LZY-7型全喂入油菜聯合收獲機其割臺損失率最高為2.35%,脫離損失率最高為1.17%,清選損失率最高只占到0.43%,即總損失率最高為3.95%,含雜率與破碎率最高分別為2.83%和0.2%,各項指標都低于國家標準和行業要求。

3)4LZY-7型全喂入油菜聯合收獲機進行油菜收獲作業時,性能平穩,通過性良好,未出現堵塞現象,可以完成收割、脫粒、分離、清選、入倉等一體化作業。