兩段高溫氧壓浸出煉鋅過程中針鐵礦法除鐵工藝研究

廖園園

(西部礦業股份有限公司鋅業分公司,青海 西寧 810000)

1 浸出液凈化除鐵工藝

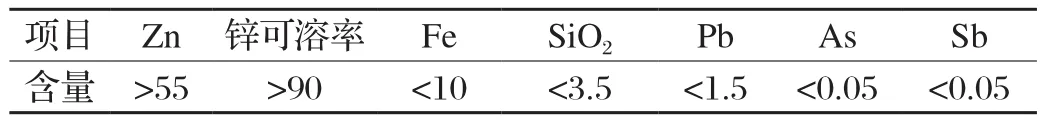

硫化鋅精礦含鐵量一般在5%~12%,文章以某廠作為研究對象,表1為其使用硫化鋅精礦主要成分,從表1中可以看出其鋅精礦平均含鐵為11%,在鋅精礦經過兩段高溫氧壓浸出后,水溶液含鐵量相對較高,氧浸液中鐵主要以二價、三價鐵為主。電積過程中鐵是消耗電能,造成電積燒板的雜質元素之一,如何降低鐵含量,減少鐵對電積的影響是濕法煉鋅工藝最重要的工序。

表1 鋅精礦配礦化學成分(質量分數)/%

浸出液除鐵方法主要有:黃鉀鐵礬法、針鐵礦法、赤鐵礦法及微生物除鐵等方法,經過反復試驗論證,該廠采用針鐵礦工藝進行除鐵,除鐵后液鐵指標可控制至10 mg/L以下。該指標能滿足電解系統3.2 m2大極板的生產需求,現將相關工藝介紹如下。

1.1 濕法冶煉過程

1.1.1 氧壓浸出的原理

氧壓浸出的工藝流程是將球磨后的礦漿及廢電解液加入壓力釜,通入氧氣,溫度145~155 ℃,氧氣壓力1 000~1 100 kPa,反應時間l h,硫化鋅中硫元素被氧化成元素硫,鋅元素成為硫酸鋅溶液。鋅的浸出率可達到98%以上。將氧壓釜浸出后的礦漿加入閃蒸槽及調節槽內,氧壓釜中生成的元素硫是熔融狀態,礦漿進入閃蒸槽后,控制溫度120 ℃,保持熔融狀態的硫。從閃蒸槽中可回收蒸汽供生產使用,礦漿再進入調節槽冷卻,控制溫度90 ℃,使元素硫冷凝成固態。調節槽冷卻后的礦漿送入濃密機固液分離,濃縮上清液送往凈化、電積生產鋅片,濃密機底流(浸出渣)送硫回收工序浮選硫精礦。

1.1.2 預中和及凈化

經兩段高溫浸出后的硫酸鋅溶液經預中和后,絕大部分三價鐵離子以水解沉淀的方式予以除去,其反應方程式如下:

但二價鐵離子含量仍然很高,其濃度在2~3 g/L,對電解極為有害。為此,鋅冶煉廠采用針鐵礦工藝除氧浸液中的二價鐵離子,在除鐵前需預中和,其目的是為了降低氧浸液中的酸度。為除鐵工藝減少能耗及渣量,中和后液中的二價鐵離子,即在除鐵反應罐中從底部通入氧氣來氧化溶液中的二價鐵,使其轉變為易于固液分離的針鐵礦沉渣,同時,加入中和劑焙砂來中和氧化過程中釋放的酸,其主要反應方程式如下:

兩段高溫氧壓浸出煉鋅除鐵系統由4個串聯的反應槽組成,反應槽有效容積為120 m3,四個反應槽由高到低呈階梯排列,通過溜槽依次連接后形成連續反應機制。預中和后的硫酸鋅溶液由泵送入至除鐵系統的預緩沖槽后,經溜槽自流入1#反應槽開始除鐵,經導流筒溢流出的液體依次進入2#、3#、4#反應槽,除鐵過程中鼓入氧氣和加入中和劑焙砂。4#反應槽溢流出的礦漿經溜槽自流入除鐵濃密機內進行固液分離,其中,在進入濃密機的溜槽處加入配置好的絮凝劑,以提高沉降效果。

2 影響除鐵效果的因素分析

2.1 鐵離子濃度的影響

水溶液中鐵離子包括二價鐵離子和三價鐵離子,其中,三價鐵離子主要在預中和過程中調節pH值后,水解予以除去。根據生產實踐,除鐵前液的總鐵要求低于3 g/L,其中Fe2+低于2 g/L,Fe3+低于2 g/L。三價鐵含量高會在針鐵法除鐵過程造成固液分離困難,由于三價鐵在中性條件下極易水解成Fe(OH)3膠體。

2.2 氧氣用量的影響

二價鐵主要是通過與氧氣充分接觸后來實現氧化過程。因此,要求氧氣一定要均勻穩定送入反應罐中。冶煉廠采用空心攪拌裝置,氧氣通過空心攪拌軸進入反應罐底部,再通過噴頭向四周均勻噴射送入。在日常生產過程中,送入反應罐的氧氣流量至關重要,除氧氣主管道上需加裝質量流量計以外,進入除鐵反應罐的支管處也應加裝質量流量計,以便根據實際情況監控和分配各槽的氧氣用量。

2.3 焙砂質量的影響

根據生產實踐,焙砂質量對除鐵效果和濃密機的懸浮物控制有重要影響。如焙砂的成分達不到相關要求,在增加焙砂用量的同時,也影響除鐵后液的質量。因此,對焙砂的主要成分質量要求如表2所示。

表2 焙砂的主要成分/%

2.4 反應時間

除鐵過程需要一定的反應時間,尤其是除鐵前液的二價鐵離子達到一定濃度時,以便氧化反應進行的更加徹底。冶煉廠采用4個經串聯的有效容積為120 m3的反應罐,正常生產流量控制到130~140 m3/h,反應時間為3.5 h左右。如出現計劃清理槽罐或出現故障被迫停用某一個槽罐時,除鐵系統的液體接收量會受到一定影響而降低接收流量,否則會出現反應時間不足而造成鐵指標超標等系列問題。因此,在初步設計針鐵礦除鐵工藝時,最好多備用一個除鐵反應罐,以滿足周期清理等生產需要。

2.5 溫度的影響

提高溫度,能增大化學反應速度,對提高亞鐵離子的氧化速度過程中有一定作用。但溫度不宜過高,當溫度過高時達到溶液的沸點形成過沸液體,尤其是在高原地帶。因此,依據生產實踐經驗,針鐵礦除鐵工藝中一般控制溫度為75~85 ℃為宜。

2.6 水溶液pH值的影響

水溶液的pH值控制對除鐵過程影響較大,主要是對除鐵前液和除鐵后液都要嚴格控制。除鐵前液pH值太低,Fe3+未能全部水解沉淀,進入針鐵礦除鐵后,快速生成膠體狀氫氧化鐵,影響除鐵濃密機的沉降效果。同時,較低的pH值增加除鐵系統的中和劑用量,導致渣量升高不利于濃密機的沉降效果。反之除鐵前液的pH值太高,不利于針鐵礦的生成。除鐵后液pH值太低,會出現“跑鐵”情況,不利于指標控制。除鐵后液pH值過高,額外增加中和劑的用量,增加生產成本的同時,也不利于下道工序的工藝操作條件控制。如出現除鐵尾槽pH值過高的情況,可適當加入電解廢液來調控pH值至工藝要求范圍內。

綜上所述,在針鐵礦除鐵過程中,一般控制除鐵前液的pH值在3~4,除鐵后液的pH值控制到5.0~5.2為宜。

3 結語

綜上所述,在兩段高溫氧壓浸出工藝過程,針鐵礦工藝除鐵具有良好的除鐵效果,并且可得到易于固液分離的礦漿,能夠滿足生產需求。針鐵礦工藝除鐵效果主要與除鐵前液的鐵濃度、氧氣用量、焙砂質量、反應時間、溶液溫度、溶液pH值控制和攪拌速度有關,在實際生產過程中,需加大上述因素的監控。