南海擴展式系泊FPSO外輸方案

楊 輝1, 陸家尉2, 唐 坤, 謝蘭江

(1.海洋石油工程股份有限公司, 天津 300451;2.深圳市杉葉實業有限公司, 廣東 深圳 518067;3.中海石油(中國)有限公司 深圳分公司, 廣東 深圳518067)

0 引 言

當前,中國海上油氣田開發普遍采用常規FPSO作為海上油氣處理及原油儲存裝置,通過單點系泊系統進行定位,由穿梭油船及輔助拖船采用串聯方式進行原油外輸。近年來,隨著國際油價下跌,集油氣處理、鉆修井、原油/凝析油儲存和外輸等多功能于一體的新型平臺,如獨柱式SPAR平臺、半潛式平臺、圓筒形FDPSO等裝置日益成為眾多邊際油田及氣田開發方案的研究熱點。這些平臺與采用單點系泊的FPSO典型區別之一在于采用多點擴展式系泊。由于擴展式系泊系統無法像單點FPSO那樣具有風標效應,以及受南海多變的季風氣候條件影響,安全、高效、經濟的原油/凝析油外輸已逐漸成為制約擴展式系泊儲油平臺在南海應用的瓶頸。

本文結合南海海域環境特點及現有原油外輸工程實踐,針對擴展式系泊儲油平臺開展外輸方案研究,推薦“雙卸油站+DP油船+艏裝載系統”的外輸方案,提出相關外輸作業流程和注意事項,供類似平臺外輸方案進行設計參考。

1 現有外輸方式及其特點

海上外輸方式主要包括傳統油船串聯外輸、DP油船串聯外輸、旁靠外輸、單點系泊外輸以及HiLoad DP外輸等幾種形式。

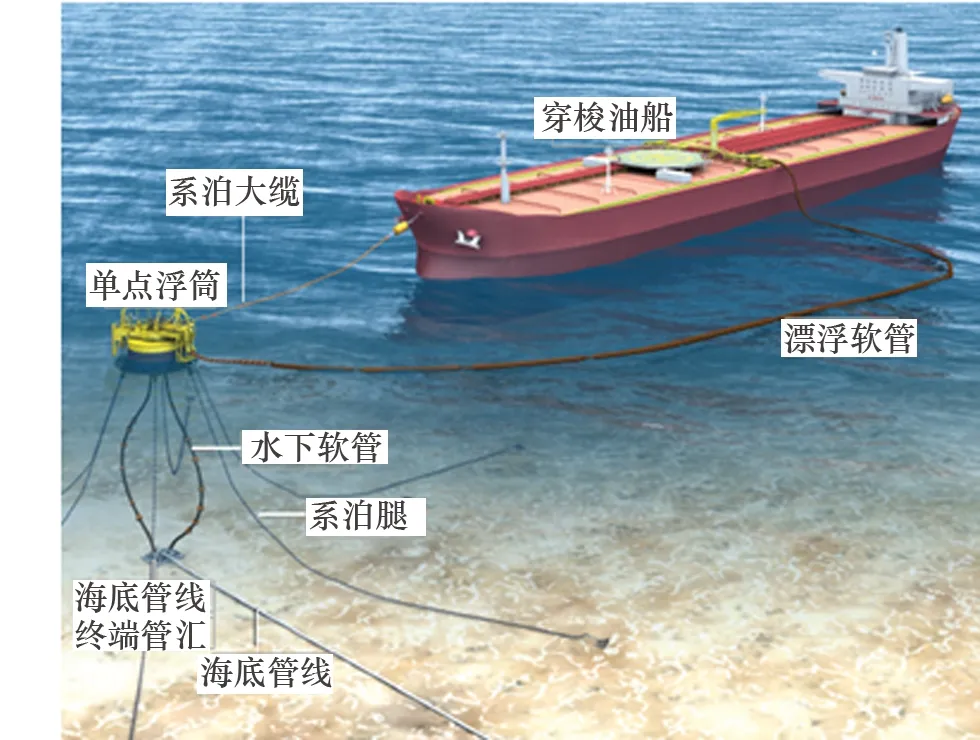

圖1 傳統油船串聯外輸

1.1 傳統油船串聯外輸

目前單點FPSO使用最為廣泛的原油外輸形式是采用傳統油船進行串聯外輸[1],如圖1所示。提油船首部通過1~2根系泊纜連接于單點FPSO艉部,通過漂浮軟管將原油輸送至油船左舷船中處的裝載系統。兩船系泊距離為60~80 m。單點FPSO具有風向標效應,油船可隨FPSO繞單點旋轉,通常還需1~2艘輔助拖船在油船尾部進行限位。

現有FPSO選擇傳統常規油船進行原油外輸的主要原因之一是可利用既有船隊,標準油船無需對船上設備進行再改造即可投入外輸作業,市場上也較易租用到標準油船,同時此種外輸作業方式相對操作費用較低。然而,利用傳統油船進行串聯外輸也存在一些缺點和不足,包括環境條件限制、操作上的局限與風險,在一些具體海域有強制法規限制等。從環境限制分析,傳統油船串聯外輸存在以下不足:

圖2 風浪中的油管牽引、連接操作

(1) 油船在接近FPSO、外輸及解脫過程中的操作性與定位能力不足,通常需1艘或多艘拖船輔助。

(2) 油管的牽引、連接需工作船輔助及人工操作,在不利的環境條件下,船員系泊作業、油管連接等操作困難,如圖2所示。

(3) 由于油船裝載系統位于船中,漂浮軟管相對較長,一般在200 m以上,管路阻力較大,增加了外輸泵功率需求。

(4) 漂浮軟管與作業船、油船間存在磨損,易導致油品泄漏,如圖3和圖4所示。

圖3 漂浮軟管與工作船間的磨擦 圖4 漂浮軟管磨損破壞

1.2 DP油船串聯外輸

目前DP油船串聯外輸在固定平臺和浮式平臺(擴展式系泊、單點系泊FPSO)均已得到應用[2]。當采用DP油船時,油船船首系泊大纜可以取消。業主操作習慣及部分海域的地方法規決定了在某些海域主要采用DP油船進行外輸作業,而“傳統油船+拖船輔助”的外輸方式僅作為應急或備用方案。比如在墨西哥灣的Cascade/Chinook油田開發以及巴西所有擴展式系泊FPSO的原油外輸中,就有強制規定使用DP油船的要求。目前挪威北海所有的穿梭油船均裝備DP系統以及用于系泊、軟管連接和保障安全的特殊設備[3]。

圖5 DP穿梭油船

DP油船(見圖5)是用于從海上儲油設施到陸地終端及煉化廠進行原油傳輸的特殊船舶。DP油船最早在1979年被應用于挪威北海Statfjord海域。第一代DP穿梭油船采用傳統單體船進行簡單改造,經過幾十年的發展, DP油船已日趨先進,包括采用加強型的船體設計以防止疲勞問題以及冗余的DP定位能力,如雙推進器主機、高效舵、船首和/或側推[4-5]。DP油船通常還配置艏裝載系統(Bow Loading System,BLS)、自動通信系統等,另外近年來溢油泄漏監測系統(Oil Spill Detection System, OSDS)已在大量的DP油船上采用[6]。在挪威北海,自從2007年Statfjord海域因油管斷裂發生原油泄漏事故以來,油管泄漏監測已成為強制法規要求。

圖6 旁靠外輸

與傳統油船相比,采用DP油船提油在環境條件、油田以及基礎設施總布置、卸油頻率等方面有著不同的優缺點。DP油船在外輸過程中能夠不依賴輔助拖船而安全地進行定位,在深水或基礎設施受限時的原油外輸中成為理想選擇。采用DP油船也消除了因多艘輔助船舶接近生產設施而產生的操作風險,但DP油船的操作對于船員培訓和實際經驗要求較高。目前全世界有200余艘DP油船,但我國國內市場尚無營運的DP油船,具備相應資質的DP船員稀缺。

圖7 單點系泊外輸方案

1.3 旁靠外輸

在旁靠外輸中,穿梭油船直接綁扎旁靠于系泊平臺一側,并連接輸油管進行外輸,如圖6所示。

出于浮體間的碰撞風險及系泊操作難度考慮,傳統油船旁靠外輸通常不作為主要外輸方案。在一些環境條件相對溫和的海域,旁靠外輸僅作為FPSO/FSO(浮式儲油船,Floating Storage and Offloading)等的應急或備用外輸方案。在這種情況下,旁靠外輸需對浮體及油船的相對運動給予特殊的考慮并進行設計分析,分析工況包括油船靠船及離船等操作,并且對現場環境條件不確定性帶來的可能影響進行敏感性分析。兩個浮體間的相對運動通常是旁靠外輸設計的控制因素[7]。

圖8 HiLoad DP外輸方案

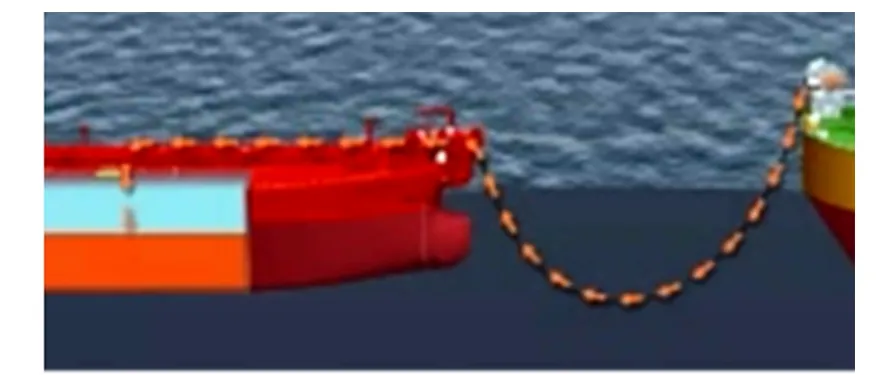

1.4 單點系泊外輸

圖9 HiLoad DP裝置

單點系泊(Single Point Mooring,SPM)系統由單點浮筒、系泊系統、水下軟管等幾部分構成,油船通過1~2根系泊大纜與浮筒連接,并可通過轉盤隨環境方向自由轉動,如圖7所示。兩種主要的單點系泊系統為懸鏈式錨腿系泊(Catenary Anchor Leg Mooring,CALM)系統和單錨腿系泊(Single Anchor Leg Mooring,SALM)[8]系統。其中CALM系統使用最為普遍,其單點浮筒通過懸鏈式錨纜及其錨樁進行系泊定位,浮筒上設置滑環確保系泊油船可隨環境方向轉動。現有的SPM系統除在世界范圍內的淺水海域特別作為終端碼頭有廣泛使用外,還可作為鄰近深水海域采用擴展式系泊FPSO的外輸系統進行使用。

1.5 HiLoad DP及常規油船

HiLoad DP油船可認為在傳統常規油船上加裝HiLoad DP裝置使其具有動力定位能力,從而可在外輸過程中確保油船能夠保持距FPSO/FSO等設施的安全距離和船首向,其核心技術包括意大利Remora公司的HiLoad吸附系統專利技術以及海上油流傳輸系統方面的專利技術[9],如圖8所示。

HiLoad吸附安裝基于兩項基本原理:即靜水壓和摩擦吸附安裝于常規油船平直底板及舷側上。HiLoad裝置能夠安裝在任何常規油船或駁船上提供動力定位能力,無需對船體結構進行改造。HiLoad裝置通過靜水壓作用于船體底板上,產生較大的摩擦力,通常超過船體動力定位所需摩擦力的20倍以上。如果因惡劣天氣或特殊操作要求而需更大的摩擦力,吸附系統還可設計成真空形式以提供額外吸附力。HiLoad DP裝置如圖9所示。

2 南海環境特征

外輸海域具體的環境條件是選擇外輸方案的關鍵因素。受西伯利亞寒流和熱帶氣候體系影響,中國南海海域具有明顯的季風特征:10月至翌年3月海面上盛行東北季風;5月至8月,該海區主要受熱帶氣候所控制,海面上盛行西南季風;4月和9月為季風過渡月份。另外,熱帶氣旋和寒潮大風是南海最顯著的氣候特點。受季風氣候影響,南海每年10月至翌年4月盛行東北向浪,6月至7月盛行西南向浪,5月和9月為浪向過渡月份,但東北向浪仍居多,全年海流的主導方向為東北向。兩種季風交替時期浪向多變,盛行浪向不明顯。由于冬季東北季風風速較夏季的西南季風風速大,一般冬季波高較夏季的大。在季風的影響下,南海海流具有典型的季風漂流特性:冬季盛行東北季風,海面上盛行西南向漂流;夏季,在西南季風期,海面上盛行東北向漂流。內波是南海海域的又一典型特征,南海北部海域是海洋內波發生最頻繁的海域之一。

圖10~圖12分別給出了南海某海域的風、浪、流玫瑰圖,表1給出了該海域浪高及浪向的全年概率聯合分布,均符合南海海域典型的海況特征。

圖10 風玫瑰圖(來向) 圖11 浪玫瑰圖(來向) 圖12 流玫瑰圖(去向)

波高/m≥< 浪向NNNENEENEEESESESSESSSWSWWSWWWNWNWNNW合計/%0 0.50.020.010.090.240.240.390.440.370.200.140.090.110.100.020.010.012.490.51.00.090.251.082.503.052.943.926.125.141.700.890.760.350.110.060.0429.001.01.50.060.492.264.903.842.331.893.358.171.550.500.430.280.040.030.0230.101.52.00.040.643.175.281.800.480.240.422.090.360.140.190.140.020.010.0215.002.02.50.030.753.653.560.530.090.060.070.310.060.060.100.080.010.010.019.392.53.00.040.843.031.780.150.040.030.040.080.030.030.040.050.010.010.016.183.03.50.020.802.120.770.060.010.010.020.040.010.010.020.030.010.010.013.943.54.00.020.551.150.230.010.020.010.010.020.010.010.010.01--0.012.064.04.50.010.240.560.060.010.010.020.010.01---0.01---0.954.55.00.010.150.180.01-0.010.010.010.01-------0.405.05.50.010.060.070.01------------0.185.56.0-0.020.040.01------------0.096.06.5-0.020.01-------------0.056.57.0-0.010.01-------------0.037.07.5--0.01-------------0.027.58.0----------------0.018.08.5----------------0.018.59.0----------------0.019.09.5----------------09.510.0----------------010.010.5----------------010.511.0----------------011.011.5----------------011.512.0----------------0合計0.354.8417.4019.409.686.326.6410.4016.103.871.731.671.060.220.150.13100

3 外輸方案推薦

選擇外輸方案首先需考慮外輸作業的安全,確保單一故障、誤操作或應急操作不致于導致人員傷亡、過大的財產損失或環境污染,強調本質安全[10]。外輸作業過程的主要風險包括穿梭油船失位導致油管拉斷或油船碰撞平臺、輔助工作船接管操作時的撞船及人員傷亡、油管磨損泄漏等,設計中需對這些風險予以充分考慮。同時,外輸作業還需考慮操作的經濟性,實現高效便捷。

比較現有外輸方案,綜合擴展式系泊平臺不可旋轉的特點以及南海多變的季風氣候特征,推薦采用“雙卸油站+DP油船”的外輸方案,確保在任何環境方向下穿梭油船均可位于平臺下游,保障作業安全性和時效性。卸油站的位置主要取決于主環境方向,確保穿梭油船在外輸過程中的緊急情況或不可遇見的危險情況下,能夠自然漂離儲油平臺,從而保障外輸作業的安全。雙卸油站的設計能夠保障在任何環境方向下的外輸作業。根據主環境方向,其中一個卸油站朝向西南側,另一個朝向北側,如圖13所示。

圖14 “雙卸油站+DP油船”外輸方案實例

DP油船的使用可有效提高卸油操作的時效性并且減小因常規油船而采用多條工作船的操作風險[11], DP等級按現行工程作法建議為DP 2。DP油船推薦采用艏裝載系統BLS,帶艏裝載系統的DP油船在挪威北海、巴西及加拿大等海域廣泛使用,已被證明是安全和可靠的技術,相應的船舶資源在國際上也比較豐富。DP油船的使用將不再需要輔助工作船,相應地也可減少海上輔助工作船的費用。

圖15 DP油船艏裝載系統

“雙卸油站+DP油船”的外輸方案已有工程實踐,圖14給出了挪威北海Hummingbird/Chestnut油田在圓筒形FPSO上采用雙卸油站及動力定位油船進行外輸的實例。

圖15為DP油船艏裝載系統,該裝置可確保在惡劣海況下從FPSO到提油船間的油管傳送,更加高效和安全。在該系統中,油管通過設置在油船船首中部的艏裝載連接接頭進行連接,具有在緊急情況下快速解脫的功能[12]。

4 作業流程

擴展式系泊平臺具有不可旋轉的特點,其外輸操作與中國普遍采用的船形單點FPSO串聯外輸明顯不同。由于采用帶艏裝載系統的動力定位提油船,在外輸作業中油船與平臺間除油管外無需采用船首大纜進行連接,油船通過動力定位系統進行定位。

外輸操作流程主要包括進船、油管連接、正常外輸、油管解脫及離船等操作[13]。在正常外輸作業時,油船首部將位于圖13中的中心安全扇區,該區域中心距平臺約為120 m,寬度為30 m(距中心±15 m)。中心安全區域外圍為警示區域,寬度為10 m,當油船船首移動到該區域內時外輸作業需停止。油船船首管匯距儲油平臺系泊錨纜的水平投影距離最小應保持在20 m以上,以防止在應急解脫情況下油管釋放時與錨纜發生碰撞破損。在任何情況下油船距平臺的距離應不小于95 m。

以上外輸作業半徑及扇區寬度是依據國際上現有DP油船在失位情況下的操作經驗而定的,在具體項目中還需綜合考慮操作者的實際操船技術水平。

4.1 油船進船

穿梭油船在進船靠近系泊平臺時需根據環境方向選擇下游卸油扇區及有利艏向進行進船,油船在DP 2操作系統控制下逐步進入中心安全扇區。在通常情況下,每年10月至次年3月更多使用西南側的卸油站,每年4月至9月則更多使用北側卸油站,確保油船不會因環境力作用而漂向平臺,海況條件惡劣時,油船需在合適的錨地進行待機而不得進船。

4.2 引纜連接

圖16 采用投纜器進行引纜投射

引纜一般可通過工作船或投纜器從平臺上傳送至油船,推薦采用投纜器形式以節省工作船相關費用并提高作業效率,如圖16所示。當采用投纜器進行引纜投送時,儲油平臺上的操作人員可將整個油船船長作為投射范圍。在此過程中油船船首可在中心安全區域或外圍警示區域內,但不得進入平臺95 m半徑范圍內。引纜可通過油船上的絞車進行牽引。

圖17 油管傳送 圖18 油管抵達油船

4.3 油管連接和傳送

完成引纜連接后,將平臺上的軟管系于引纜一端,油船通過絞車牽引油船引纜,如圖17和圖18所示。油管傳送應在松弛狀態下進行,涉及平臺及油船上的操作人員間的相互配合,在平臺下放油管時,油船上的牽引絞車進行牽引操作,二者間下放且牽引的速度應保持同步。此時平臺及油船上的操作人員應密切配合和高度注意,避免應力過大導致油管或外輸滾筒的損壞。

圖19 正常外輸

4.4 正常外輸

油管連接至DP油船艏裝載系統后,可進行平臺與油船間的貨油傳輸,如圖19所示。卸油操作通過平臺的中央控制室完成。在卸油過程中,當油船船首因某種原因超出中心安全區時會激發應急關斷系統,油管應急解脫。

4.5 解脫

油管正常解脫是上述過程的逆過程,此時油船船首可在中心安全區域或外圍警示區域內。在應急解脫情況下,DP油船艏裝載系統會快速釋放油管,油管將從儲油平臺上自由懸掛下來。為防止油管在應急解脫時碰撞平臺的系泊錨纜,油船船首管匯距錨纜水平投影距離最小應保持在20 m以上。

5 結 語

南海季風氣候和復雜多變的環境以及擴展式系泊儲油平臺不可旋轉的特點,導致現有普遍用于FPSO外輸的常規油船串聯的卸油方式不能滿足擴展式系泊儲油平臺的外輸需求。“雙卸油站+DP油船+艏裝載系統”外輸方案能夠保證在任意環境方向下油船可選擇下游扇區進行卸油操作,具有在環境載荷作用下油船自然遠離儲油平臺從而實現外輸作業本質安全的特點。同時DP油船及艏裝載系統的使用可有效提高外輸作業時效,無需使用系泊大纜以及工作船輔助,在一定程度上可節省操作費用,對于遠離陸地的深海油氣田開發意義重大。

“雙卸油站+DP油船+艏裝載系統”的外輸方案具有先進、安全、高效的特點,是海上原油外輸技術的發展方向。引進和發展該技術對于傳統單點FPSO外輸方案的升級換代也具有重要意義。