斜平面數控銑削加工的表面精度影響分析

王祥云

(山西省長治市屯留區職業高級中學校,山西 長治 046100)

表面精度是一個相對性的概念,其對立面是表面粗糙度,兩者之間呈現負相關的關系。在實際操作中,通常用表面粗糙度來評價產品的質量,表面粗糙度又受到殘余高度的影響,而殘余高度的大小是由生產時所選擇的刀具和刀軌形式以及刀軌步距所決定的,這些因素之間有著比較復雜的關系。目前我們并沒有找到能夠有效控制殘余高度的方法,也就是說斜平面數控銑削加工不可能避免誤差,但是我們可以采取相應措施來減小誤差。

一、構建殘余高度和表面粗糙度的模型

在數控加工的過程中兩個相鄰刀軌之間會有一定的空隙,這個未加工的區域就是我們所說的殘余高度。表面精度和表面粗糙度是相對的兩個概念,針對的是加工物表面的平整程度。在機械制造業中,人們通常都會用輪廓算術平均偏差來評定表面粗糙度的大小,其中輪廓算術平均偏差可以用Ra表示,Ra是一個平均值,主要是計算測量方向上的點和基準點之間距離的絕對值得到的。可以用以下公式來進行計算:

其中l代表的是一個取樣長度,y代表測量方向上點與基準點之間的距離,x代表測量方向的位置。

二、殘余高度對斜平面數控銑削加工的表面精度的影響分析

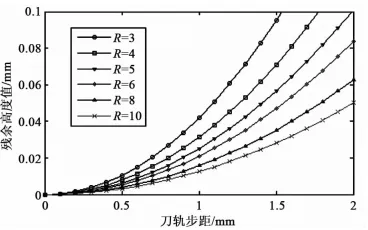

本文研究構建的模型所采用的刀具是球頭刀,根據試驗研究的數據以及殘余高度的計算公式,我們可以發現,隨著半徑和刀軌步距的變化,球頭刀切削殘余高度也會隨之變化,根據相關數據,我們可以繪制出如下的曲線圖,其中R表示刀具半徑。通過曲線圖我們可以直觀看出,當機械制造過程中采用相同將刀具半徑固定的時候,刀軌步距和殘余高度是成正比例關系的,而固定刀軌步距時,刀具半徑和殘余高度是成負比例關系的。所以在具體的施工過程中,我們要保持一定的殘余高度,并適當選擇半徑大的刀具,才能提高工作效率,提升斜平面數控銑削加工表面的精度。

圖1.球頭刀切削殘余高度的變化曲線

三、數控銑削加工的表面精度的切削試驗

(一)試驗研究

為了進一步明確各個因素對數控銑削加工表面精度的影響,本文又以鋁合金進行了切削試驗,分別討論每個因素的影響。主要選擇的試驗環境是VF—1B/1D三軸數控立式加工中心,確定主軸的轉速為每分鐘6000轉,沒齒進給量為0.1mm/r,切深為0.1mm。根據試驗相關數據,并用專業測量儀對切削試驗后的零件表面進行測量,得到表面精度值。研究刀具半徑和斜平面數控銑削加工表面精度的關系,當刀軌步距固定為0.5mm,用半徑為5mm的刀具實施具體操作時,應用相關公式得到的表面粗糙度為2.08μm,而實際測量的表面粗糙度為1.855μm;用半徑為8mm的刀具實施具體操作時,應用公式得到的表面粗糙度為1.302μm,而實際測量的表面粗糙度為1.449μm;用半徑為10mm的刀具實施具體操作時,應用公式得到的表面粗糙度為1.042μm,而實際測量的表面粗糙度為 1.311μm。

研究刀軌步距和斜平面數控銑削加工表面精度的關系,當刀具半徑固定為5mm,設置刀軌步距為0.2mm時,公式得到的表面粗糙度為0.333μm,而實際測量的表面粗糙度為1.08μm;設置刀軌步距為0.4mm時,公式得到的表面粗糙度為1.334μm,而實際測量的表面粗糙度為1.719μm;設置刀軌步距為0.6mm時,公式得到的表面粗糙度為3.0μm,而實際測量的表面粗糙度為2.175μm;設置刀軌步距為0.8mm時,公式得到的表面粗糙度為5.338μm,而實際測量的表面粗糙度為2.391μm;設置刀軌步距為1.0mm時,公式得到的表面粗糙度為8.346μm,而實際測量的表面粗糙度為2.980μm。

(二)試驗結論

通過試驗和相關數據我們可以發現,刀具半徑與數控銑削加工的表面精度呈現正比例關系,而刀軌步距與數控銑削加工的表面精度呈現反比例關系。試驗所得到的理論值和測量的實際值變化趨勢基本上是一致的,但是由于外界環境,例如刀具有磨損,測量誤差等,導致測量值和理論值之間有一定區別。這也恰恰說明這些誤差是無法避免的,只能從最大程度上減小誤差。

結束語

研究影響斜平面數控銑削加工表面精度的因素對提高數控機床操作技術有重要意義,能夠在最大程度上滿足工業對產品表面精度的高標準要求,從而提高加工的效率。在經濟快速發展的現代化社會,工業制造為我國發展做出了顯著的貢獻,數控銑削加工作為工業制造的重要環節,應該不斷提高其工藝表面的精度。本文通過實驗建模,分析出殘余高度、刀具半徑、刀軌步距與表面精度之間的復雜關系,為工業技術改進提供了有力的參考依據,對我國工業制造業的發展也有很大促進作用。