燃氣輪機壓氣機喘振監測方法研究

張宏偉,陳 佩,王宏澤,隋永楓,辛小鵬

(1. 杭州汽輪動力集團有限公司, 杭州 310022;2. 杭州汽輪機股份有限公司, 杭州 310022)

1 壓氣機喘振

不穩定流動對于壓氣機和燃氣輪機性能和壽命的影響,是燃氣輪機壓氣機設計時需要重點關注的問題。壓氣機不穩定流動中影響最大的是失速和喘振,旋轉失速是壓氣機葉柵通道內出現了低流量區,但通過壓氣機的平均流量不變。而喘振是與旋轉失速完全不同的另一種氣流脈動,喘振發生時壓氣機內部氣流沿軸向發生脈動。

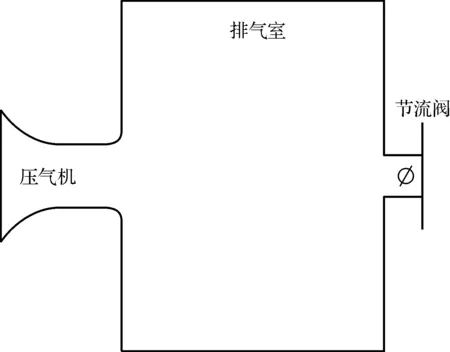

喘振理論主要是通過壓氣機及其工作時所在的管網系統(見圖 1)所發生的氣流穩定性問題,管網系統包括前面的進氣道、進氣室和壓氣機,后面的壓氣機排氣管道和排氣室(體積較大的容器)。通常所有喘振分析的結果,結論基本是一致的,在壓氣機流量-壓比特性線上的斜率為零或接近于零的正斜率壓氣機工作點上,壓氣機所在的系統就變成不穩定了。當系統不穩定時,系統的阻尼是負的,任何微小的干擾都將使振幅增長。在臨界點,阻尼為零。但是當流量變化時,系統的阻尼也發生變化。即系統的阻尼決定于流量脈動時壓氣機特性線上瞬時工作點處的斜率。當流量脈動的振幅變為有限大之后,用以確定穩定性的線性理論不再適用,如果系統的非線性使振蕩的幅值增大到出現穩態振蕩的某個極限值,則由于不穩定性的緣故就發生喘振,所得出的振蕩循環稱為“極限循環”[1]。

圖1 壓氣機管網系統示意圖

壓氣機喘振時,在軸流壓氣機等轉速線上,壓氣機減小流量,隨著失速區的進一步發展,壓氣機和管路中全部氣體的流量和壓力將周期性、低頻率、大幅度地上下波動。這種頻率低、幅度大的氣流脈動一經產生,則流經整個壓氣機的連續穩定流動被完全破壞,通常伴隨有強烈的機械振動。燃氣輪機運行時,控制壓氣機的運行工況不發生不穩定流動、不運行至壓氣機特性線的喘振邊界之外,對于保護壓氣機和燃氣輪機安全運行起著關鍵作用,因此壓氣機的喘振邊界線是壓氣機性能的重要組成部分,它決定了壓氣機運行工況的喘振裕度。壓氣機如果沒有足夠的喘振裕度,燃氣輪機在啟動升轉速及帶負荷運行的穩定運行都將遇到困難。喘振發生時,低頻率、高振幅的氣流振蕩是一種很大的激振力來源,它會導致強烈的機械振動和熱端超溫,并在極短的時間內對燃氣輪機造成嚴重損壞。因此,在燃氣輪機運行時,應該保證壓氣機運行工況具有足夠的喘振裕度,避免喘振的發生。喘振裕度Ms采用如下定義方式時,一般要求在20%左右。但是在某些情況下,壓氣機的喘振邊界會向下移動。

(1)

2 喘振邊界下降原因

導致壓氣機喘振邊界下降的原因有多種,常見的有隨機組運行時間增加而產生的壓氣機性能下降、進氣過濾器堵塞[2]、燃燒不穩定[3]等原因。根據某燃氣輪機推測喘振的原因分析,可能是異常暴雨天氣導致進氣過濾器堵塞,產生了進氣畸變。圖 2是該過程中壓氣機進氣過濾器的壓差變化,從中可以看出,過濾器壓差明顯增大(正常情況下應該低于1.0),這表明過濾器部分通道阻塞,進氣阻力增大,發生進氣畸變的幾率非常高。

圖2 某燃氣輪機進氣過濾器壓差變化

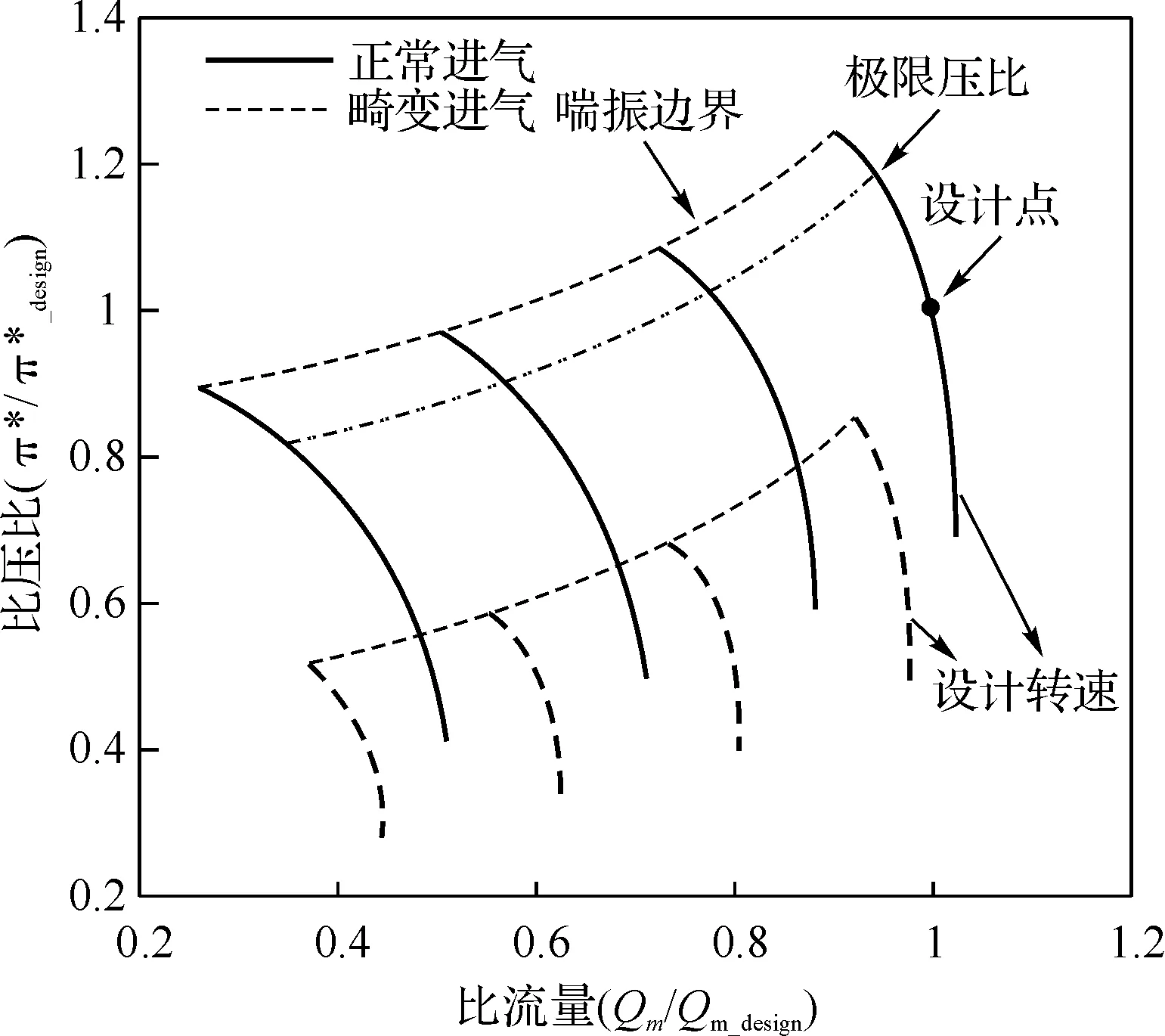

進氣畸變對壓氣機性能的影響是多方面的,除了使壓氣機的增壓比和效率比均勻進氣條件下降低外,更重要的是進氣畸變對壓氣機及其所在的壓縮系統的氣動穩定性會造成重大影響。當壓氣機進口發生畸變時,低流量或低總壓的部分氣流會以較大的沖角進入壓氣機轉子葉片排,在平均流量未達到喘振邊界之前,低流量部分已經達到喘振邊界,因此會造成整臺壓氣機的失速提前。對于總溫畸變,高總溫部分的氣流不僅使壓氣機轉子的折合轉速降低,同時使折合流量降低,從而引發失速提前發生,進而使壓氣機發生喘振,進入不穩定流動狀態,如圖3所示。

圖3 進氣畸變對壓氣機特性的影響

當壓氣機喘振邊界下降后,原來穩定工作區域變為不穩定工況時,在喘振即將或剛開始發生時,判斷壓氣機是否可能或已經發生喘振,可以降低壓氣機喘振對燃氣輪機造成的損害。

3 喘振判斷信號的選擇

根據燃氣輪機喘振發生時的理論和實踐研究可知,喘振發生時的主要特征包括氣動參數的變化、燃氣輪機振動的變化和噪聲的增加等[4-5]。這幾種特征變化對應的物理信號均可作為喘振判斷的信號。作為喘振判斷的信號,必須具備高度的準確性和實時性。準確性不高,未發生喘振而發出喘振響應信號,影響燃氣輪機運行的穩定性,在喘振發生后而沒有判斷出喘振則影響燃氣輪機運行的安全;信號反應時間長,則導致喘振發生后不能及時反饋給控制程序進行燃氣輪機保護,從而對燃氣輪機造成破壞。燃氣輪機喘振時噪聲增大是其特征之一,但是燃氣輪機的運行現場環境噪聲一般較大,并且控制室與現場也存在一定的距離,根據噪聲來判斷喘振并不具備良好的準確性和實時性的特點,因此排除噪聲信號。接下來將通過對某燃氣輪機運行數據中的氣動和振動信號分析,兼顧準確性和實時性,對喘振判斷信號做出選擇。

氣動參數的變化包括壓氣機流量的軸向脈動,壓氣機出口壓力降低等。壓氣機出口壓力較容易測量,但是由于壓氣機的流量較大,則較難測量。基于此種原因,在某燃氣輪機的監控輸出數據中,沒有壓氣機流量參數,因此需要通過其他測量數據間接監控壓氣機的流量變化。流體流動的動力參數中,與流量直接相關的有流速、動量等參數,這些參數造成的各種物理效應,均可以作為流量測量的物理基礎。從不同的物理效應為基礎,可以形成多類流量測量方法,一般有容積法、速度法和質量流量直接測量法等。由于壓氣機進氣流量較大,容積法和質量流量直接測量法不適用。速度法測流量的原理是基于流體的一維流動連續性方程,流道截面上的平均流速和體積流量成正比,于是可以利用跟流速相關的各種物理現象去度量流量,如果可以獲得流體的密度參數,即可獲得流體的質量流量。如果流道中有截面積變化,則在截面積不同的位置,流體的流速不同,兩個位置存在靜壓差,而該靜壓差與流體的流量有關,于是可表示為公式(2)流量-靜壓差函數關系。

Qm∝f(Δp)

(2)

式中:Qm為壓氣機流量;Δp為靜壓差。

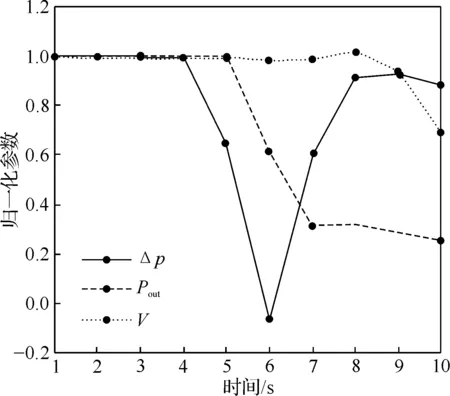

圖4是根據運行監測數據,推測某燃氣輪機發生了喘振時的信號變化,其中用Δp的變化來表征壓氣機流量的變化;Pout是壓氣機出口壓力的變化;V是燃氣輪機振動信號的變化。從圖中可以看出,靜壓差發生明顯變化的時間最早,隨后是壓氣機出口壓力,而燃氣輪機的振動信號在燃氣輪機跳機指令(第6秒)發出前幾乎無變化。因此從實時性出發,這三組信號中挑選靜壓差信號作為喘振判斷信號。

圖4 運行數據中實時信號變化

某燃氣輪機從壓氣機進氣室到IGV之前的流道是收縮通道,通流面積有較大的減小,對氣流具有增速降壓的效果。從進氣室入口截面,到IGV的入口截面,氣流的速度增加,靜壓有較大幅度的變化。在該燃氣輪機的測量儀器布置系統圖中,于進氣室進口截面和IGV進口截面處安裝了多個引壓管,用來測量兩個截面處的壁面平均靜壓差值,該測量結果僅輸出到運行數據文件中,而不參與燃氣輪機的運行控制。

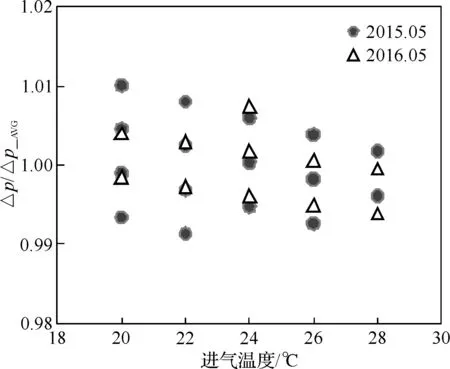

圖5是某臺燃氣輪機的運行數據統計結果,分別對2015年5月和2016年5月在IGV全開并且相同壓比工況下,壓氣機進氣室進口和IGV進口截面處的靜壓差隨進氣溫度的變化情況進行了統計,橫坐標是環境溫度,縱坐標是靜壓差與相同環境溫度下的靜壓差平均值之比。從統計結果中可以看出,在相同進氣溫度時,壓氣機進氣室靜壓差輸出結果的波動范圍在±2%之內,進氣室靜壓差輸出結果的穩定性高,適用于作為監測壓氣機流量變化的測量參數。

圖5 某臺燃氣輪機運行數據統計分析

4 喘振判斷策略

根據燃氣輪機壓氣機變工況特性可知,壓氣機流量和折合轉速、壓比、IGV開度這三個變量相關。地面燃氣輪機一般以固定的物理轉速運行,此時折合轉速僅與進氣溫度有關。

(3)

因此壓氣機流量可看作是進氣溫度、壓比和IGV開度的函數:

Qm=f(Tin,π*,α)

(4)

式中:π*是壓比;α為IGV開度。

聯立公式(2)和公式(4),推導出靜壓差和進氣溫度、壓比和IGV開度之間的函數關系:

Δp=f(Tin,π*,α)

(5)

通過壓氣機的特性圖(圖 3)可知,為了保證燃氣輪機的安全運行,壓氣機運行壓比不能超過極限壓比,極限壓比工況也是壓氣機安全運行時的最小流量工況。即壓氣機運行時的最小流量不能低于極限壓比工況,以避免壓氣機發生喘振的危險。由公式(2)可知,壓氣機流量和靜壓差Δp成正相關,因此只要保證Δp>Δplimit(極限壓比工況),即可保證燃氣輪機的安全運行。

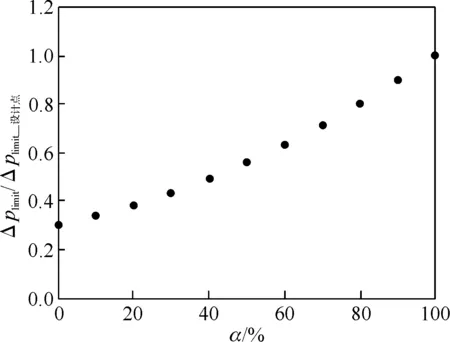

根據該燃氣輪機歷年的運行數據,采用統計的方法可以得到在不同壓比、進氣溫度、IGV開度下的壓氣機進氣室靜壓差值,通過對數據的歸納整理,總結出公式(5),進一步推導出在極限壓比工況的靜壓差Δplimit。圖 6是統計并歸納整理出的ISO工況下,某燃氣輪機在不同IGV開度時的相對極限靜壓差(極限靜壓差與設計點的極限靜壓差之比)。

在燃氣輪機的運行過程中,當壓氣機進氣室靜壓差Δp的測量值小于Δplimit時,即判斷壓氣機有可能發生喘振或已經喘振,當立即發出跳機指令,避免燃氣輪機發生重大安全事故。

圖6 不同IGV開度時相對極限靜壓差

5 結語

本文研究的壓氣機喘振監測方法適用于某型號的燃氣輪機,利用其現有的運行數據輸出參數,不需要另行增加傳感器,彌補了其控制系統中沒有壓氣機喘振監測的不足,對于提高燃氣輪機的安全運行具有重要的意義。在新開發的燃氣輪機中,也可以在控制系統中按照該方法設置壓氣機喘振監控邏輯函數。

壓氣機的喘振是一種對燃氣輪機具有嚴重破壞后果的不穩定流動現象,因此在燃氣輪機的運行過程中,除了喘振監測保護邏輯之外,也應當預防喘振邊界的下降導致的壓氣機提前喘振,如加強在異常天氣對壓氣機進氣過濾器的監測,定期的維護進氣過濾器和清洗壓氣機等。