富氫氣流量的測量與純氫流量的計算

孫尚峰,李劍,李金強,孫廣軍,紀波峰,紀綱

(1. 營創三征(營口)精細化工有限公司,遼寧營口115003; 2. 中國石油撫順石化公司石油二廠機動工程部,遼寧撫順113004; 3. 上海同欣自動化儀表有限公司,上海200070)

某化工廠從附近的氯堿廠輸入純度為98%的氫氣,用于生產氫體積分數φH2為70%~90%的富氫氣體,再經1根內徑為468 mm的管道返送回氯堿廠,混合氣中的水蒸氣達到飽和狀態,通過熱導式氫分析儀測量混合氣中的氫體積分數,測量范圍為50%~100%。該分析儀測量出的是干氣體中的氫體積分數,而工藝要求測量的是濕氣體干部分流量,并與氫體積分數一起計算純氫的體積流量,因此文中所述是一個變組分氣體的濕氣體干部分流量測量問題。

1 測量方案的確定

1.1 渦街流量計方法

1)該方法信號處理較為簡單。渦街流量計是一種體積流量計,即輸出信號僅與流過旋渦發生體處的流體平均流速成正比,而與物料的密度、黏度等無關。如果能用渦街流量計測量某種氣體的體積流量,則信號經下面的處理后,就可得到純氫體積流量。

a)將濕氣體中的水汽量扣除。

b)將濕氣體的干部分流量換算為標準狀態流量。

c)將測量到的干氣體中氫體積分數值與濕氣體的干部分體積流量相乘,即得到純氫的體積流量。

由于測量對象具有管徑大、流速低、靜壓低、流體密度小的特點,用渦街流量計測量是否可行,須經分析和具體驗算才可確定。

2)已知條件。該測量對象與最低可測流速有關的參數包括: 管道內徑D20=468 mm,最高壓力為70 kPa,常用壓力為40 kPa,最低壓力為 20 kPa,干部分最大體積流量為1×104m3/h,干部分常用體積流量為7×103m3/h,最小體積流量為2.8×103m3/h,介質溫度為21.0~63.5 ℃(常用50 ℃),常用工況流體密度ρ1=0.413 8 kg/m3。由于工況條件下的流體密度小于0.5 kg/m3,使用渦街流量計測量將受到流體密度的限制,因此根據上述數據計算得到常用工況條件下最小體積流量對應的流速為3.57 m/s。

3)最低可測流速驗算[1-2]。橫河公司提供了大口徑DY型渦街流量計最低可測流速公式:

(1)

式中:v——最低可測流速,m/s;ρ——流體密度,kg/m3。

將ρ=0.413 8 kg/m3代入式(1)得到最低可測流速為8.73 m/s,顯然比最小體積流量對應的最低流速大得多。

4)縮小管徑的可行性。縮徑前后的管徑與縮徑流速的關系可用式(2)計算:

(2)

式中:D2——縮小后的管徑,mm;D1——縮小前的管徑,mm;v2——縮小后的流速,m/s;v1——縮小前的流速,m/s。

將D1=468 mm,v1=3.57 m/s,v2=8.73 m/s代入式(2),得D2=299.3 mm,即要選DN300渦街流量計才能將最小可測流量覆蓋,如果混合氣中的氫體積分數高于常用值或流體壓力低于常用值,流體密度減小時將導致最小流量無法測量;而且管道流通截面積縮徑后只有縮徑前的41%,縮徑導致流速增高,最大流量時的流速高達31 m/s,遠高于規程規定的安全流速[3]。因此,渦街流量計不適用富氫氣體積流量的測量。

1.2 科氏力質量流量計方法

用科氏力質量流量計直接測量變組分氣體的質量流量,是個既省力又準確的方案,但要求被測氣體靜壓在100 kPa以上,以便測量管內氣體達到必要的流速。但在該案例中,靜壓最低時僅 20 kPa,而且流速較高,也不符合安全流速的規定。

1.3 孔板流量計方法

只要雷諾數大于5×103,采用該方法就能保證測量的精確度,不受下限流速的約束。但對于組分變化的氣體,在溫度、壓力不變的情況下,其密度會隨組分的變化而變化,從而產生誤差,為此必須針對組分變化對測量的影響進行補償。

2 孔板流量計方法的實施

2.1 孔板流量計基本公式:

孔板流量計的基本公式如式(3)所示[4-6]:

(3)

式中:qm——質量流量,kg/s;C——流出系數;β——直徑比,β=d/D;ε1——節流件正端取壓口平面上的可膨脹性系數;d——工作條件下節流件的開孔直徑,m;D——管道內徑,m;Δp——差壓,Pa;ρ1——節流件正端取壓口平面上的流體密度,kg/m3。

當流量用體積流量表示時,式(3)轉換為式(4):

(4)

式中:qV——體積流量,m3/s。

2.2 混合氣密度計算公式

1)標準狀態下濕氣體干部分的密度ρgn用式(5)計算[7-8]:

(5)

式中:φi——干部分各組分的體積分數,%;ρgni——干部分各組分的密度,kg/m3。

由于氫體積分數較大,該案例中只測量濕氣體干部分中的氫體積分數,即認為除氫之外的幾種其他氣體的體積分數恒定不變,則式(5)簡化成式(6):

ρgn=φH2ρH2+(1-φH2)ρNn

(6)

式中:φH2——氫體積分數,%;ρH2——標準狀態下的氫氣密度,kg/m3;ρNn——標準狀態下氫之外其他氣體的平均密度,kg/m3。

2)工作狀態下濕氣體干部分密度ρg的計算如式(7)所示[7-8]:

(7)

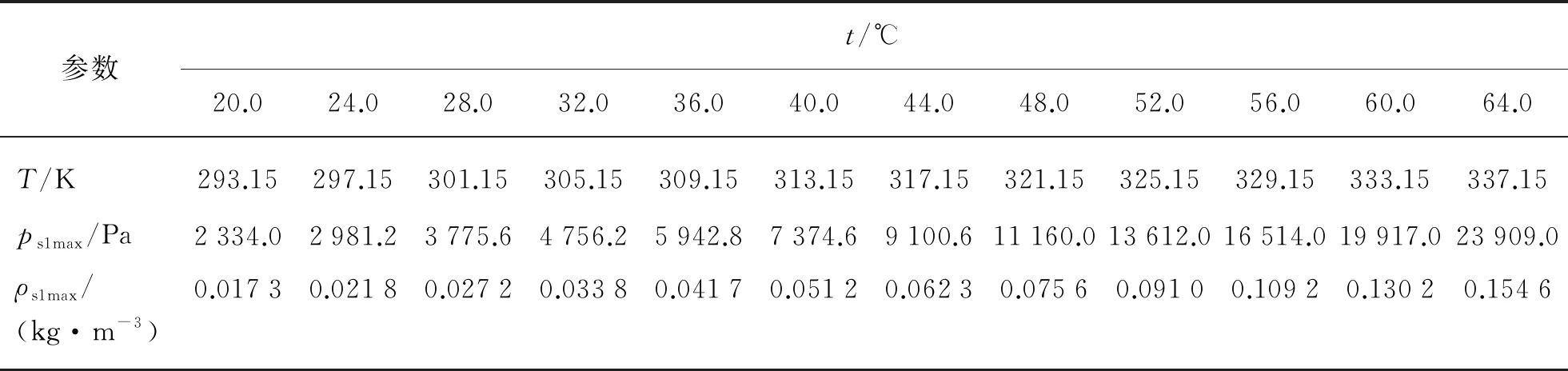

式中:p1——工作狀態下差壓裝置正端取壓口絕對壓力,Pa;φ1——濕氣體相對濕度,取φ1=100%;ps1max——工作狀態下飽和水蒸氣的分壓,Pa;pn——標準狀態下氣體絕對壓力,Pa;Tn,Tf——標準狀態和工作狀態下氣體的熱力學溫度,K;Zn,Zf——標準狀態和工作狀態下氣體的壓縮系數,取Zn=Zf=1。其中ps1max由表1查得。

表1 飽和水蒸氣的壓力ps1max和密度ρs1max[9]

3)工作狀態下濕氣體密度ρ1的計算如式(8)所示:

(8)

式中:ρs1——工作狀態下水蒸氣的密度,kg/m3。

工作狀態下飽和水蒸氣密度如式(9)所示:

ρs1max=f(Tf)

(9)

2.3 工作狀態下混合氣干部分體積流量的計算

(10)

式中:qV1——工作狀態下混合氣干部分體積流量,m3/h;qVn——標準狀態下混合氣干部分體積流量,通常由測量任務書給出,包括刻度最大流量qV n max,常用流量qV n com和最小流量qV n min,m3/h。

2.4 差壓裝置的計算

求得qV1和ρ1后,可按GB/T 2624—2006設計計算差壓裝置。

3 溫度壓力及ε1的補償

3.1 溫度壓力補償氫體積分數的補償公式

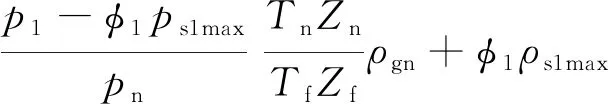

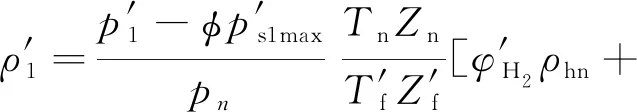

氣體溫度、壓力偏離設計值時,氫體積分數也會偏離設計值,此時濕氣體干部分流量可用式(11)進行補償[10]:

(11)

式中: 帶“′”的物理量為實際使用工況條件下的參數,不帶“′”的物理量為設計工況所對應的參數,在差壓裝置計算書中可以獲得。

式(9)中,由于工況變化,ρ1已經從式(8)所表示的值變成式(12)所表示的值:

(12)

(13)

(14)

式中:ρhn=0.083 8 kg/m3,ρNn被看做常數。

因此,將式(14)代入式(11)就可得到完整的補償公式:

(15)

3.2 流量示值的可膨脹性系數補償

為了提高濕氣體干部分流量測量的精確度,必須進行氣體可膨脹性系數(expansibility)的補償,并按GB/T 2624—2006中的公式C=f(β,ReD)進行雷諾數補償,具體操作方法詳見參考文獻[10-11]。

3.3 補償公式的實現

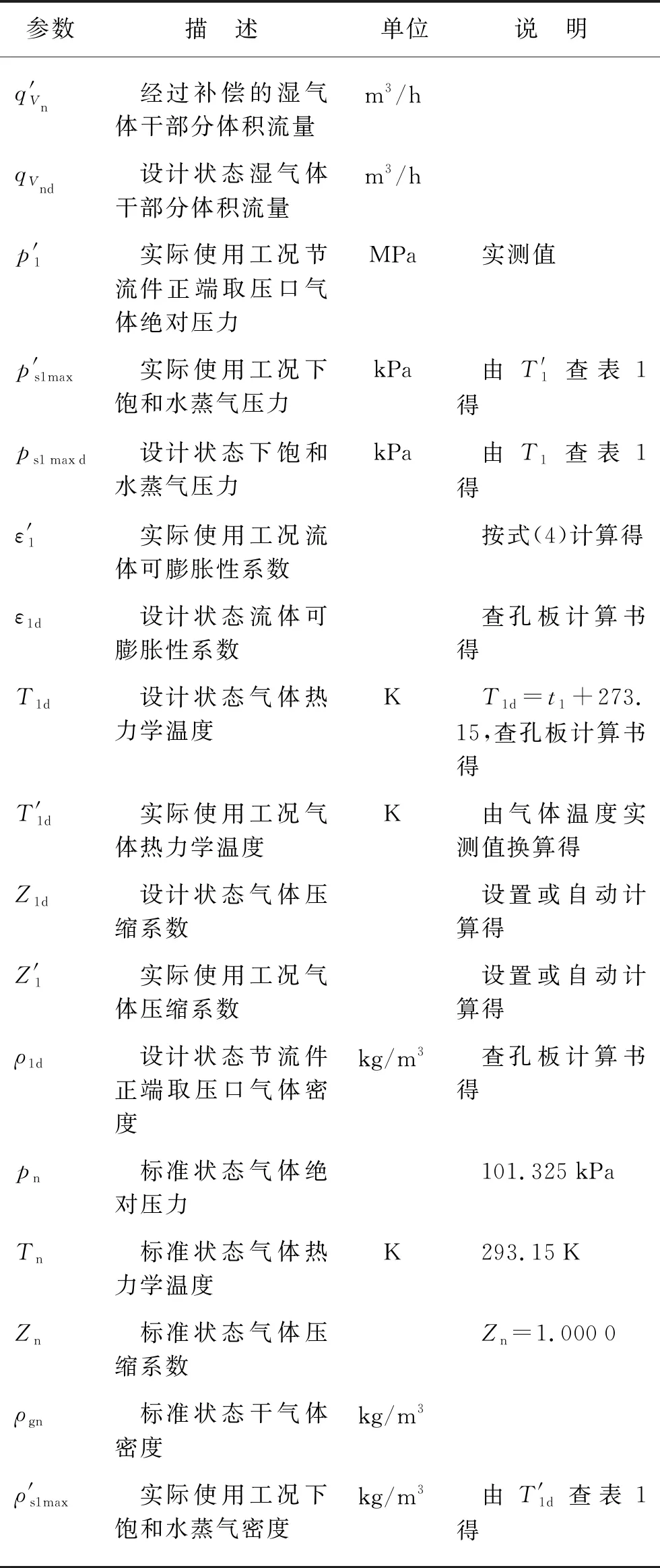

式(15)中有一半的物理量是已知的,只需按儀表說明書的要求填入菜單,其余的則是測量值或計算值,具體見表2所列。

表2 補償公式的物理量信息

3.4 結構上的處理

由于混合氣中的水蒸氣體積分數總是達到飽和程度,為防止冷凝水在孔板前、三閥組內、差壓變送器高低壓室內的聚積對測量的精確度產生影響,該項目儀表采用偏心孔板,并將差壓變送器布置在水平管道上方,而且棄用針形閥三閥組,改用不銹鋼球閥,從而杜絕了積水。

為便于清理差壓信號導壓管內可能生成的污物,差壓裝置采用徑距取壓方法。

4 純氫流量的計算

孔板流量計經密度補償測得的濕氣體干部分體積流量,換算為標準狀態下的體積流量后,乘上干氣體中的氫體積分數,就得到純氫的體積流量。

5 結束語

1)文中計算是變組分氣體流量測量問題,組分的變化源自混合氣中氫體積分數的變化和氣體溫度變化引起的水汽體積分數的變化。介質溫度冬季最低達21 ℃,夏季最高達63.5 ℃,水汽體積分數相差9倍之多,因此混合氣密度變化很大。

2)該案例中采用熱導式氫分析儀測量氣體干部分的氫體積分數,并根據氣體中飽和水蒸氣壓力與飽和水蒸氣密度表,扣除水汽體積分數,計算得到純氫體積流量。

3)該案例中采用流量演算器實現各項計算,由于使用的是匯編語言,所以杜絕了病毒的侵擾,運行安全可靠。

4)該案例中的系統在東北某化工企業投運6 a以來,運行可靠,未發生過故障。測量結果與產品產量一起計算得到的氫單耗不受季節影響,因此作為貿易交接手段得到了雙方認可,從而解決了經營管理中的難題。