沖壓模具的風冷降溫結構

李歡迎,田昊天,李鳳武

長城汽車股份有限公司技術中心,河北省汽車工程技術研究中心(河北保定 071000)

1 引言

如何降低模具調試周期、提升生產效率、降低模具整改成本。短周期制造的模具能夠高效地匹配設備并穩定生產,使企業更具有競爭優勢,是各模具廠都在研究探索的問題。左右后輪罩外板有形狀復雜及拉伸深度深的特點,一直是調試周期長、生產穩定性差、報廢率高、整改次數多的典型制件。沖壓模具的風冷降溫結構可有效地提升模具生產效率,減少制件生產過程的報廢率,減少模具整改次數,從而有效地縮短模具開發周期。

2 現有技術及結構形式

2.1 現有模具結構形式一

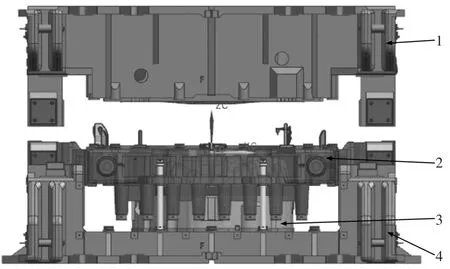

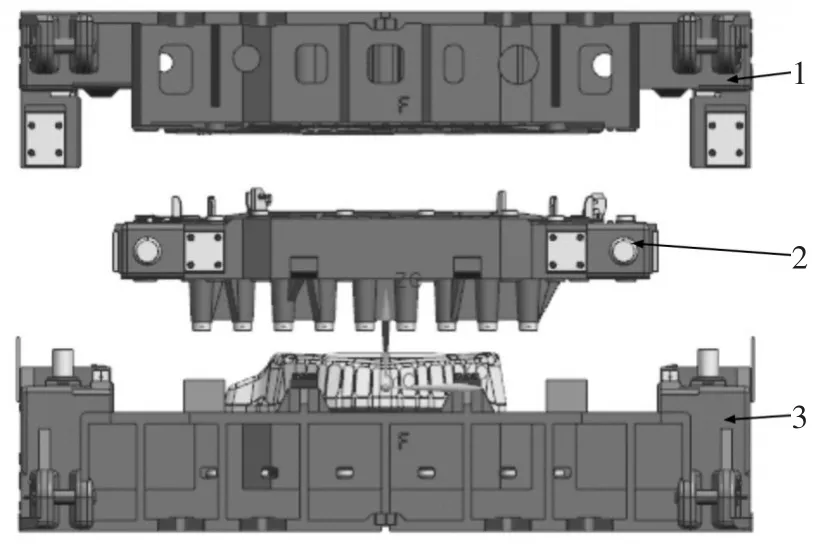

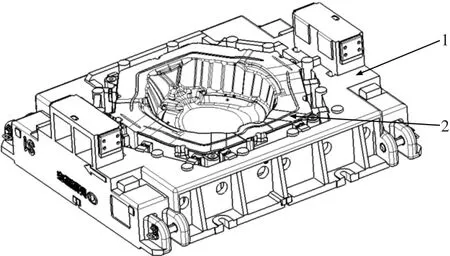

下模座1000采用整體鑄造式結構,材質采用HT300,凸模1001采用整體式結構,材質為MoCr,上模1100采用整體式結構,材質為MoCr,壓邊圈1200采用整體式結構,材質為MoCr,壓邊圈壓力源采用頂桿結構形式,如圖1所示。

圖1 現有模具結構1.上模 1100 2.壓邊圈 1200 3.凸模 1001 4.下模座 1000

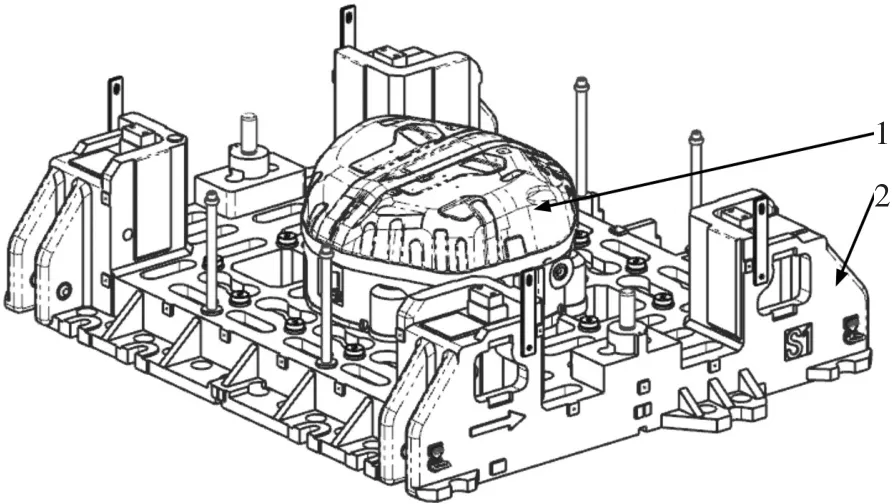

凸模1001通過螺釘、銷釘、中心鍵的配合作用下安裝于下模座1000上,如圖2所示。

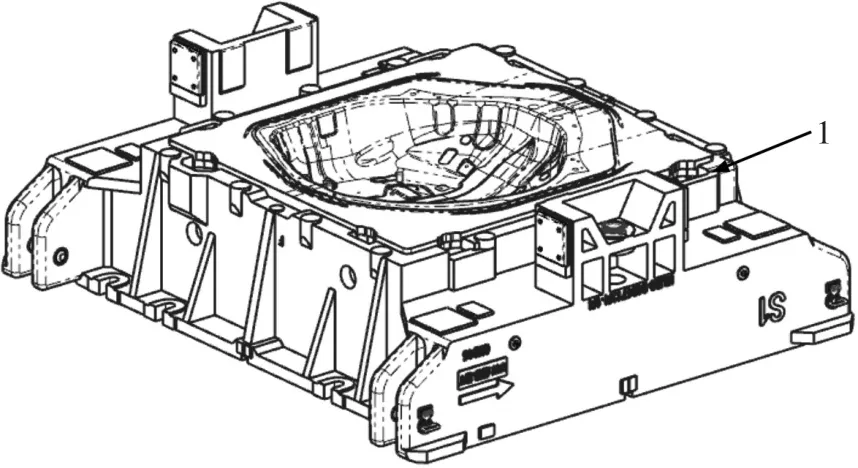

上模采用整體式結構一體鑄造,如圖3所示。

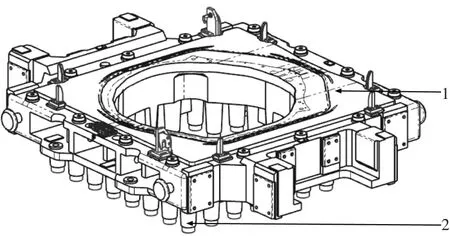

壓邊圈采用整體式結構一體鑄造,如圖4所示。

圖2 凸模1001通過螺釘、銷釘、中心鍵的配合作用下安裝于下模座1000上1.凸模1001 2.下模座1000

圖3 整體式結構一體鑄造的上模1.上模座1100

圖4 整體式結構一體鑄造的壓邊圈1.壓邊圈 1200 2.頂桿腿

工作過程為,將模具整體放置到機床上,將下模座1000固定在機床下臺面,將上模座1100固定在機床上臺面上,通過設置機床液壓墊壓力及行程,通過頂桿將壓邊圈1200頂置工作準備狀態,將料片放置壓邊圈1200上,上模座1100隨著機床向下運動,直到上模座1100接觸壓邊圈1200并一起運動至下死點,完成制件成形工作。

2.2 現有模具結構形式二

下模座1000采用整體鑄造式結構,材質采用HT300,凸模1001采用整體式結構,材質為MoCr,上模采用整體式鑄造加鑲塊結構,上模座1100,采用整體鑄造式結構,材質為HT300,上模鑲塊材質為鍛造SKD11,壓邊圈采用整體式鑄造加鑲塊結構,壓邊圈座1200采用整體鑄造式結構,材質為HT300,壓邊圈鑲塊材質為鍛造SKD11,壓邊圈壓力源采用頂桿結構形式,如圖5所示。

圖5 下模座1000采用整體鑄造式結構1.上模座1100 2.壓邊圈 3.下模座1000

下模由下模座1000和凸模1001組成,凸模通過螺栓、銷釘、中心鍵配合下固定于下模座,如圖6所示。

圖6 下模由下模座1000和凸模1001組成1.凸模 1001 2.下模座 1000

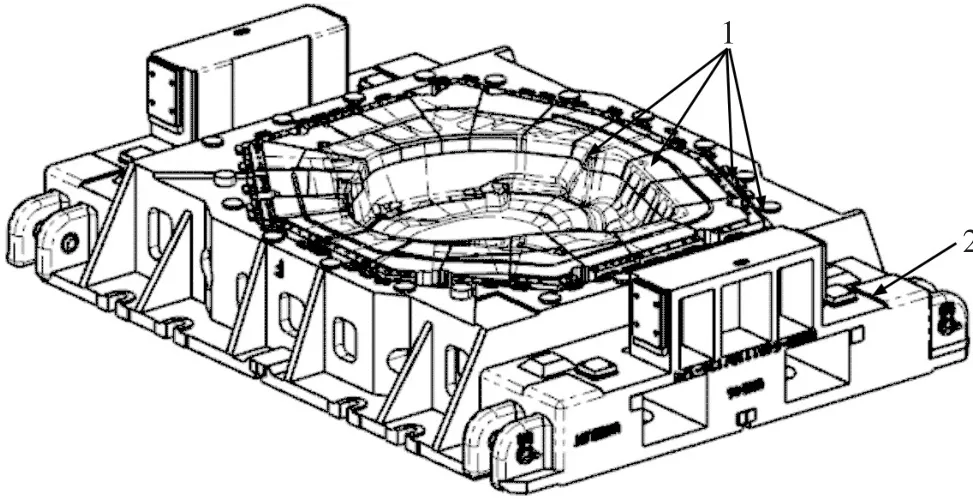

上模由上模座1100和鍛件鑲塊1150、1151、1152等組成,如圖7所示。

圖7 上模由上模座1100和鍛件鑲塊組成1.上模鑲塊 2.上模座1100

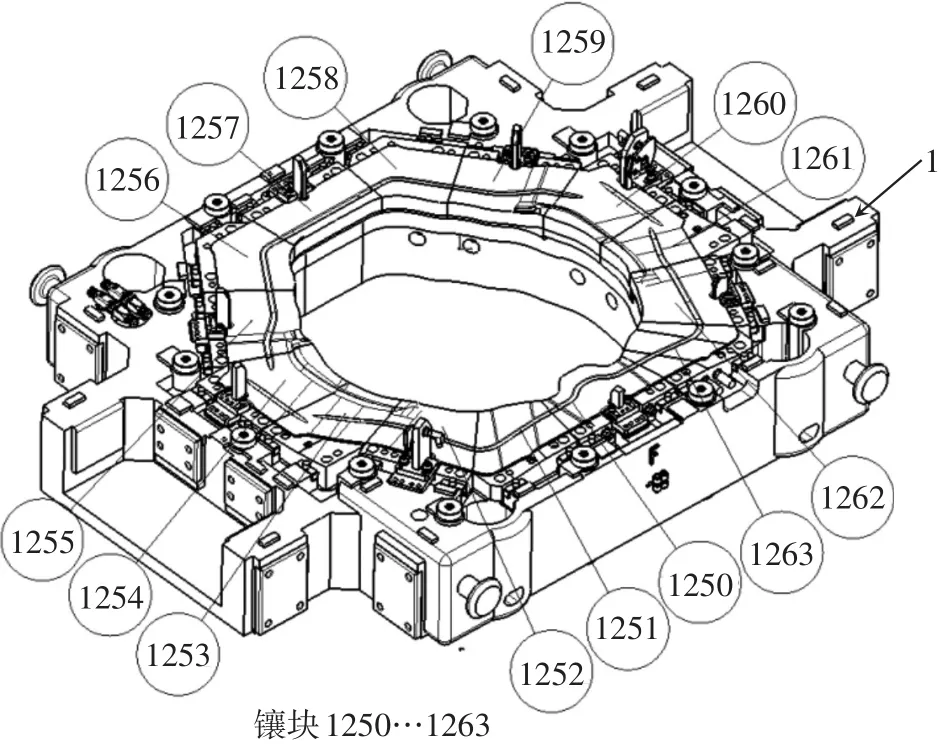

壓邊圈由壓邊圈座1200和壓邊圈鑲塊1250、1251、1252等組成,如圖8所示。

圖8 壓邊圈由壓邊圈座1200和壓邊圈鑲塊組成1.壓邊圈鑲塊 2.壓邊圈1200 3.頂桿腿

工作過程為,將模具整體放置到機床上,將下模固定在機床下臺面,將上模固定在機床上臺面上,通過設置機床液壓墊壓力及行程,通過頂桿將壓邊圈頂置工作準備狀態,將料片放置壓邊圈上,上模隨著機床向下運動,直到上模接觸壓邊圈并一起運動至下死點,完成制件成形工作。

現有技術的缺點:現模具結構形式一常應用在小批量制件生產中,缺點是制件拉毛,生產效率低,報廢率高,生產穩定性差,長期成產會出現圓角不順,制件鋅皮隔傷等問題;現模具結構形式二應用于批量生產,由于采用了鍛件鑲塊結構形式,圓角硬度得到了有效保證,拉毛現象得到了有效控制,生產效率、生產穩定性得到了一定提升,但是大批量生產時候會出現壓邊圈表面溫度驟升,導致制件失穩,停線影響自動化生產。

3 風冷降溫模具結構

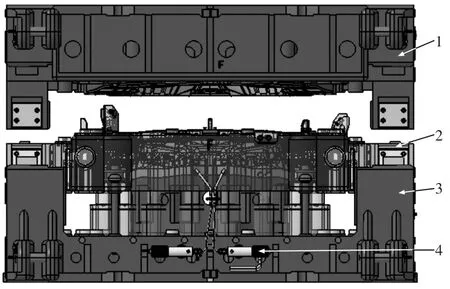

新型冷沖壓模具的風冷降溫結構,下模座1000采用整體鑄造式結構,材質采用HT300,凸模1001采用整體式結構,材質為MoCr,上模采用整體式鑄造加整體大鑲塊結構,上模座1100,采用整體鑄造式結構,材質為HT300,凹模1101,材質為鑄CH-1,壓邊圈采用整體式鑄造加鑲塊結構,壓邊圈座1200采用整體鑄造式結構,材質為HT300,壓邊圈鑲塊材質為鍛造SKD11,壓邊圈鑲塊及鑲塊安裝座設計風冷降溫結構,并采用冷凝器裝置:195-45WM,壓邊圈壓力源采用串聯氮氣缸結構形式,如圖9所示。沿XZ面截面圖,如圖10所示。

圖9 新型冷沖壓模具的風冷降溫結構1.上模 2.壓邊圈 3.下模 4.冷凝器:195-45WM

圖10 沿XZ面截面圖1.上模座 1100 2.凹模 1101 3.壓邊圈4.下模座及凸模 5.氮氣缸組件

下模由下模座1000和凸模1001及氮氣缸組件組成,凸模通過螺栓、銷釘、中心鍵配合下固定于下模座,氮氣缸組件通過螺釘、銷釘及擋墻配合下固定于下模座,如圖11所示。

圖11 下模由下模座1000和凸模1001及氮氣缸組件組成1.凸模1001 2.下模座1000 3.氮氣缸組件

氮氣缸組件:氮氣缸先安裝在固定板上,氮氣缸直接作用在壓邊圈座的標準件:氮氣缸頂塊上。串聯由一個氣壓表控制氣壓力大小,串聯形式優點是使壓邊圈均勻受力,方便調節制件成形過程中壓邊力的大小。比采用頂桿形式成形過程更加穩定,有利于制件成形,如圖12所示。

圖12 氮氣缸組件1.氣壓表 2.氮氣缸 3.安裝板

上模由上模座1100和凹模1101組成,如圖13所示。

圖13 上模由上模座1100和凹模1101組成1.上模座1100 2.凹模1101

凹模為整體鑄造CH-1材質,材料性能及加工性較好,減少機械加工,減少鉗工研合、拼裝,減少制件生產過程中鑲塊拼縫處拉毛、拉傷,提升模具維修保養工作效率。

壓邊圈由壓邊圈座1200和壓邊圈鑲塊1250、1251等組成,如圖14所示。

工作過程為,將模具整體放置到機床上,將下模固定在機床下臺面,將上模固定在機床上臺面上,壓邊圈在氮氣缸組件的作用力下處于頂起狀態,上模隨著機床向下運動,直到上模接觸壓邊圈并一起運動至下死點,完成制件成形工作。

圖14 凹模為整體鑄造1.壓邊圈座1200

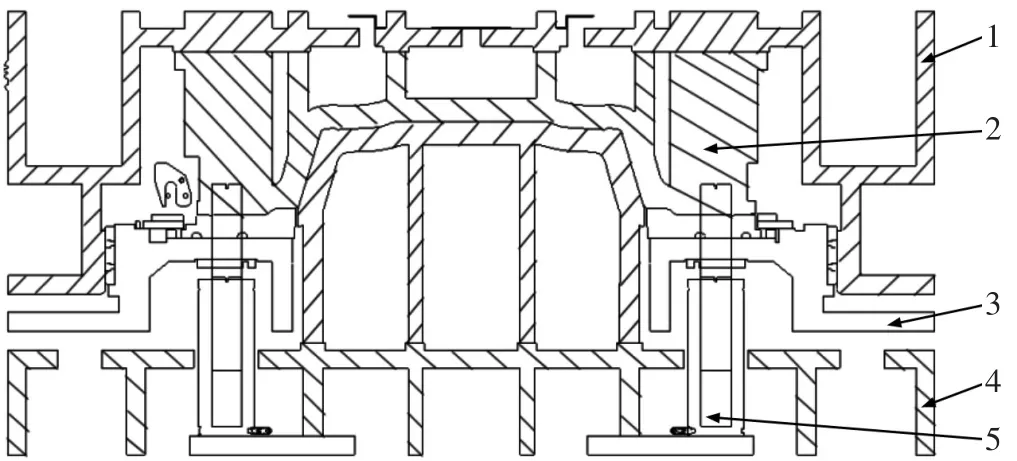

壓邊圈鑲塊材質為SKD11,鑲塊厚度50mm,鑲塊底面設計一個深15mm,寬20mm的冷結空氣運行槽,1250鑲塊對應進氣管,1263鑲塊對應出氣管,并安裝有消音器。鑲塊底面正視圖如圖15所示。

圖15 鑲塊底面正視圖

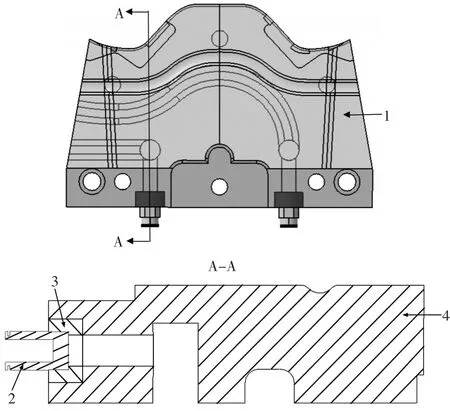

以鑲塊1250為例,說明風冷降溫結構進氣口的特殊結構,如圖16所示。

圖16 鑲塊結構1、4.鑲塊1250 2.KQ2H10-03S 3.軟套

軟套通過過盈配合安裝在鑲塊1250上,在軟套上攻螺紋與之配合KQ2H10-03S旋結配合,然后接由冷凝器裝置:195-45WM出來的冷氣。

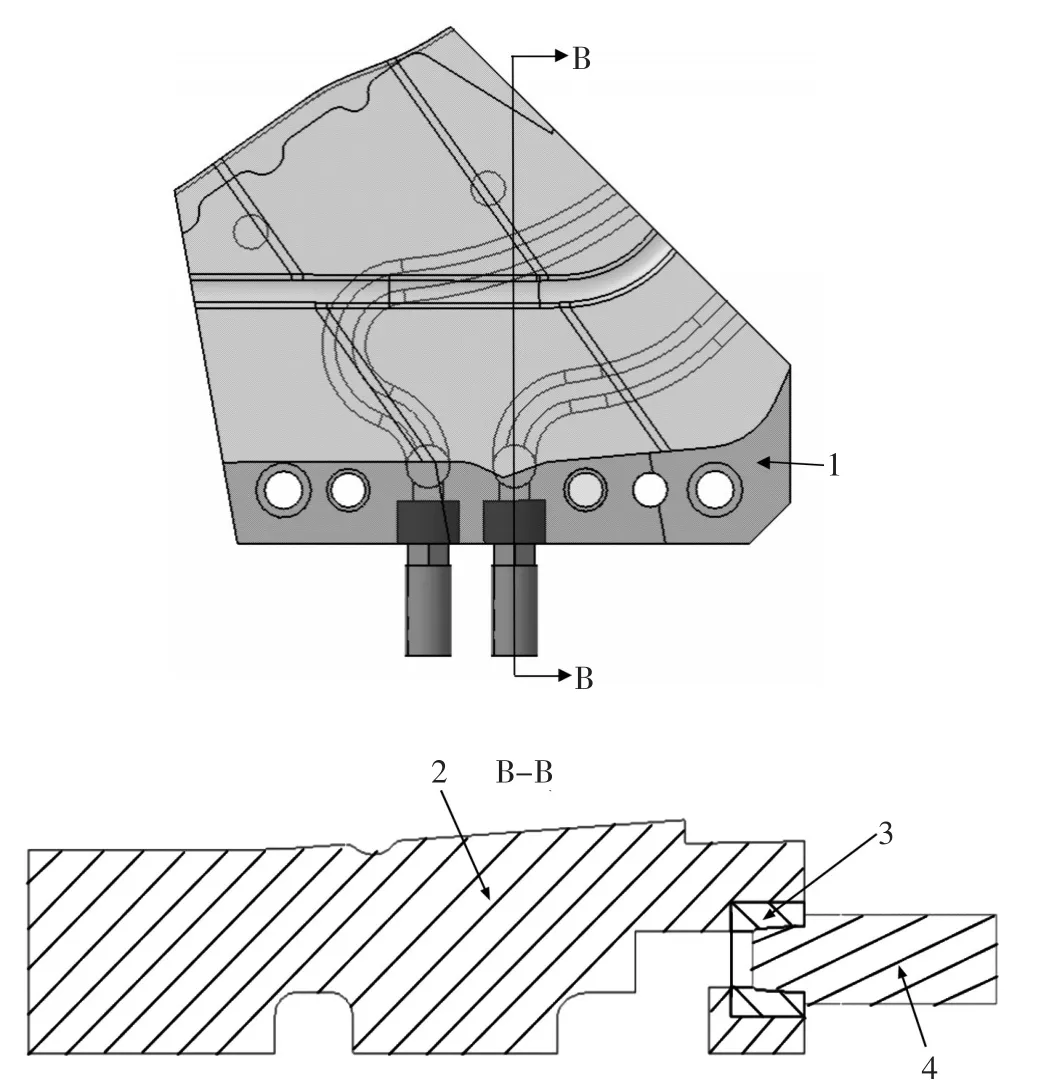

以鑲塊1263為例,說明風冷降溫結構出氣口的特殊結構,如圖17所示。

圖17 鑲塊1263風冷出氣口結構1、2.鑲塊1263 3.軟套 4.AN303-03

軟套通過過盈配合安裝在鑲塊1263上,在軟套上攻螺紋與消音器:KQ2H10-03S旋結配合,降低噪音把熱空氣排出鑲塊外。

冷沖壓模具的風冷降溫結構只要接入普通壓縮空氣,通過冷凝器轉換后接入KQ2H10-03S,在壓邊圈鑲塊內部形成2個環形通道,在模具生產過程中大幅度降低模具壓料面表面的溫度,減少鋅皮粘貼,減少制件拉毛,板料流入量控制在有效范圍內,有利于制件穩定性批量成產,同時在出氣口安裝消音器,減少有害噪音的傷害。

4 結束語

此種風冷降溫模具結構可實現深拉伸模批量穩定的生產;可減小深拉伸模連續生產過程中因溫度升高造成的制件失穩;可減少模具調試整改次數,節約模具加工成本。為項目整體開發周期保證提供了至關重要的意義,為后期深拉伸制件的模具結構設計提供了經驗性的成功案例。