固體火箭發動機噴管擴張段殼體結構優化設計

嚴博燕,呂江彥,劉元敏

(西安航天動力技術研究所,陜西 西安 710025)

0 引言

隨著導彈技術的發展,對高效輕質噴管的需求更加顯現,需要對噴管的各部件結構進行減重優化,在保證可靠性的前提下,最大限度地減輕其重量。

擴張段殼體支撐著擴張段絕熱層并通過下支耳連接伺服作動器,是噴管中的重要承載構件。在發動機工作過程中,擴張段殼體一方面要支撐擴張段絕熱層,增加其強度;另一方面,對于柔性噴管,其擺動時,在擴張段殼體大端還要承受伺服作動器作用的集中力,同時其剛度要滿足伺服作動器的控制精度。故其結構強度和剛度設計是固體火箭發動機噴管設計的關鍵[1-2]。

本文針對某型號發動機噴管擴張段殼體結構,根據其實際工況設置邊界載荷,建立高精度三維有限元仿真模型,計算結構應變和位移分布,同時對噴管進行與伺服作動器的聯合試車,測試在伺服作動器作用下擴張段殼體結構的應力分布和變形,將試驗結果與計算仿真結果對比,驗證模型有效性,進而利用此模型對擴張段殼體進行減重設計,實現擴張段殼體的結構優化。

1 有限元仿真計算

1.1 3D FEM(3-dimensional finite element method)模型建立

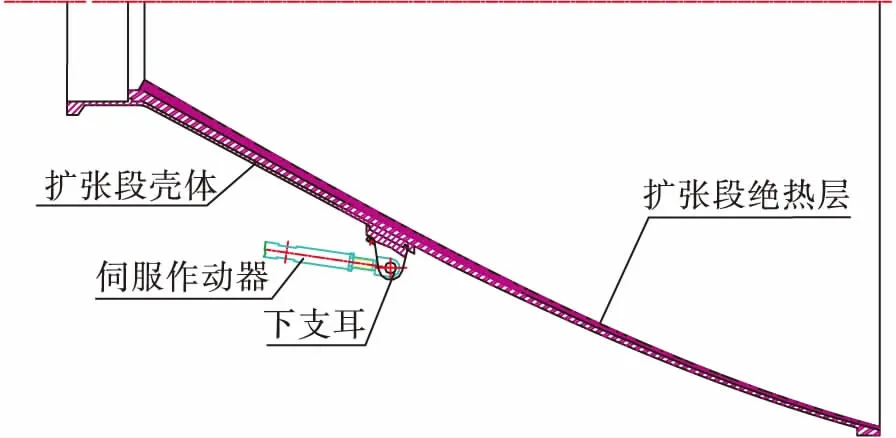

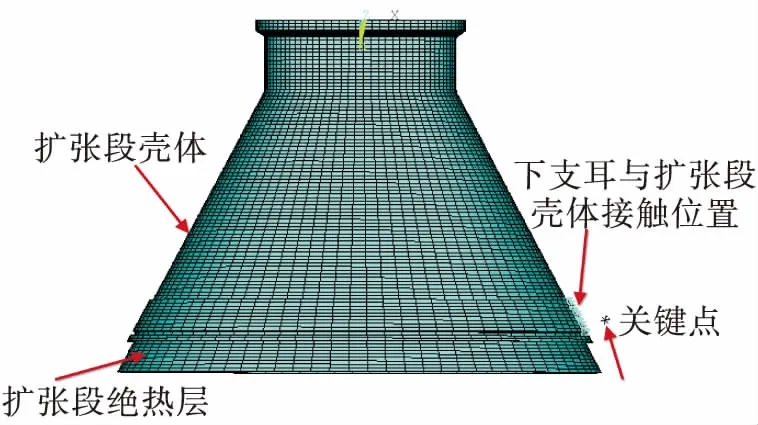

擴張段結構如圖1所示,包括擴張段絕熱層、擴張段殼體和下支耳,伺服作動器作用于下支耳上。3D FEM模型如圖2所示,采用全模型,將伺服作動器等效為關鍵點,模型單元選用SOLID45。

圖1 擴張段2D截面模型Fig.1 2D section model of Divergent Cone

邊界條件:擴張段殼體小端端面固定約束。

接觸模式:擴張段絕熱層和擴張段殼體間為粘接(GLUE)模式,作動器與下支耳、下支耳與擴張段殼體之間的連接方式等效為點-面接觸模式。以上設置較真實地反映了模型的實際情況[3-4]。

圖2 擴張段3D FEM計算模型Fig.2 3D FEM model of Divergent Cone

載荷施加:①作動器工作時其作用力與噴管軸線方向有一定夾角,最大擺角時載荷方向與噴管軸線夾角為11.3°,為考核最惡劣工況,將最大擺角時的作用力施加于等效的關鍵點上,按照角度關系分解為軸向力和徑向力。(合力為-20 kN,軸向力為-19.6 kN,徑向力為-3.9 kN,“-”表示力的方向與坐標系方向相反);②噴管工作過程中各部件還要承受燃氣產生的壓力和熱應力,其大小隨噴管軸向位置的不同而變化,根據發動機工作工況、燃氣特性參數及噴管內型面參數計算得到沿噴管軸向分布的壓強、溫度和對流換熱系數,具體如式(1)~(4)所示[5-6]

(1)

(2)

(3)

(4)

式中:γ為燃氣比熱比;At為噴管喉部截面積;p0為滯止狀態下總壓,可近似認為燃燒室壓強;T0為滯止狀態下總溫,可近似認為燃燒室燃氣溫度;dt為噴管喉部直徑;μ為燃氣黏性系數;Cpg為燃氣定壓比熱容;Pr為燃氣普朗特數;c*為燃氣特征速度;rc為噴管喉部曲率半徑。仿真模型中各部組件的材料性能參數見表1所示,其中碳布/酚醛和高硅氧布/酚醛的線膨脹系數、導熱系數和比熱均隨溫度變化而不同,具體數值此處不再贅述。

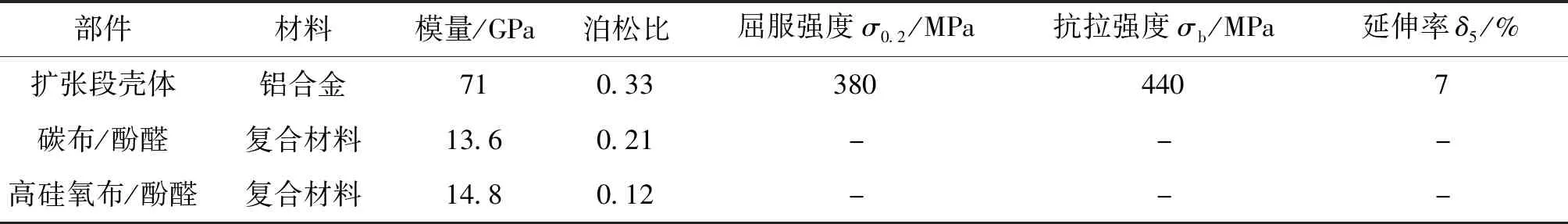

表1 各部件材料屬性Tab.1 Material properties of each part

1.2 仿真結果分析

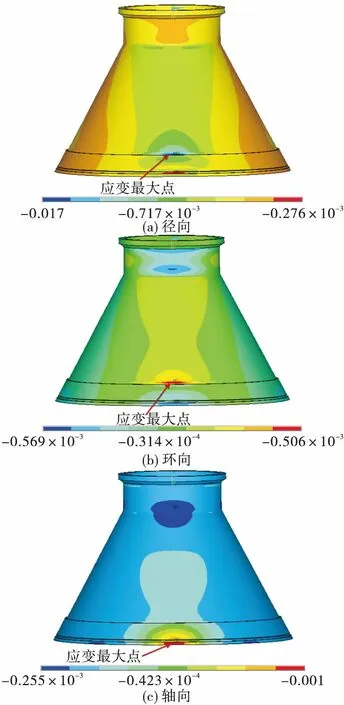

圖3為擴張段殼體的各向應變分布云圖,可看出,在上述載荷作用下,擴張段殼體與下支耳接觸面附近應變明顯增大,其最大徑向應變為1 711 με,最大環向應變為641 με,最大軸向應變為1 269 με。圖4為擴張段殼體位移分布云圖,可看出,最大位移發生在殼體與下支耳接觸面下方的大端出口處,為1.622 mm。

圖3 擴張段殼體應變分布云圖Fig.3 The strain distribution of Divergent Cone shell

圖4 擴張段殼體位移分布云圖Fig.4 Displacement distribution of Divergent Cone

2 試驗數據對比

2.1 試驗介紹

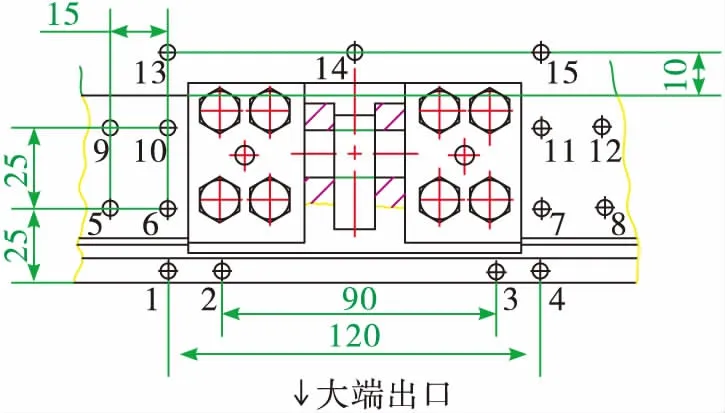

采用該結構擴張段參與發動機聯合熱試車,伺服作動器最大輸出力為20 kN,對應角度為最大擺角,根據上述計算結果,并結合試驗實際情況,只在下支耳附近布置應變測點,具體如圖5所示。試車過程中由于伺服作動器的載荷作用,下支耳附近的應變值變化與噴管的熱聯試擺動程序趨勢相似,擴張段殼體支耳附近的應變最大值發生在最大擺角時,結果如表2所示。由于試驗條件限制,未進行位移測量。

圖5 下支耳周邊測點位置分布圖Fig.5 Strain measurement points around the adjacent ear

2.2 仿真與試驗結果對比分析

表3給出了發動機工作時,伺服作動器最大輸出力作用下支耳附件各測點應變仿真計算與試驗測試結果對比情況。可以看出,下支耳附近仿真計算值與試驗結果吻合得均較好,最大誤差約14.8%,在工程應用許用范圍內。可以證明本文的建模和計算方法較為準確有效,可以用來進行擴張段殼體結構優化設計[7]。

表2 測點應變最大值Tab.2 The maximum strain of the measured points με

表3 試驗與仿真數據對比Tab.3 The simulation results compared with the test data

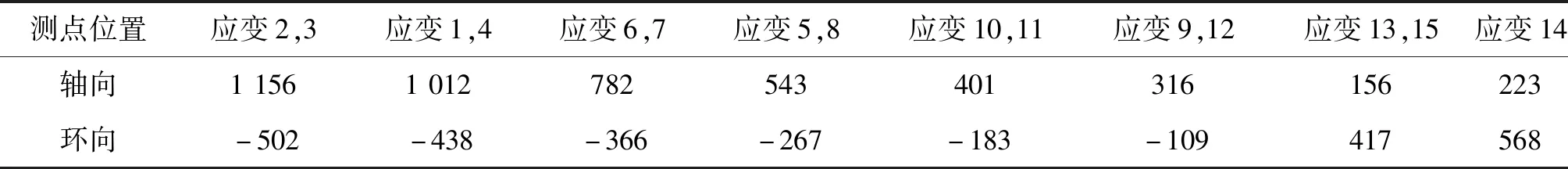

3 結構優化

利用上述所建模型對擴張段殼體進行減重設計,以期在結構剛度與強度符合要求的前提下,使得質量盡可能降低。優化計算結果如圖6所示。

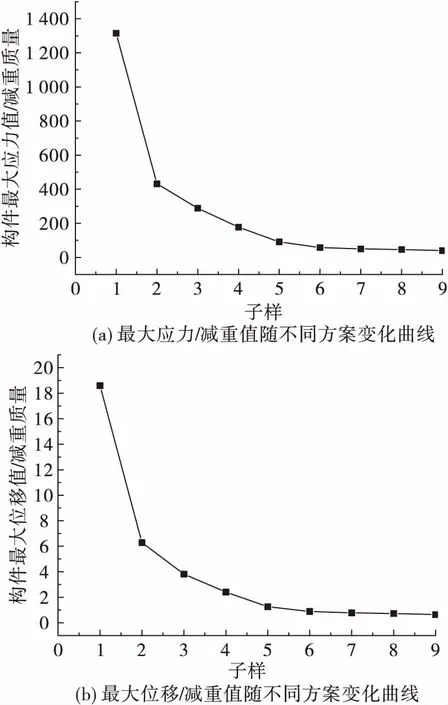

考慮到噴管擺動及總體氣動要求,優化的擴張段殼體采用循環對稱結構,結合結構工藝的易操作性,最終采用類網格狀挖孔的優化設計方法,孔的形狀采用沿母線和環線切割的梯形[8]。

采用ANSYS優化設計模塊進行結構優化。擴張段原始結構采用ANSYS參數化編程,選定優化區域為殼體錐段,小端距起錐處30 mm,大端距加強環30 mm。假設母線方向和環向增強筋寬度為固定值20 mm,筋條沿環向和母線方向均勻分布[9-10]。

圖6 結構優化計算結果Fig.6 Results of structural optimization

設計變量:環向和母向筋條數量。

狀態變量:環向筋條數量1~9,母向筋條數量5~13,考慮到結構尺寸,筋條數量過多將失去減重意義。

目標變量:結構最大Mise應力/(原始結構質量-優化結構質量);結構最大變形量/(原始結構質量-優化結構質量)。對兩個目標變量進行單獨優化。

選取First-order優化方法進行優化。優化結果如圖6所示,子樣1~9表示環向筋條數從9減至1和母線方向筋條數從13減至5,圖中子樣最終優化結構如圖7所示。

圖7 優化結構Fig.7 Optimized structure

對比擴張段錐段不同挖孔方案,可以看出,單位減重質量下,隨著環向和母線方向筋條的減少,其擴張段殼體最大Mise應力和最大位移逐漸減小。最優方案為環向1根筋條,母線方向5根筋條。最大Mise應力為123.335 MPa,原始結構為116.0 MPa,增大6.3%,最大位移為1.958 mm,原始結構為1.622 mm,增大了20.7%,質量由原始結構的9.978 kg減小為6.905 kg,減小了30.8%。

4 結論

本文針對某型號發動機噴管設計的擴張段殼體結構,建立了高精度三維有限元仿真模型,計算結構在作動器20 kN作用力和噴管工作時燃氣作用力下應力分布及變化規律,獲得結構應力分布。并將噴管熱聯試時擴張段殼體受力情況與有限元仿真模型計算結果對比,驗證計算模型準確性。最后,在此基礎上對擴張段殼體進行結構優化設計,結果表明:

1)擴張段殼體仿真計算值與試驗結果吻合較好,支耳附近應變最大誤差約14.8%,可以用此模型來進行噴管擴張段殼體結構優化設計。

2)采用類網格挖孔的減重方法對噴管擴張段殼體結構進行優化設計,結果表明,在擴張段殼體錐段挖孔可以在滿足強度和剛度要求的前提下實現有效減重。

以上結果對于固體火箭發動機噴管擴張段殼體結構設計優化,準確預估結構安全裕度有著一定的參考價值。